Bayangkan ketika mesin utama di lantai produksi berhenti mendadak tanpa peringatan. Produksi terhenti sepenuhnya, sementara biaya operasional dan waktu terus berjalan. Situasi ini seringkali menimbulkan frustrasi dan dikenal sebagai downtime yang merugikan perusahaan.

Downtime bukan hanya menghentikan operasional, tetapi juga mengganggu jadwal produksi yang telah direncanakan dengan cermat. Keterlambatan pengiriman kepada pelanggan pun terjadi, yang akhirnya dapat menyebabkan kerugian finansial yang signifikan bagi perusahaan.

Untuk mengurangi kerugian akibat downtime, penting bagi perusahaan manufaktur untuk memahami penyebab utama masalah ini. Di artikel ini akan dibahas mengenai pengertian, penyebab downtime, dampak, dan cara mengatasinya. Simak lebih lanjut di sini!

- Downtime mesin adalah waktu di mana mesin atau sistem tidak berfungsi atau tidak aktif karena kerusakan yang tidak direncanakan atau pemeliharaan yang dijadwalkan.

- Penyebab umum downtime mesin: kerusakan peralatan, pemeliharaan terjadwal, gangguan eksternal seperti pemadaman listrik atau serangan siber, serta faktor manusia

- Dampak downtime mesin: kerugian finansial akibat hilangnya produktivitas dan penundaan produksi yang menghentikan proses, mempengaruhi jadwal dan pengiriman.

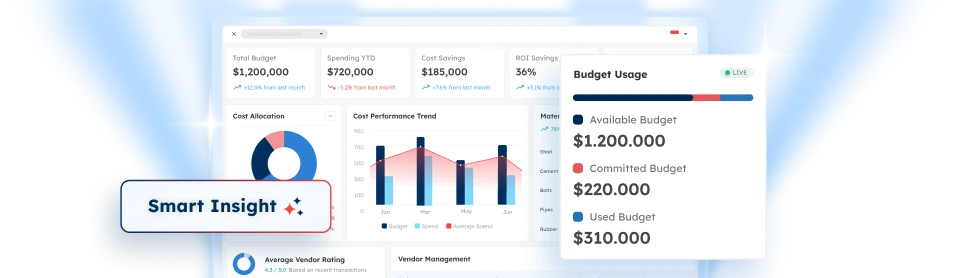

- Software Manufacturing ERP ScaleOcean dapat membantu memantau, menganalisis, dan mengelola downtime secara efektif.

1. Apa itu Downtime Mesin?

Downtime mesin adalah periode waktu ketika sistem, perangkat, atau layanan tidak beroperasi atau tidak dapat diakses oleh pengguna. Dalam manufaktur, downtime dapat mengganggu alur produksi dan menyebabkan penundaan pengiriman.

Biasanya, downtime dibagi menjadi dua jenis, yaitu terencana dan tidak terencana. Downtime terencana terjadi karena pemeliharaan rutin atau perbaikan yang dijadwalkan, sementara downtime tidak terencana sering disebabkan oleh kerusakan mendadak atau kesalahan operasional yang tidak terduga.

Dampak dari waktu henti mesin sangat besar bagi perusahaan. Selain menurunnya produktivitas, downtime juga meningkatkan biaya operasional dan mengurangi efisiensi produksi. Oleh karena itu, mengurangi downtime merupakan prioritas untuk memastikan kelancaran operasional dan keberlanjutan bisnis.

Selain itu, downtime yang tidak terduga juga dapat menyebabkan gangguan besar pada supply chain perusahaan, menghambat pengiriman barang, dan menurunkan kepuasan pelanggan. Oleh karena itu, perawatan preventif serta pemantauan kinerja mesin secara real-time, sehingga kerusakan dapat terdeteksi lebih dini.

2. Apa Saja Penyebab Terjadinya Downtime di Manufaktur?

Penyebab utama downtime meliputi pemeliharaan rutin atau update perangkat lunak, kegagalan perangkat keras seperti server dan router, serangan siber yang mengganggu sistem, bencana alam seperti pemadaman listrik, serta kesalahan konfigurasi dalam pengaturan sistem yang memengaruhi operasional.

Berikut adalah penyebab umum terjadinya downtime mesin:

a. Masalah Internal Peralatan

Salah satu penyebab paling umum dari downtime mesin adalah isu yang berasal dari peralatan itu sendiri. Hal ini mencakup kerusakan mendadak pada mesin atau komponennya yang mengharuskan perbaikan segera.

Penggunaan peralatan yang tidak tepat untuk tugas tertentu atau mesin yang sudah usang juga bisa menyebabkan waktu henti mesin karena penurunan efisiensi atau peningkatan risiko kegagalan.

Kebutuhan akan peralatan yang lebih fleksibel, misalnya untuk mendukung keuntungan mass customization tanpa menyebabkan gangguan signifikan, menunjukkan pentingnya memilih peralatan yang tepat.

Penggunaan aplikasi manufaktur terbaik Indonesia dapat membantu memantau kondisi mesin dan memprediksi kebutuhan pemeliharaan preventif untuk mengurangi downtime akibat masalah internal.

b. Isu dalam Proses Manufaktur dan Kualitas

Masalah dalam proses manufaktur atau kualitas produk dapat memicu downtime mesin yang tidak terduga. Kesalahan alur kerja atau produk yang gagal memenuhi standar kualitas dapat memaksa penghentian untuk investigasi, perbaikan, atau pengerjaan ulang.

Penghentian ini diperlukan untuk melakukan investigasi penyebab masalah, perbaikan pada proses atau peralatan, atau bahkan pengerjaan ulang produk cacat. Memperkuat fungsi quality assurance di setiap tahapan proses produksi adalah kunci untuk meminimalkan cacat dan mengurangi downtime akibat isu kualitas.

c. Gangguan Eksternal dan Rantai Pasok

Downtime juga bisa terjadi karena gangguan eksternal yang diluar kendali perusahaan, seperti pemadaman listrik atau masalah pasokan air dan gas. Selain itu, kondisi alam ekstrem atau keterlambatan pasokan bahan baku dapat mengganggu operasional.

Gangguan eksternal yang menyebabkan penghentian ini, meskipun mesin tidak beroperasi, dapat memengaruhi biaya overhead pabrik seperti biaya pemeliharaan atau depresiasi peralatan yang tidak menghasilkan.

Untuk mengendalikan biaya overhead, perusahaan dapat menggunakan perhitungan OEE guna mengidentifikasi waktu henti akibat gangguan eksternal. Dengan data OEE, tim operasional bisa menyusun strategi perbaikan yang efektif agar peralatan tetap produktif dan biaya tidak membengkak.

Baca juga: Mengenal Sistem Produksi, Jenis, Tujuan, serta Contohnya

3. Apa Dampak Downtime Mesin bagi Operasional Bisnis Manufaktur?

Dampak downtime meliputi kehilangan produktivitas yang mengganggu aktivitas dan operasional bisnis, kerugian finansial akibat gangguan, serta kerusakan reputasi yang dapat menurunkan kepercayaan pelanggan jika downtime sering terjadi.

Berikut adalah beberapa dampak utama dari downtime mesin:

a. Penurunan Produktivitas

Downtime mesin langsung menghentikan proses produksi, mengakibatkan perusahaan kehilangan potensi output yang bisa dihasilkan. Hal ini mengarah pada penurunan produktivitas secara keseluruhan, karena mesin yang tidak beroperasi menyebabkan sumber daya lainnya juga tidak digunakan dengan maksimal.

b. Peningkatan Biaya

Ketika mesin mengalami downtime, biaya operasional seringkali meningkat. Biaya langsung meliputi perbaikan darurat, sementara biaya tidak langsung mencakup tenaga kerja yang tetap harus dibayar meskipun tidak bekerja, bahan baku yang terbuang, atau biaya lembur untuk mengejar target yang tertunda.

Biaya pemeliharaan jangka panjang juga bisa meningkat jika downtime disebabkan oleh kegagalan besar. Contohnya, seperti proses perawatan mesin produksi air kemasan yang dilakukan dengan tepat dapat mencegah kerusakan serius, dan meminimalkan risiko downtime yang berdampak negatif pada kualitas, produktivitas, dan biaya operasional.

c. Kerugian Pendapatan

Downtime mesin mengakibatkan terhentinya produksi barang yang siap dijual, yang menurunkan kemampuan perusahaan untuk memenuhi pesanan dan menghasilkan pendapatan. Keterlambatan dalam memenuhi permintaan pasar dapat menyebabkan hilangnya potensi pendapatan yang signifikan.

d. Gangguan Operasional

Selain dampak finansial, downtime mesin menciptakan gangguan operasional yang meluas di seluruh proses produksi dan departemen terkait. Kejadian ini merusak jadwal produksi yang telah disusun rapi, menciptakan hambatan (bottleneck) pada lini produksi, dan mengganggu alur kerja secara keseluruhan.

Seringkali,breakdown maintenance menjadi penyebab utama downtime yang tidak terduga, mengakibatkan penurunan produktivitas dan biaya perbaikan yang lebih tinggi. Untuk mengurangi dampak ini, perusahaan perlu memprioritaskan perawatan preventif dan pemantauan rutin dalam manufacturing system untuk menghindari kerusakan mendalam.

4. Bagaimana Cara Mengatasi Downtime pada Manufaktur?

Untuk meminimalkan six big losses manufaktur, terutama kerugian yang disebabkan oleh downtime mesin, lakukan pemeliharaan rutin dan prediktif, latih operator, pasang sistem deteksi kerusakan, buat rencana pemulihan, dan pertimbangkan redundansi. Strategi ini mencakup pemeliharaan terjadwal, pemantauan real-time, serta pelatihan untuk mencegah kerusakan parah.

Untuk lebih detail, berikut adalah tips mengatasi downtime mesin:

a. Pemeliharaan Efektif (Termasuk Preventif dan TPM)

Mengurangi downtime mesin dimulai dengan program pemeliharaan yang terstruktur. Pemeliharaan preventif yang dilakukan secara berkala dapat mengidentifikasi dan memperbaiki masalah kecil sebelum berkembang menjadi kerusakan besar.

Strategi yang lebih komprehensif seperti Total Productive Maintenance (TPM) juga relevan di sini. TPM melibatkan seluruh tim, termasuk operator, dalam merawat peralatan untuk memaksimalkan efektivitasnya dan mencegah breakdown.

b. Penggunaan Teknologi untuk Monitoring dan Analitik

Memanfaatkan teknologi adalah kunci untuk pengawasan produksi yang lebih cerdas dan pencegahan downtime mesin. Sistem pemantauan kinerja mesin secara real-time dan penggunaan analitik prediktif memungkinkan deteksi dini potensi masalah atau kegagalan peralatan.

Peringatan dini ini sangat membantu pengawasan produksi dengan memungkinkan tim pemeliharaan untuk melakukan intervensi tepat waktu. Dengan demikian, pendekatan ini mencegah masalah kecil berkembang menjadi penyebab waktu henti mesin yang signifikan.

c. Pengelolaan Persediaan dan Rantai Pasok

Teknologi memungkinkan pemantauan mesin secara real-time dan penerapan analitik prediktif. Dengan sistem ini, masalah potensial dapat terdeteksi lebih awal, memungkinkan tim pemeliharaan melakukan perbaikan sebelum masalah kecil berkembang menjadi penyebab downtime yang signifikan.

d. Kesiapsiagaan, Perencanaan, dan Rencana Darurat

Karena tidak semua waktu henti mesin dapat dicegah sepenuhnya, memiliki kesiapsiagaan yang baik adalah tips penting lainnya. Ini termasuk memiliki rencana respons darurat yang jelas dan dapat diimplementasikan saat terjadi insiden besar yang menyebabkan downtime.

SMED adalah pendekatan yang membantu mengurangi waktu henti dengan meminimalkan pergantian mesin. Selain itu, production planning yang matang juga secara tidak langsung membantu meminimalkan downtime.

Selain itu, production planning yang matang juga secara tidak langsung membantu meminimalkan downtime. Production planning memungkinkan penjadwalan pemeliharaan teratur pada waktu yang tidak mengganggu dan pengelolaan kapasitas mesin secara efektif untuk menghindari kelelahan atau kegagalan mendadak.

e. Pelatihan dan Pengembangan Karyawan

Investasi pada sumber daya manusia merupakan strategi pencegahan downtime mesin yang krusial. Memberikan pelatihan dan pengembangan karyawan tentang cara mengoperasikan mesin pabrik dengan benar, melakukan perawatan dasar di tingkat operator (seperti dalam TPM), dan mengenali tanda-tanda awal potensi masalah sangat penting.

Karyawan yang terampil dan berpengetahuan dapat mencegah kesalahan operasional, melakukan penyesuaian kecil, dan melaporkan isu sebelum menyebabkan waktu henti mesin yang signifikan. Keterampilan mereka berkontribusi langsung pada keandalan peralatan.

Selain itu, penerapan K3 di manufaktur mendukung strategi ini dengan menciptakan lingkungan yang aman dan sehat bagi karyawan. Dengan memastikan bahwa karyawan dilatih untuk mengenali potensi bahaya dan melakukan tindakan pencegahan, perusahaan dapat mengurangi risiko kecelakaan yang dapat menyebabkan downtime dan memastikan kelancaran operasional.

5. Kesimpulan

Downtime mesin adalah periode waktu di mana mesin atau sistem tidak berfungsi atau tidak berjalan. Hal ini dapat disebabkan oleh kerusakan yang tidak terduga (seperti komponen yang rusak) atau pemeliharaan terjadwal, yang dapat mengakibatkan kerugian finansial serta penundaan produksi.

Untuk mengurangi dampak downtime, Software Manufaktur ScaleOcean menyediakan pemantauan sistem yang canggih dan manajemen pemeliharaan terjadwal. Dengan analitik berbasis data, perusahaan dapat mendeteksi kerusakan lebih awal dan merencanakan perawatan preventif untuk meminimalkan penundaan produksi.

FAQ:

1. Apa yang dimaksud dengan downtime mesin?

Downtime mesin merujuk pada periode waktu ketika sebuah mesin atau peralatan dalam proses produksi tidak beroperasi atau tidak tersedia untuk digunakan. Kondisi ini bisa terjadi karena berbagai alasan, baik yang direncanakan (seperti perawatan rutin) maupun yang tidak terduga (seperti kerusakan mendadak). Mengurangi downtime adalah tujuan penting dalam manajemen operasional untuk menjaga produktivitas.

2. Apa saja penyebab umum terjadinya downtime mesin di pabrik?

Ada beberapa penyebab umum downtime mesin di lingkungan pabrik, antara lain:

1. Kegagalan Peralatan

2. Kurangnya Perawatan

3. Kesalahan Manusia (Human Error)

4. Masalah Material

5. Gangguan Utilitas

6. Perubahan Produksi

3. Apa dampak negatif downtime mesin bagi perusahaan?

Downtime mesin dapat menimbulkan dampak negatif yang signifikan bagi perusahaan, meliputi:

1. Kerugian Finansial

2. Penurunan Produktivitas

Keterlambatan Pengiriman

3. Peningkatan Biaya Operasional

4. Pemborosan Sumber Daya

4. Bagaimana cara menghitung downtime mesin?

Downtime mesin dapat diukur dalam berbagai cara, seringkali dalam satuan waktu (jam, menit) atau sebagai persentase dari total waktu operasional yang seharusnya. Salah satu cara umum menghitung persentase downtime adalah dengan menggunakan rumus: Downtime Rate (%) = (Total Waktu Downtime / Total Waktu Operasional yang Tersedia) x 100%.

Anda juga dapat menghitung total waktu downtime jika mengetahui persentase downtime dan total waktu yang tersedia. Pengukuran ini membantu dalam memantau kinerja mesin dan mengidentifikasi area perbaikan.

5. Strategi apa yang efektif untuk mengurangi downtime mesin?

Mengurangi downtime mesin memerlukan pendekatan proaktif dan terencana. Beberapa strategi efektif meliputi:

1. Penerapan Perawatan Preventif dan Prediktif

2. Pelatihan Operator dan Teknisi

3. Monitoring Mesin Secara Real-time

4. Manajemen Suku Cadang yang Efisien

5. Analisis Akar Masalah (Root Cause Analysis)

6. Standardisasi Prosedur Operasional

PTE LTD..png)

.png)

.png)

.png)

.png)