Ketidakmampuan dalam memantau efektivitas mesin dapat berdampak buruk pada kelancaran operasional perusahaan. Hal ini memicu pembengkakan biaya akibat tingginya durasi downtime, penurunan kecepatan produksi, hingga risiko tingginya angka produk cacat yang tidak memenuhi standar. Tanpa pengukuran yang akurat, standar kualitas produk jadi dan produktivitas lini manufaktur Anda berisiko mengalami penurunan.

Penerapan overall equipment effectiveness (OEE) yang tepat merupakan solusi krusial untuk mengatasi tantangan ini. Metrik ini mengintegrasikan aspek ketersediaan mesin, kecepatan kinerja, dan kualitas output untuk memahami titik pemborosan yang terjadi. Ketepatan dalam menganalisis data OEE secara langsung akan memengaruhi efisiensi biaya operasional, keandalan aset mesin, serta optimalisasi kapasitas produksi perusahaan.

Memahami konsep OEE dapat membantu bisnis Anda mengidentifikasi 6 kerugian besar di pabrik, meminimalkan inefisiensi tersembunyi, dan menjaga konsistensi mutu produk di tangan konsumen. Artikel ini akan membahas apa itu OEE, fungsinya bagi efisiensi manufaktur, cara menghitungnya secara akurat, hingga bagaimana langkah implementasinya dalam skala industri.

- Overall equipment effectiveness (OEE) adalah metrik standar industri untuk mengukur efektivitas mesin atau proses manufaktur

- Komponen untuk mengukur OEE: ketersediaan mesin, kecepatan operasional dibandingkan kecepatan ideal, dan kualitas produk.

- Rumus OEE, yaitu OEE = availability x performance x quality

- Software manufaktur ScaleOcean optimalkan pemantauan OEE dengan integrasi yang mulus antara modul pemeliharaan mesin, pelaporan produksi, dan kontrol kualitas.

Apa itu Overall Equipment Effectiveness (OEE)?

OEE (Overall Equipment Effectiveness) adalah metrik krusial dalam manufaktur yang mengukur efisiensi operasional suatu peralatan atau lini produksi. Ini membantu perusahaan memahami seberapa efektif waktu produksi yang ada benar-benar menghasilkan output yang diinginkan.

Secara struktural, metrik ini menggabungkan tiga pilar performa utama, yaitu ketersediaan (availability), efisiensi kinerja (performance), dan tingkat kualitas produk (quality). Sinergi dari ketiga faktor tersebut memberikan gambaran komprehensif bagi manajemen untuk mengevaluasi produktivitas peralatan secara mendalam, sekaligus menjadi kompas strategis dalam upaya mencapai efisiensi produksi yang maksimal.

Pentingnya pemantauan OEE semakin terlihat jika meninjau realitas di lapangan, di mana banyak fasilitas manufaktur kehilangan potensi produktivitasnya akibat kendala teknis. Menurut Oden, rata-rata pabrik kehilangan minimal 5% kapasitas produksinya disebabkan oleh downtime, bahkan penurunan efisiensi tersebut bisa melonjak drastis hingga mencapai 20% jika tidak dimitigasi dengan sistem pengukuran yang tepat.

Apa Saja Komponen Utama OEE?

1. Ketersediaan (Availability)

Ketersediaan dalam OEE berfokus pada seberapa banyak waktu mesin benar-benar siap untuk berproduksi dibandingkan dengan total waktu yang dijadwalkan. Ini memperhitungkan setiap insiden yang menghentikan produksi, seperti kerusakan tak terduga, waktu yang dialokasikan untuk pemeliharaan rutin, atau jeda untuk mengubah pengaturan dan persiapan produksi baru.

2. Kinerja (Performance)

Kinerja mengukur seberapa cepat mesin memproduksi dibandingkan dengan kecepatan produksi optimalnya. Ini bukan hanya tentang apakah mesin berjalan atau tidak, tetapi juga tentang seberapa efisien ia beroperasi saat sedang berjalan, yang sangat penting dalam K3 manufaktur untuk memastikan keselamatan dan produktivitas operasional.

Faktor-faktor yang mengurangi kinerja termasuk operasional yang lebih lambat dari standar yang ditetapkan atau siklus produksi yang memakan waktu lebih lama dari yang seharusnya. Kinerja menjadi indikator yang mengukur efisiensi mesin bekerja dibandingkan dengan potensi optimalnya.

3. Kualitas (Quality)

Kualitas dalam OEE adalah ukuran dari produk yang baik yang dihasilkan dibandingkan dengan total output. Komponen ini memperhitungkan semua produk yang tidak memenuhi standar kualitas, termasuk barang yang rusak, cacat, atau yang memerlukan pengerjaan ulang.

Secara finansial, rendahnya skor kualitas berarti perusahaan tetap menanggung biaya penyusutan mesin dan operasional tanpa mendapatkan nilai jual dari output yang dihasilkan, sehingga menciptakan kerugian ekonomi yang signifikan.

Six Big Losses yang Umum Ditemukan dalam Bisnis Manufaktur dan Memengaruhi OEE

Six big losses atau enam kerugian besar yang sering ditemukan dalam bisnis manufaktur, mencakup equipment failure, setup and adjustment losses, idle and minor stoppages, reduced speed, defect losses, dan reduced yield.

Berikut adalah pembahasan lebih detail terkait six big losses yang kerap ditemukan dalam bisnis manufaktur:

1. Equipment Failure (Kegagalan Peralatan)

Terjadi kerusakan mesin secara mendadak atau kegagalan teknis yang tidak terencana sehingga operasional berhenti total (unplanned downtime). Kerugian terbesar ada pada hilangnya waktu produksi. Selain itu, perusahaan harus menanggung biaya perbaikan darurat, biaya suku cadang, serta potensi terhambatnya jadwal pengiriman produk ke konsumen akibat lini produksi yang mandek.

2. Setup and Adjustment Losses (Kerugian Setup dan Penyesuaian)

Waktu yang dihabiskan untuk mengganti jenis produk, pemanasan mesin, atau penyesuaian parameter mesin agar produk sesuai spesifikasi. Meskipun aktivitas ini direncanakan, ia tetap dianggap sebagai pemborosan karena mesin tidak menghasilkan output selama proses berlangsung. Hal ini mengakibatkan biaya penyusutan mesin tetap berjalan tanpa adanya nilai tambah yang dihasilkan.

3. Idle and Minor Stoppages (Waktu Henti dan Penghentian Kecil)

Mesin berhenti sejenak dalam durasi singkat, karena gangguan kecil seperti aliran material tersumbat, sensor kotor, atau pengaturan posisi yang salah. Karena durasinya singkat, kerugian ini sering kali tidak dicatat secara manual oleh operator, namun jika diakumulasi, ia dapat menggerus kapasitas produksi secara signifikan dan mengganggu stabilitas aliran kerja di lini produksi.

4. Reduced Speed (Penurunan Kecepatan)

Peralatan beroperasi pada kecepatan yang lebih lambat dibandingkan kecepatan maksimal yang dirancang oleh pabrik (ideal cycle time). Penurunan kecepatan ini menciptakan kesenjangan antara kapasitas mesin yang seharusnya dengan kenyataan. Hal ini mengakibatkan inefisiensi biaya tenaga kerja dan energi, karena mesin membutuhkan waktu lebih lama untuk menyelesaikan jumlah unit yang sama.

5. Defect Losses (Kerugian Cacat/Proses)

Produk yang dihasilkan selama produksi normal tidak memenuhi standar kualitas, baik yang benar-benar rusak maupun yang masih bisa diperbaiki. Kerugiannya: Perusahaan mengalami kerugian ganda berupa terbuangnya bahan baku dan penggunaan energi mesin yang sia-sia. Setiap produk cacat mencerminkan hilangnya pendapatan potensial yang seharusnya bisa diperoleh dari waktu operasional tersebut.

6. Reduced Yield (Pengurangan Hasil)

Kerugian kualitas yang terjadi secara spesifik pada fase awal produksi (startup) hingga mesin mencapai kondisi stabil atau mencapai suhu kerja yang tepat. Kerugian ini sering dianggap lumrah, padahal ia merupakan pemborosan material yang signifikan. Tingginya angka startup defect menunjukkan kurangnya presisi dalam prosedur operasional standar (SOP) saat memulai mesin, yang berujung pada biaya produksi per unit yang lebih mahal.

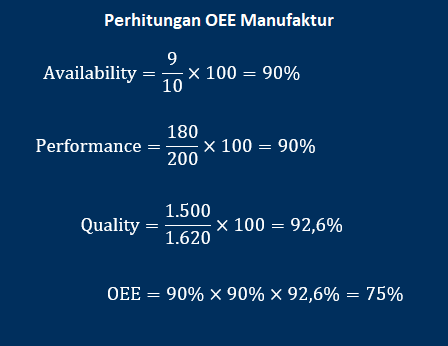

Cara Perhitungan Performance Mesin pada OEE

OEE adalah metrik yang digunakan untuk menilai efektivitas operasional mesin atau peralatan produksi. Perhitungan OEE didasarkan pada tiga faktor utama, yaitu availability (ketersediaan), performance (kinerja), dan quality (kualitas). Nilai OEE yang tinggi menunjukkan bahwa peralatan beroperasi dengan efisien dan efektif.

Rumus OEE adalah sebagai berikut:

OEE = Availability x Performance x Quality

Untuk memudahkan perhitungan OEE, di sini kita akan memberikan contoh menghitungnya dengan tepat dan akurat. Contoh ini akan memberikan gambaran jelas mengenai bagaimana perusahaan manufaktur mengukur efisiensi dan produktivitas pabrik secara objektif. Dengan rumus OEE, Anda bisa menghitungnya sebagai berikut:

Standar Skor OEE Global

Standar skor OEE global dibagi menjadi beberapa bagian, yaitu 100%, 85%, 60%, hingga 40%. Berikut penjelasan untuk masing-masing standar skor OEE global:

- 100% (produksi sempurna): Merupakan kondisi ideal di mana mesin menghasilkan produk tanpa cacat, berjalan pada kecepatan maksimal, dan tanpa waktu henti sama sekali. Level ini menjadi tolok ukur efisiensi absolut bagi setiap lini manufaktur.

- 85% (world class): Dianggap sebagai standar performa kelas dunia yang menjadi target utama banyak perusahaan global. Skor ini menunjukkan sinergi yang sangat sehat antara ketersediaan, kecepatan, dan kualitas produk.

- 60% (skor wajar): Angka yang umum ditemukan namun mengindikasikan adanya ruang besar untuk peningkatan performa. Perusahaan di level ini biasanya masih menghadapi kendala efisiensi yang perlu segera dioptimalkan.

- 40% (skor rendah): Menandakan efektivitas operasional yang sangat rendah, namun sangat mudah untuk ditingkatkan. Dengan perbaikan dasar pada prosedur kerja, kenaikan skor biasanya dapat dicapai dalam waktu singkat.

Manfaat OEE dalam Bisnis Manufaktur

OEE manufaktur memberikan sejumlah manfaat yang mencakup, tolak ukur kinerja produksi, identifikasi pemborosan yang terjadi, serta pengambilan kepuutusan strategis.

Berikut adalah pembahasan lebih detail terkait manfaat OEE dalam manufaktur:

1. Tolok Ukur Kinerja Produksi

OEE berfungsi sebagai sistem navigasi yang memberikan gambaran akurat mengenai kesehatan performa mesin secara real-time. Dengan data yang konsisten dari waktu ke waktu, manajemen dapat melakukan komparasi antar shift, antar lini, maupun tren bulanan untuk memastikan proses produksi tetap berada pada jalur efisiensi yang direncanakan.

2. Identifikasi Pemborosan (Six Big Losses)

Metrik ini bertindak sebagai alat diagnosa untuk membongkar inefisiensi tersembunyi seperti kerusakan mendadak, waktu setup yang lama, hingga penurunan kecepatan mesin. Dengan memetakan masalah ke dalam kategori six big losses, perusahaan tidak lagi menebak-nebak penyebab rendahnya output, melainkan mengetahui secara presisi di mana letak kebocoran produktivitas terjadi.

Contohnya seperti perusahaan yang memiliki metode original equipment manufacturer (OEM) yang lebih mudah mengerjakan produk akhir, jika pemborosan six big losses cepat teridentifikasi dan efisiensi dari OEE berjalan dengan baik.

3. Pengambilan Keputusan Strategis

Data OEE memberikan landasan yang kuat bagi perusahaan untuk menentukan prioritas investasi dan perbaikan operasional secara konkret. Hal ini memungkinkan manajemen untuk mengalokasikan sumber daya secara tepat sasaran, mengurangi pemborosan material maupun waktu, serta memastikan setiap langkah perbaikan memberikan dampak langsung terhadap peningkatan profitabilitas.

Fungsi OEE di Bisnis Manufaktur

OEE manufaktur memberikan fungsi utama, mulai dari mengidentifikasi masalah operasional, mengoptimalkan efisiensi mesin, memaksimalkan produktivitas, hingga meningkatkan kualitas produk.

Berikut adalah penjelasan lebih lanjut terkait fungsi utama OEE dalam bisnis manufaktur:

1. Mengidentifikasi Masalah Operasional

Overall machine efficiency berfungsi untuk mendeteksi masalah yang terjadi di proses produksi seperti downtime mesin produksi, kinerja mesin yang tidak optimal, atau tingginya produk cacat.

Analisis yang dilakukan OEE akan dengan cepat menemukan akar masalahnya, dan dapat segera mengambil langkah perbaikan. Apabila ada tidak diidentifikasi, maka hal tersebut akan dilaporkan penyewa jasa melalui corrective action request.

2. Mengoptimalkan Efisiensi Mesin

Fungsi berikutnya adalah sebagai panduan untuk meningkatkan efisiensi mesin produksi. Perhitungan OEE akan memberikan gambaran bagaimana perusahaan dapat mengurangi waktu yang tidak produktif, dan memastikan mesin bekerja dengan kapasitas terbaiknya.

Salah satu indikator yang penting untuk meminimalkan waktu tidak produktif adalah mean time to repair (MTTR), yang mengukur kecepatan dalam memperbaiki mesin saat terjadi kerusakan.

3. Memaksimalkan Produktivitas

Adanya OEE akan memastikan waktu dan sumber daya digunakan dengan efektif. Metode ini akan menjaga kinerja mesin tetap optimal, dan dapat memaksimalkan output produksi tanpa harus menambah investasi besar pada infrastruktur bisnis manufaktur. Dengan penerapan SMED, proses pergantian mesin yang lebih cepat dan efisien juga akan meningkatkan OEE, karena waktu henti mesin dapat diminimalkan.

Hal ini memungkinkan perusahaan untuk meningkatkan produktivitas tanpa menambah beban biaya, menjadikan produksi lebih ramping dan responsif terhadap permintaan pasar.

4. Meningkatkan Kualitas Produk

Overall equipment effectiveness juga berfungsi untuk membantu perusahaan menghasilkan produk yang sesuai dengan standar kualitas yang telah ditetapkan. Penerapan konsep total productive maintenance (TPM) mendukung upaya ini dengan memastikan setiap mesin terawat optimal, sehingga biaya akibat produk cacat atau retur dapat ditekan.

Integrasi OEE memperpanjang usia aset melalui perawatan preventif yang terencana untuk menjaga kondisi mesin tetap prima. Hal ini meminimalkan degradasi komponen yang memicu pembengkakan biaya penyusutan mesin akibat kerusakan dini. Hasilnya, setiap investasi peralatan mampu memberikan nilai tambah maksimal dan output yang stabil dalam jangka panjang.

Fase dan Langkah Implementasi OEE

Penerapan OEE di perusahaan manufaktur melewati beberapa fase dan langkah sistematis untuk memastikan efektivitasnya di pabrik manufaktur. Beberapa fase dan langkah implementasinya, yaitu fase persiapan, fase pengumpulan data, fase perhitungan , fase perbaikan, hingga fase pemantauan.

Berikut adalah penjelasan lebih lanjut terkait fase dan langkah implementasi OEE:

1. Fase Persiapan

Fase pertama adalah persiapan, di mana Anda harus pastikan semua indikator yang diperlukan sudah siap. Anda bisa memilih mesin atau perawatan mesin produksi menggunakan OEE, biasa perusahaan melakukan pemantauan pada mesin yang berdampak langsung pada output produksi.

2. Fase Pengumpulan Data

Selanjutnya tahap pengumpulan data mencakup waktu operasional mesin, downtime, kecepatan produksi, dan jumlah produk cacat. Perusahaan bisa dengan mudah mengakses informasi-informasi tersebut dengan software manufaktur. Sistem yang telah memantau berbagai operasional manufaktur Anda, dan mencatatnya dengan otomatis akan langsung memberikan informasi yang ingin Anda akses secara mudah.

3. Fase Perhitungan dan Analisis OEE

Fase berikutnya adalah perhitungan yang dilakukan dengan rumus OEE yang tepat. Namun, jika terlalu kompleks, software pabrik manufaktur dapat membantu perhitungan OEE ini secara otomatis, serta memberikan hasil realtime-nya kepada Anda agar bisa dilakukan analisis. Dengan begitu, Anda bisa melihat area mana yang memerlukan perbaikan pada mesin produksi.

Analisis ini juga membantu menyusun strategi perawatan mesin produksi air kemasan secara lebih efektif. Dengan mengetahui area bermasalah, perusahaan dapat merencanakan jadwal perawatan yang tepat, sehingga operasional berjalan lancar, efisiensi meningkat, dan potensi downtime bisa ditekan maksimal.

4. Fase Perbaikan

Jika perhitungan OEE menghasilkan ketersediaan, kinerja, dan kualitas mesin yang rendah, maka fase perbaikan harus dilakukan. Perbaikan dilakukan sesuai dengan penurunan yang terjadi, dan perusahaan manufaktur harus mengatasi kelemahan yang diidentifikasi dari hasil perhitungan overall machine efficiency yang dilakukan.

Engineering control digunakan untuk merancang dan mengimplementasikan prosedur perbaikan yang tepat, memastikan bahwa setiap langkah perbaikan dilakukan dengan efisiensi dan aman.

5. Fase Pemantauan

Fase berikutnya adalah pemantauan hasil perhitungan secara berkala. Anda bisa mengukur secara rutin untuk memastikan perbaikan yang telah diterapkan benar-benar berdampak pada peningkatan kinerja. Perhitungan OEE dirancang untuk mengidentifikasi dan mengukur dampak dari faktor-faktor yang dikenal sebagai six big losses.

Penerapan software manufaktur akan membantu Anda memberikan perhitungan OEE secara rutin dan secara real-time. Jika terjadi masalah atau penurunan, sistem akan memberikan notifikasi kepada Anda untuk melakukan perbaikan segera. Hal tersebut sangat berpengaruh pada GMP manufaktur, dan secara langsung akan berdampak pada efisiensi proses produksi.

Optimalkan OEE dengan Software Manufaktur ScaleOcean

Software manufaktur ScaleOcean dapat membantu optimalkan pemantauan overall equipment effectiveness (OEE) dalam proses produksi bisnis manufaktur. Dengan integrasi yang mulus antara modul pemeliharaan mesin, pelaporan produksi, dan kontrol kualitas, ScaleOcean memungkinkan pabrik untuk meningkatkan efisiensi dan akurasi di setiap indikator ketersediaan, kinerja, serta mutu.

Sistem ini secara otomatis mengumpulkan data langsung dari mesin secara real-time dan memastikan bahwa setiap gangguan atau downtime terdeteksi seketika. Selain itu, ScaleOcean menyediakan kalkulasi OEE otomatis yang membantu manajer untuk membuat keputusan berbasis data yang lebih cepat dan tepat dalam mengurangi six big losses.

Kustomisasi yang fleksibel memungkinkan perusahaan menyesuaikan sistem sesuai dengan kebutuhan spesifik, mulai dari pelacakan kecepatan mesin hingga pemantauan biaya penyusutan mesin dan kualitas produk akhir. Tidak hanya itu, ScaleOcean juga menyediakan layanan konsultasi dan demo gratis sehingga Anda dapat melihat bagaimana software manufaktur ini mendukung produktivitas bisnis Anda.

Fitur utama ScaleOcean untuk menghitung OEE:

- Real-time monitoring: Memantau kinerja mesin dan proses produksi secara langsung, dengan data operasional yang tampil di dashboard user-friendly.

- Downtime tracking: Mencatat dan menganalisis setiap kejadian downtime, serta alasan penyebabnya.

- Performance metrics: Menghitung dan memantau metrik efektivitas mesin berdasarkan ketersediaan, kinerja, dan kualitas.

- Predictive maintenance: Menggunakan data historis dan algoritma prediktif untuk menjadwalkan waktu pemeliharaan mesin.

- Customizable alerts and notifications: Mengatur pemberitahuan yang disesuaikan berdasarkan kondisi atau ambang batas tertentu.

- Data collection and analysis: Mengumpulkan data secara akurat dari berbagai sumber mesin seperti sensor, SCADA systems, dan input operator.

Kesimpulan

OEE adalah metrik standar industri untuk mengukur efektivitas mesin atau proses manufaktur berdasarkan pilar ketersediaan, kinerja, dan kualitas. Evaluasi kinerja berkala melalui OEE tidak hanya berfokus pada output fisik, tetapi juga mengintegrasikan elemen krusial seperti pengurangan pemborosan, manajemen waktu henti, hingga penekanan biaya operasional untuk memastikan operasional berjalan mulus.

Software manufaktur ScaleOcean hadir sebagai solusi cerdas melalui sistem smart manufacturing yang mengintegrasikan seluruh perhitungan efisiensi secara otomatis dan efisien. Dengan fitur unggulan yang mendukung manajemen pemeliharaan, pengawasan kualitas, dan pemantauan kinerja secara real-time, ScaleOcean membantu perusahaan manufaktur mengoptimalkan setiap detail proses produksi.

Memahami dan menerapkan solusi teknologi ini akan membantu bisnis Anda meminimalisir risiko kerusakan mesin, mencegah produk cacat, dan menekan biaya operasional yang tidak perlu. Jadwalkan demo gratis dan konsultasi dengan tim ahli kami untuk melihat secara langsung bagaimana sistem kami dapat mentransformasi efektivitas produksi Anda menjadi lebih baik.

FAQ:

1. Apa yang dimaksud dengan OEE?

OEE adalah standarisasi untuk mengukur produktivitas manufaktur. Dengan mengukur OEE, perusahaan akan mendapatkan insights penting untuk memperbaiki proses produksi dan meminimalisir pemborosan sumber daya.

2. Bagaimana cara menghitung OEE?

OEE hitung dengan memperoleh dari availabilitas dari alat-alat perlengkapan, efisiensi kinerja dari proses dan rate dari mutu produk (OEE = availability x performance x quality).

3. Berapa standar OEE?

Berdasarkan standar dunia, maka nilai OEE yang baik yaitu >85%.

PTE LTD..png)

.png)

.png)

.png)

.png)