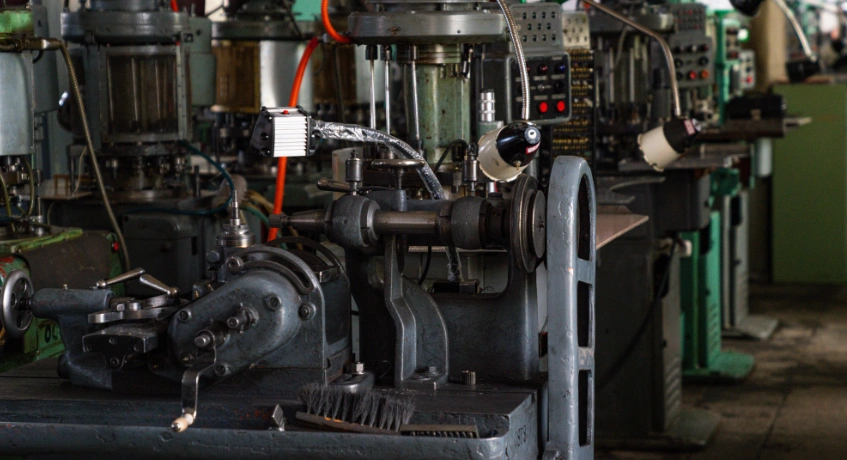

Waktu setup alat atau mesin produksi yang lama dapat menurunkan efisiensi dan membatasi kapasitas produksi. Setiap menit mesin berhenti untuk mengganti cetakan atau tooling berarti potensi pendapatan akan hilang dan muncul risiko penumpukan stok yang tidak perlu. Fleksibilitas produksi pun jadi menurun yang mana hal ini tentu sangat berpengaruh terhadap profitabilitas bisnis Anda.

SMED adalah pendekatan sistematis untuk memangkas waktu setup secara signifikan. Dengan memisahkan aktivitas internal dan eksternal, metode ini memungkinkan perusahaan mengurangi waktu setup hingga 90% dan mendukung produksi batch kecil yang lebih adaptif terhadap permintaan pasar.

Artikel ini akan membahas secara mendalam pengertian SMED, pentingnya, dan langkah implementasi. Anda juga akan melihat bagaimana contoh penerapan metode SMED di berbagai industri.

- SMED adalah metodologi lean manufacturing untuk mengurangi waktu pergantian peralatan atau produksi agar lebih efisien dan minim waktu henti.

- SMED sangat penting bagi bisnis karena dapat mengurangi downtime, meningkatkan fleksibilitas produksi, menurunkan biaya, dan meningkatkan daya saing perusahaan di pasar global.

- Tahapan implementasi SMED yang sukses mengikuti empat langkah utama, yaitu observasi, pemisahan aktivitas internal-eksternal, konversi, dan penyederhanaan semua proses yang ada.

- Penerapan SMED terbukti efektif di berbagai sektor, termasuk otomotif, plastik, makanan dan minuman, serta industri farmasi yang memiliki regulasi ketat.

- Software manufaktur ScaleOcean mendukung penerapan SMED dengan sistem digital terintegrasi untuk meningkatkan efisiensi dan fleksibilitas produksi.

1. Apa Itu SMED (Single-Minute Exchange of Dies)?

SMED (Single-Minute Exchange of Die) adalah metodologi lean manufacturing yang berfokus pada pengurangan waktu yang diperlukan untuk mengganti peralatan atau mengubah produksi antar produk. Tujuan utama SMED adalah meminimalkan waktu setup, dengan mengubah sebanyak mungkin langkah pergantian menjadi langkah eksternal yang dapat dilakukan saat mesin masih beroperasi.

Metode ini pertama kali dikembangkan oleh Shigeo Shingo, seorang insinyur dari Jepang yang berkontribusi pada Toyota Production System. Konsep “satu menit” mengacu pada tujuan untuk menyelesaikan pergantian mesin dalam waktu kurang dari 10 menit yang meningkatkan efisiensi dan fleksibilitas produksi.

2. Mengapa SMED Penting bagi Industri Manufaktur Indonesia?

Perusahaan dapat mengoptimalkan proses produksi mereka dan merespons perubahan pasar dengan lebih cepat. Fokus peningkatan efisiensi ini seringkali ditujukan untuk menanggulangi six big losses yang memengaruhi OEE. Berikut adalah beberapa alasan mengapa metode SMED sangat penting di manufaktur:

a. Mengurangi Waktu Henti Mesin (Downtime)

Manfaat langsung dari implementasi SMED adalah pengurangan downtime yang signifikan. Waktu pergantian yang biasanya memakan waktu berjam-jam dapat dipersingkat menjadi hitungan menit, memungkinkan mesin kembali beroperasi lebih cepat. Ini langsung meningkatkan waktu operasional produktif perusahaan.

Dengan memotong waktu setup, perusahaan dapat memaksimalkan penggunaan aset yang ada tanpa perlu investasi tambahan untuk mesin baru. Penurunan downtime adalah kunci untuk meningkatkan throughput dan mencapai target produksi yang lebih tinggi yang pada akhirnya meningkatkan profitabilitas dan kesehatan finansial perusahaan.

b. Meningkatkan Fleksibilitas Produksi

Dengan waktu pergantian yang lebih singkat, perusahaan tidak lagi terbebani oleh kebutuhan untuk memproduksi dalam jumlah besar guna mengimbangi waktu setup yang lama. SMED memungkinkan produksi batch kecil menjadi lebih ekonomis dan efisien, memberikan fleksibilitas luar biasa pada lini produksi.

Fleksibilitas ini sangat penting untuk merespons permintaan pasar yang terus berubah, khususnya dalam lingkungan high-mix, dan low-volume. Perusahaan dapat dengan mudah beralih antara produk tanpa mengorbankan efisiensi, sehingga memenuhi pesanan yang lebih beragam dengan lead time yang lebih singkat.

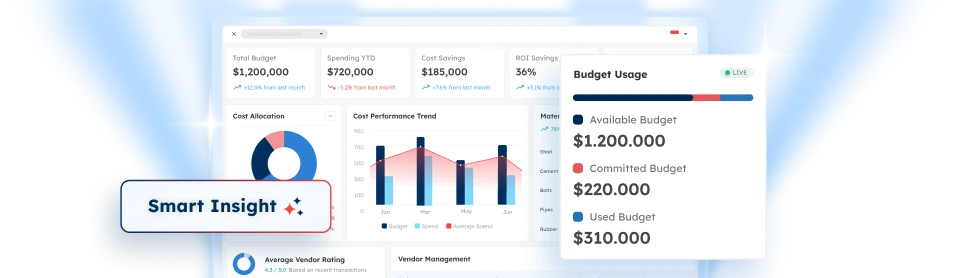

Untuk memaksimalkan fleksibilitas ini, perusahaan membutuhkan teknologi yang tepat untuk mendukung proses produksi. Software manufaktur ScaleOcean menawarkan fitur integrasi real-time yang memungkinkan pemantauan dan pengelolaan lini produksi secara efisien. Fitur seperti manajemen inventaris otomatis dan aliran kerja yang terstandarisasi memudahkan pengaturan produksi batch kecil tanpa mengorbankan efisiensi.

Dengan kemampuan untuk melacak material dan komponen secara otomatis, ScaleOcean membantu mempercepat proses setup dan pergantian produk, sehingga meningkatkan penerapan SMED. Coba demo gratis ScaleOcean untuk melihat bagaimana sistem ini dapat mendukung produksi yang lebih fleksibel dan responsif terhadap perubahan pasar.

c. Menurunkan Biaya Manufaktur

Pengurangan waktu henti mesin dan produksi dalam batch yang lebih kecil langsung mengurangi berbagai komponen biaya manufaktur. Biaya tenaga kerja per unit produk menurun karena operator menghabiskan lebih sedikit waktu untuk menunggu proses setup selesai, sementara konsumsi energi selama periode non-produktif juga dapat ditekan.

Optimalisasi penggunaan mesin berdampak pada kalkulasi biaya penyusutan per unit produk yang dihasilkan. Semakin banyak produk yang dihasilkan oleh mesin dalam siklus hidupnya, semakin rendah biaya penyusutan yang dibebankan pada setiap produk. Efisiensi ini menjadikan struktur biaya perusahaan lebih kompetitif di pasar.

d. Menurunkan Tingkat Inventaris

Salah satu pilar lean manufacturing adalah mengurangi pemborosan, dan inventaris yang berlebihan merupakan bentuk pemborosan terbesar. Dengan kemampuan memproduksi dalam batch kecil secara efisien, perusahaan dapat beralih ke model produksi Just-in-Time (JIT) yang mengurangi inventaris barang dalam proses dan barang jadi secara signifikan.

Penurunan tingkat inventaris memberikan keuntungan finansial yang besar. Modal kerja yang sebelumnya terikat dalam stok kini dapat dialokasikan untuk kebutuhan lain yang lebih produktif. Selain itu, biaya penyimpanan, asuransi, dan risiko kerusakan barang di gudang dapat diminimalkan, meningkatkan efisiensi operasional secara keseluruhan.

Dengan pengelolaan cycle time produksi yang lebih pendek, perusahaan dapat lebih fleksibel dan responsif terhadap permintaan pasar.

e. Meningkatkan Kualitas Produk

Proses implementasi SMED melibatkan standardisasi setiap langkah dalam prosedur setup, memastikan setiap pergantian dilakukan dengan cara yang sama dan benar. Standardisasi ini mengurangi variabilitas dan potensi kesalahan manusia, sehingga meningkatkan konsistensi dan kualitas produk yang dihasilkan.

Dengan prosedur yang terstandarisasi, masalah umum yang muncul setelah setup, seperti produk cacat atau penyesuaian mesin berulang dapat dihilangkan. Hal ini berkontribusi pada peningkatan first-pass yield yang berarti lebih banyak produk memenuhi standar kualitas pada percobaan pertama, mengurangi scrap, dan meningkatkan reputasi merek.

f. Peningkatan Daya Saing

Kombinasi dari semua manfaat di atas pengurangan downtime, peningkatan fleksibilitas, penurunan biaya, inventaris yang lebih rendah, dan kualitas yang lebih tinggi secara keseluruhan meningkatkan daya saing perusahaan. Perusahaan menjadi lebih gesit, mampu merespons kebutuhan pelanggan lebih cepat, dan menawarkan produk berkualitas dengan harga lebih kompetitif.

Secara keseluruhan, SMED berkontribusi langsung pada peningkatan metrik kinerja utama seperti overall equipment effectiveness (OEE). Perusahaan yang menguasai SMED akan memiliki keunggulan operasional yang signifikan, memungkinkan mereka untuk berkembang dan bersaing lebih efektif di pasar yang semakin menantang.

3. Langkah-langkah Implementasi SMED

Implementasi SMED adalah proses perbaikan berkelanjutan yang membutuhkan komitmen dan metodologi terstruktur. Proses ini umumnya dibagi menjadi beberapa tahap, dimulai dari pemahaman mendalam tentang kondisi saat ini hingga penyempurnaan proses secara terus-menerus.

Berikut adalah langkah-langkah kunci yang akan membantu memastikan keberhasilan implementasi SMED:

a. Identifikasi dan Observasi Proses Setup Saat Ini

Langkah pertama adalah memahami proses setup yang ada dengan seksama tanpa membuat asumsi. Tim harus mengamati dan merekam seluruh proses pergantian dari awal hingga akhir, menggunakan rekaman video dan stopwatch. Setiap tindakan, gerakan, dan alat yang digunakan harus didokumentasikan secara detail.

Tujuan tahap ini adalah mengumpulkan data faktual untuk analisis, bukan untuk mencari kesalahan. Melibatkan operator dalam proses observasi sangat penting untuk mendapatkan wawasan praktis dan membangun rasa kepemilikan. Data yang terkumpul, termasuk laporan maintenance mesin yang relevan, akan menjadi dasar bagi langkah perbaikan selanjutnya.

b. Memisahkan Aktivitas Internal dan Eksternal

Setelah data terkumpul, tim harus menganalisis dan mengklasifikasikan setiap langkah sebagai aktivitas internal atau eksternal. Pemahaman yang jelas tentang perbedaan ini sangat penting untuk keberhasilan SMED.

Aktivitas internal dilakukan saat mesin berhenti, sementara aktivitas eksternal dapat dilakukan saat mesin beroperasi, seperti menyiapkan alat atau material. Daftar aktivitas ini akan menjadi peta jalan untuk langkah selanjutnya.

c. Mengubah Aktivitas Internal Menjadi Eksternal (Konversi)

Inti dari metode SMED adalah mengubah sebanyak mungkin aktivitas internal menjadi eksternal. Setiap aktivitas internal harus ditantang dengan pertanyaan, “Apakah ini benar-benar harus dilakukan saat mesin mati?” Fokus utama adalah melakukan persiapan di luar waktu henti mesin.

Contoh dari tahap konversi ini meliputi menyiapkan alat dan komponen di troli sebelum setup, melakukan pra-pemanasan cetakan secara offline, atau menstandarkan fungsi penjepit. Semakin banyak aktivitas yang berhasil dikonversi, semakin besar pengurangan waktu henti yang tercapai, menghasilkan pengurangan waktu setup yang paling signifikan.

Keberhasilan dalam konversi dan penyederhanaan (streamlining) aktivitas ini sangat penting, karena menurut Deloitte, inisiatif peningkatan efisiensi operasional dapat menghasilkan rata-rata peningkatan output produksi sebesar 10% hingga 20%.

d. Menyederhanakan Semua Aktivitas (Internal dan Eksternal)

Langkah terakhir adalah meninjau semua aktivitas, baik internal maupun eksternal, untuk mencari cara menyederhanakannya. Tujuannya adalah mengurangi waktu yang dibutuhkan setiap tugas melalui perbaikan proses atau penggunaan alat yang lebih efisien, sebagai bagian dari optimasi berkelanjutan.

Untuk aktivitas internal, fokus pada penggunaan sistem penjepit cepat, menghilangkan penyesuaian dengan pin lokasi standar, atau mengatur paralel oleh dua operator. Sementara untuk aktivitas eksternal, perbaikan dapat mencakup pengorganisasian area kerja (prinsip 5S) dan pembuatan daftar periksa yang jelas, memastikan efisiensi terus meningkat.

4. Contoh Penerapan SMED

Metode SMED memiliki penerapan yang luas dan telah terbukti memberikan hasil yang signifikan di berbagai sektor industri. Berikut adalah beberapa contoh konkret bagaimana SMED diterapkan di berbagai industri:

a. Industri Otomotif

Industri otomotif adalah tempat kelahiran SMED yang awalnya digunakan untuk mempercepat pergantian cetakan pada mesin press untuk panel bodi mobil. Sebelumnya, proses ini memakan waktu berjam-jam, memaksa pabrikan untuk memproduksi dalam jumlah besar. Dengan SMED, Toyota berhasil mengurangi waktu pergantian ini menjadi hanya beberapa menit.

Penerapan SMED melibatkan standardisasi ukuran die, penggunaan troli khusus untuk transportasi die, dan pengembangan mekanisme penjepit cepat. Hasilnya, Toyota dapat memproduksi berbagai model mobil di lini perakitan yang sama dengan efisien, menjadikan keberhasilan ini sebagai studi kasus klasik yang menginspirasi adopsi SMED di seluruh dunia.

b. Industri Plastik

Dalam industri plastik, tantangan utama adalah waktu yang dibutuhkan untuk mengganti cetakan pada mesin cetak injeksi. Proses ini sering kali rumit, melibatkan pemanasan atau pendinginan cetakan serta koneksi selang hidrolik dan pendingin. SMED sangat efektif untuk mengatasi masalah ini.

Teknik yang digunakan termasuk pra-pemanasan cetakan saat mesin masih beroperasi, penggunaan konektor cepat untuk selang, dan standardisasi baut pengikat. Dengan mempercepat pergantian cetakan, produsen plastik dapat memproduksi berbagai produk dengan variasi warna atau bentuk dalam batch lebih kecil, meningkatkan fleksibilitas dan kemampuan memenuhi permintaan pelanggan.

Aplikasi manajemen lantai produksi dapat membantu mengoptimalkan proses pergantian cetakan ini secara real-time, meningkatkan efisiensi dan mengurangi downtime.

c. Industri Makanan dan Minuman

Di industri makanan dan minuman, SMED diterapkan untuk mempercepat pergantian pada lini pengisian dan pengemasan. Pergantian ini bisa mencakup perubahan resep produk atau ukuran kemasan, dan sering kali memerlukan pembersihan menyeluruh untuk mencegah kontaminasi silang.

Penerapan SMED di sini berfokus pada modularisasi komponen mesin yang mudah dilepas-pasang untuk pembersihan offline. Penggunaan troli yang berisi semua komponen dan bahan untuk produk berikutnya juga mempercepat proses. Dengan kemampuan beralih antar produk dengan cepat, perusahaan dapat merespons tren konsumen yang cepat berubah tanpa perlu menimbun stok berlebihan.

d. Industri Farmasi

Industri farmasi menghadapi tantangan unik karena regulasi ketat terkait kebersihan dan validasi proses. Pergantian antar produk pada mesin tablet atau lini pengemasan harus dilakukan dengan hati-hati untuk mencegah kontaminasi, dan SMED membantu menstandarisasi proses ini.

Dengan SMED, prosedur pembersihan dan pergantian didokumentasikan dalam daftar periksa standar. Penggunaan tool kits khusus dan desain peralatan yang mudah dibersihkan mempercepat proses sambil memastikan kepatuhan terhadap regulasi, memungkinkan produksi berbagai obat di fasilitas yang sama.

Baca juga: Perawatan Mesin: Arti, Tujuan, Jenis, dan Tips Melakukannya

5. Kesimpulan

SMED (Single-Minute Exchange of Die) adalah metodologi lean manufacturing yang berfokus pada efisiensi dan fleksibilitas produksi. Dengan meminimalkan waktu setup dan mengubah langkah internal menjadi eksternal, perusahaan dapat mengurangi waktu henti secara signifikan, meningkatkan kapasitas, dan merespons permintaan pasar dengan lebih gesit.

Namun, tantangan bagi perusahaan adalah mengelola dan mengoptimalkan proses yang semakin kompleks. SMED dapat lebih efektif dengan dukungan teknologi yang memfasilitasi integrasi data dan standarisasi proses. Untuk memaksimalkan fleksibilitas ini, perusahaan membutuhkan teknologi yang tepat untuk mendukung proses produksi.

Software manufaktur ScaleOcean menawarkan fitur integrasi real-time yang memungkinkan pemantauan dan pengelolaan lini produksi secara efisien. Dengan manajemen inventaris otomatis dan alur kerja yang terstandarisasi, ScaleOcean membantu mempercepat proses setup serta penerapan SMED. Cobalah demo gratis ScaleOcean dan lihat bagaimana sistem kami dapat membantu meningkatkan fleksibilitas produksi Anda.

FAQ:

1. Langkah SMED?

Tahapan SMED mencakup pengumpulan data gerakan set-up, pemisahan internal set-up menjadi eksternal set-up, penyederhanaan proses set-up, serta pengukuran produktivitas setelah penerapannya.

2. Bagaimana cara kerja SMED?

SMED mempercepat proses set-up dengan mengidentifikasi dan menghilangkan aktivitas yang tidak perlu, sehingga downtime mesin berkurang dan produksi lebih efisien.

3. Apa tiga tahapan SMED?

Tiga tahapan SMED adalah memisahkan aktivitas set-up eksternal, mengonversi aktivitas internal menjadi eksternal atau menghilangkannya, lalu merampingkan proses agar set-up selesai lebih cepat.

PTE LTD..png)

.png)

.png)

.png)

.png)