Ketidakkonsistenan dalam menjaga standar produksi dapat berdampak buruk pada kredibilitas dan stabilitas finansial perusahaan. Hal ini memicu peningkatan risiko akibat kontaminasi yang tidak terdeteksi, pemborosan bahan baku, hingga keharusan melakukan penarikan produk dari pasar. Selain itu, kepatuhan terhadap regulasi dan kepercayaan konsumen terhadap merek Anda berisiko mengalami penurunan.

Penerapan GMP (good manufacturing practice) yang tepat dapat menjadi salah satu solusi mengatasi tantangan ini. Sistem ini menjadi fondasi yang memastikan setiap tahap mulai dari penanganan bahan baku hingga pengemasan berjalan sesuai dengan prosedur operasi standar (SOP). Ketepatan dalam implementasi GMP secara langsung akan memengaruhi keamanan produk, efisiensi operasional, serta legalitas produk.

Memahami GMP dapat membantu bisnis Anda mengoptimalkan higienitas fasilitas, meminimalkan kesalahan manusia melalui pelatihan yang terukur, dan menjaga konsistensi mutu produk hingga ke tangan konsumen. Artikel ini akan membahas apa itu GMP, manfaat strategisnya bagi industri manufaktur, komponen utama yang wajib dipenuhi, hingga bagaimana alur pengawasan standarnya dalam operasional sehari-hari.

- Good manufacturing practice (GMP) adalah pedoman dan standar internasional untuk memastikan produk diproduksi secara konsisten, aman, bermutu tinggi, dan layak konsumsi

- Komponen utama GMP mencakup beberapa hal, yaitu people, premises, processes, procedures, dan products.

- Tujuan utama GMP adalah menjamin keamanan produk, menjaga konsistensi kualitas, serta memastikan kepatuhan terhadap regulasi dan standar yang ditetapkan oleh badan pengawas.

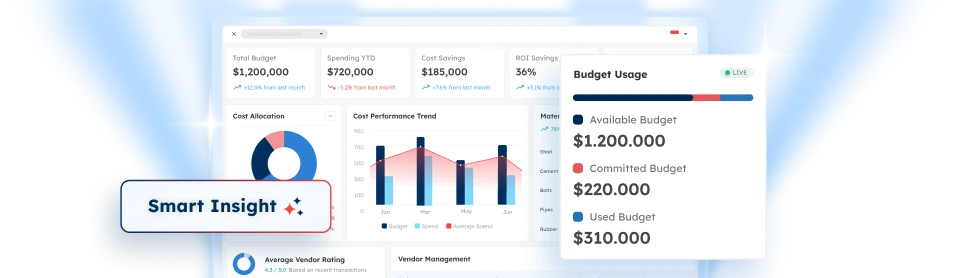

- Software manufaktur ScaleOcean optimalkan standar good manufacturing practice melalui digitalisasi dokumentasi kepatuhan, pengawasan higienitas, dan kontrol kualitas yang ketat.

Apa itu Good Manufacturing Practice?

Good manufacturing practice (GMP) adalah pedoman dan standar internasional untuk memastikan produk (terutama makanan, minuman, dan farmasi) diproduksi secara konsisten, aman, bermutu tinggi, dan layak konsumsi. GMP berfokus pada pengendalian risiko kontaminasi selama produksi dan memastikan bahwa produk yang dihasilkan memenuhi spesifikasi yang telah ditetapkan sebelumnya.

Tujuan utama GMP adalah melindungi konsumen dari risiko kesehatan dengan menjamin keamanan dan kualitas produk secara konsisten. Melalui sistem yang dapat ditelusuri (traceability), GMP memungkinkan perusahaan mendeteksi masalah lebih dini, memenuhi regulasi pemerintah, dan membangun reputasi global yang kuat.

Dengan menerapkan GMP yang tepat, perusahaan dapat mengurangi pemborosan dan kerugian yang sering terjadi dalam produksi. Fokus utama GMP adalah penggunaan bahan baku berkualitas, pemeliharaan dan kalibrasi peralatan yang akurat, serta penerapan prosedur operasi standar (SOP) yang ketat.

Aspek Utama Good Manufacturing Practice

Good manufacturing practice (GMP) mencakup berbagai elemen penting mulai dari penyimpanan bahan baku hingga pengujian produk akhir, harus dijaga dengan ketat untuk memastikan produk memenuhi standar kualitas yang ditetapkan. Aspek utamanya mencakup, bangunan dan fasilitas, peralatan, personel, proses produksi, sanitasi, dokumentasi, hingga manajemen limbah.

Berikut adalah penjelasan mengenai komponen utama good manufacturing practice:

- Bangunan dan fasilitas: Desain, kebersihan, dan tata letak yang mendukung produksi higienis.

- Peralatan: Pemeliharaan, pembersihan, dan kalibrasi yang tepat.

- Personel: Pelatihan, kebersihan pribadi, dan perilaku kerja yang benar (APD, larangan makan/minum di area produksi).

- Proses produksi: Pengendalian mutu di setiap tahap, termasuk penerimaan bahan baku, pengolahan, pengemasan, hingga pengiriman.

- Sanitasi dan pengendalian hama: Sistem pembersihan yang efektif dan pencegahan hama.

- Dokumentasi dan pencatatan: Pencatatan yang jelas untuk setiap langkah produksi (traceability).

- Manajemen limbah: Pengelolaan limbah yang baik dan terpisah.

Komponen Utama Good Manufacturing Practice

Komponen utama GMP mencakup beberapa hal, yaitu people, premises, processes, procedures, dan products. Berikut adalah penjelasan lebih lanjut terkait lima komponen utama good manufacturing practice:

1. People (Orang atau Karyawan)

Setiap personel yang terlibat dalam produksi harus memiliki kompetensi dan pemahaman mendalam mengenai standar kebersihan serta prosedur kerja. Pelatihan rutin sangat diperlukan agar setiap individu mampu meminimalkan risiko kesalahan manusia yang dapat merusak kualitas produk akhir.

Dalam kerangka total quality management (TQM), keterlibatan aktif karyawan di setiap level menjadi kunci. Kesadaran kolektif terhadap mutu memastikan bahwa setiap orang bertanggung jawab atas efisiensi dan keamanan, sehingga standar GMP tidak hanya menjadi beban regulasi melainkan budaya kerja yang mendarah daging.

2. Premises (Tempat dan Fasilitas)

Lingkungan produksi harus dirancang sedemikian rupa untuk mencegah kontaminasi silang dan memudahkan proses pembersihan. Desain ruangan, aliran udara, hingga tata letak mesin harus mendukung kelancaran operasional dan keamanan produk dari paparan eksternal yang berbahaya.

Bagi perusahaan yang menjalankan model bisnis OEM dan ODM, standar fasilitas menjadi aset vital untuk menarik mitra bisnis. Fasilitas yang memenuhi syarat GMP memberikan jaminan bagi pemilik merek bahwa produk mereka diproduksi di lingkungan yang higienis, aman, dan sesuai dengan standar internasional.

3. Processes (Proses)

Seluruh proses produksi harus didefinisikan secara jelas, konsisten, dan dapat direproduksi untuk menghasilkan mutu yang seragam. Pengawasan pada setiap tahapan, mulai dari pencampuran hingga pengemasan, dilakukan untuk memastikan tidak ada penyimpangan dari spesifikasi yang telah ditetapkan.

Penggunaan software manufaktur sangat membantu dalam memantau proses ini secara real-time. Digitalisasi proses memungkinkan perusahaan melacak parameter produksi secara akurat, mengurangi risiko kesalahan manual, dan memastikan data yang dihasilkan valid untuk keperluan audit maupun evaluasi efisiensi.

4. Procedures (Prosedur)

Prosedur operasi standar (SOP) yang tertulis secara detail menjadi panduan wajib bagi seluruh aktivitas di pabrik. Dokumentasi ini berfungsi sebagai referensi untuk menjaga konsistensi dan sebagai bukti kepatuhan apabila terjadi pemeriksaan atau audit kualitas.

Ketertiban dokumentasi ini juga memengaruhi aspek administratif perusahaan. Sebagai contoh, akurasi data produksi dalam prosedur yang terdokumentasi dengan baik akan mempermudah penyusunan jurnal penyesuaian saat terjadi selisih persediaan atau sisa bahan baku, sehingga laporan keuangan tetap mencerminkan kondisi fisik di lapangan.

5. Products (Produk)

Produk akhir harus melalui serangkaian pengujian ketat untuk memastikan bahwa spesifikasinya sesuai dengan standar keamanan dan kualitas. Fokus utama pada pilar ini adalah memastikan bahwa apa yang sampai ke tangan konsumen adalah produk yang layak, aman, dan efektif.

Hasil pengujian produk yang konsisten mencerminkan keberhasilan penerapan empat pilar sebelumnya. Dengan menjaga kualitas produk melalui standar GMP, perusahaan dapat meminimalkan pengembalian barang dan memperkuat posisi tawar produk di pasar domestik maupun ekspor.

Alasan Good Manufacturing Practice Penting

Beberapa alasan mengapa implementasi GMP penting dalam proses manufaktur, meliputi menjamin keamanan konsumen, konsistensi kualitas produk, pemenuhan regulasi, meningkatkan daya saing, hingga efisiensi produksi. Berikut adalah penjelasan dari beberapa alasan mengapa good manufacturing practice menjadi penting:

- Menjamin keamanan konsumen: GMP meminimalisir risiko produk cacat, kontaminasi kuman, fisik, atau kimia yang dapat merugikan kesehatan konsumen.

- Konsistensi kualitas produk: Memastikan produk yang dihasilkan memiliki standar kualitas yang sama dari waktu ke waktu melalui pengendalian proses, bahan baku, dan kebersihan yang ketat.

- Pemenuhan regulasi (kepatuhan): Membantu perusahaan memenuhi standar industri dan peraturan pemerintah, memudahkan pengurusan perizinan (seperti BPOM atau sertifikasi halal).

- Meningkatkan kepercayaan & citra brand: Produk yang konsisten berkualitas meningkatkan kepercayaan konsumen, yang pada akhirnya mendongkrak penjualan dan reputasi perusahaan.

- Meningkatkan daya saing: Dengan standar tinggi, perusahaan memiliki daya saing lebih baik di pasar nasional maupun internasional.

- Efisiensi produksi: Mengurangi limbah, produk gagal, dan pemborosan operasional karena proses produksi berjalan lebih terstruktur dan efisien.

Contoh Penerapan Good Manufacturing Practice di Berbagai Sektor Manufaktur

Beberapa contoh sektor manufaktur yang sudah menggunakan GMP mulai dari, industri makanan dan minuman, farmasi, kosmetik, obat tradisional, hingga logistik. Berikut penjelasan dari contoh penerapan GMP di berbagai sektor manufaktur:

1. Industri Makanan dan Minuman

Dalam industri F&B, fokus utama GMP adalah mencegah kontaminasi silang dan menjaga higienitas total melalui pemisahan ketat bahan mentah dan produk jadi. Untuk mempermudah pengawasan standar ini secara presisi, banyak perusahaan kini mengintegrasikan software manajemen manufaktur makanan guna memantau suhu penyimpanan dan jadwal sanitasi secara otomatis.

Selain teknologi, kedisiplinan personel dalam menggunakan APD lengkap tetap menjadi kunci utama. Pengendalian hama dan pembersihan mesin secara berkala memastikan bahwa setiap produk pangan yang dihasilkan tidak hanya lezat, tetapi juga memenuhi standar keamanan konsumsi yang ketat di pasar global.

2. Industri Farmasi

Penerapan GMP dalam farmasi, atau dikenal sebagai CPOB, memerlukan lingkungan produksi yang sangat terkendali melalui sistem Cleanroom dengan teknologi HVAC untuk mengatur partikel udara. Standar tinggi ini merupakan identitas utama bagi setiap perusahaan manufaktur farmasi guna menjamin bahwa setiap tablet atau cairan obat yang diproduksi memiliki efikasi yang seragam.

Aspek dokumentasi juga memegang peranan kunci di mana setiap batch harus tercatat mendetail dari penimbangan hingga uji lab. Hal ini memungkinkan proses penelusuran balik (traceability) yang cepat jika ditemukan anomali, sehingga keselamatan pasien tetap menjadi prioritas tertinggi dalam seluruh rantai produksi.

3. Industri Kosmetik

Industri kosmetik menerapkan CPKB untuk memastikan produk perawatan kulit aman dan bebas dari zat berbahaya melalui kontrol bahan baku yang sangat ketat. Standar ini sering kali menjadi syarat wajib bagi pemilik merek kecantikan yang ingin menggunakan jasa maklon, guna memastikan produk mereka diproduksi sesuai standar legalitas dan kualitas yang dijanjikan.

Selain kontrol bahan, validasi metode pembersihan peralatan menjadi standar yang wajib dipenuhi di fasilitas produksi. Hal ini bertujuan untuk memastikan tidak ada residu bahan kimia dari produksi sebelumnya yang tertinggal, sehingga integritas formula produk pada batch baru tetap terjaga tanpa risiko iritasi bagi konsumen.

4. Industri Obat Tradisional

Pada sub-sektor obat tradisional, CPOTB berfokus pada menjaga kemurnian bahan herbal melalui proses pengolahan yang higienis di ruang tertutup. Langkah ini sangat penting untuk menghindari paparan debu atau polutan lingkungan yang dapat menurunkan khasiat alami dari tanaman obat yang digunakan.

Penerapan standar ini juga mencakup pengawasan terhadap kadar air dan risiko kontaminasi jamur selama masa pengolahan. Dengan menjaga rantai produksi yang bersih dan terstandarisasi, perusahaan dapat menjamin produk herbal yang dihasilkan tetap efektif, aman, dan memiliki daya simpan yang lebih stabil.

5. Industri Umum (Kemasan dan Logistik)

Dalam lingkup umum seperti pengemasan dan logistik, GMP diterapkan melalui manajemen gudang yang terorganisir dengan sistem FIFO (first in first out). Penggunaan palet untuk menghindari kontak langsung dengan lantai memastikan bahwa kemasan produk tidak lembap dan tetap dalam kondisi fisik yang prima hingga sampai ke konsumen.

Standar ini juga mencakup pengaturan suhu gudang dan kebersihan area bongkar muat secara rutin. Dengan manajemen logistik yang sesuai dengan prinsip GMP, risiko kerusakan barang atau penurunan kualitas selama masa penyimpanan dapat ditekan seminimal mungkin, menjaga kepercayaan distributor dan pelanggan akhir.

Perbedaan GMP dan CGMP

Berikut adalah penjelasan lebih rinci terhadap perbedaab mendasar CGMP dengan GMP:

- Aspek teknologi dan peralatan: CGMP menekankan penggunaan teknologi, peralatan, dan sistem yang paling mutakhir atau terkini. Sebaliknya, GMP merujuk pada standar dasar yang sudah ditetapkan sebelumnya tanpa mengadopsi inovasi teknologi terbaru.

- Sifat standar: Standar CGMP bersifat dinamis karena berevolusi mengikuti perkembangan pengetahuan dan perubahan regulasi. Sementara itu, GMP cenderung bersifat statis dengan pedoman dasar yang tetap dan jarang mengalami perubahan.

- Fokus industri dan keamanan: CGMP sangat ketat dan menjadi standar wajib di industri dengan risiko tinggi. GMP memiliki cakupan yang lebih luas dan umum, sering diterapkan pada industri pangan, kosmetik, dan manufaktur umum lainnya.

- Pendekatan kualitas: CGMP berfokus pada pendekatan proaktif untuk perbaikan kualitas secara berkesinambungan melalui evaluasi risiko yang mendalam. Sedangkan GMP berfokus pada kepatuhan terhadap prosedur operasi standar yang sudah ada.

Berikut adalah tabel ringkasan perbedaan CGMP dengan GMP:

| Aspek | GMP | CGMP |

|---|---|---|

| Teknologi dan peralatan | Mengacu pada pedoman standar dasar yang telah ditetapkan sebelumnya. | Menekankan penggunaan teknologi, peralatan, dan sistem paling mutakhir. |

| Sifat | Cenderung statis dengan fokus pada kepatuhan pedoman dasar yang tetap. | Bersifat dinamis, selalu diperbarui mengikuti ilmu pengetahuan dan regulasi terbaru. |

| Fokus industri | Diterapkan secara luas pada industri pangan, kosmetik, dan manufaktur umum. | Sangat ketat dan wajib bagi industri kritis seperti farmasi dan alat medis. |

| Tujuan utama | Memastikan kepatuhan terhadap prosedur standar yang telah ada. | Berfokus pada pendekatan proaktif untuk perbaikan kualitas berkesinambungan. |

Tujuan Good Manufacturing Practice

GMP good manufacturing practice memiliki beberapa tujuan utama yang mencakup pengamanan produk, pemeliharaan kualitas, dan pemenuhan regulasi yang berlaku. Berikut ini adalah tujuan-tujuan GMP yang perlu dipahami lebih lanjut:

1. Menjamin Keamanan Produk

GMP membantu memastikan bahwa setiap produk yang dihasilkan aman bagi konsumen. First Pass Yield (FPY) adalah salah satu metrik yang membantu perusahaan menilai kualitas produk pada percobaan pertama, memastikan produk memenuhi standar kualitas tanpa modifikasi lebih lanjut.

Dengan prosedur yang ketat di setiap tahap produksi, perusahaan dapat menghindari kontaminasi dan kesalahan yang dapat membahayakan kesehatan konsumen. Hal ini memastikan produk yang sampai ke tangan konsumen aman untuk digunakan atau dikonsumsi.

2. Menjaga Konsistensi Kualitas

Good manufacturing practice memudahkan perusahaan untuk mempertahankan konsistensi kualitas produk dari batch ke batch. Dengan dukungan QMS software, pengendalian proses menjadi lebih terstruktur, dokumentasi dapat diotomatisasi, dan pemantauan mutu berjalan lebih efektif. Hal ini memastikan setiap produk memenuhi standar yang ditetapkan dan harapan konsumen tetap terjaga.

3. Mematuhi Regulasi dan Standar

Penerapan GMP juga memastikan perusahaan mematuhi regulasi dan standar yang ditetapkan oleh badan pengawas di tingkat lokal maupun internasional. Ini tidak hanya membantu menghindari denda atau sanksi, tetapi juga memperkuat reputasi perusahaan dengan menunjukkan komitmen terhadap standar kualitas dan keselamatan yang diakui secara luas.

4. Mengurangi Risiko Produksi

Dengan menerapkan GMP, perusahaan dapat mengurangi risiko yang terkait dengan proses produksi, seperti kerusakan peralatan atau human error yang dapat mengganggu kualitas dan efisiensi. Prosedur yang terdokumentasi dengan baik memungkinkan identifikasi dan pengendalian risiko secara lebih efektif.

5. Mendukung Inovasi dan Perbaikan Berkelanjutan

Good manufacturing practice tidak hanya bertujuan untuk menjaga kualitas produk yang ada, tetapi juga mendukung inovasi dan perbaikan berkelanjutan. Dengan analisis data yang tepat dan prosedur yang jelas, perusahaan dapat terus meningkatkan proses produksi, mengeksplorasi area perbaikan, dan mendorong perkembangan produk yang lebih baik di masa depan.

6. Meningkatkan Efisiensi Biaya Operasional

Penerapan GMP pada K3 manufaktur yang efektif tidak hanya fokus pada kualitas dan keamanan, tetapi juga berkontribusi signifikan pada efisiensi biaya operasional melalui pengurangan pemborosan, cacat, dan pengerjaan ulang. Peningkatan efisiensi biaya ini memiliki dampak positif, yang dapat tercermin dalam perhitungan NPV saat mengevaluasi kelayakan proyek investasi manufaktur baru atau peningkatan fasilitas.

Strategi Penerapan Good Manufacturing Practice

Untuk menerapkan good manufacturing practices dengan maksimal, ada beberapa strategi yang bisa Anda lakukan, mulai dari kebijakan dan komitmen manajemen, desain dan pemeliharaan fasilitas, penetapan SOP etat, pengendalian kualitas, dokumentasi, dan pengelolaan resiko.

Berikut adalah penjelasan dari beberapa strategi penerapan GMP yang tepat:

1. Kebijakan dan Komitmen Manajemen

Hal pertama yang perlu dilakukan adalah memiliki kebijakan dan komitmen yang konsisten dalam penerapan GMP, sehingga manajemen harus menunjukkan komitmen penuh dengan menetapkan kebijakan yang jelas terhadap GMP, dan mengintegrasikan kebijakan tersebut ke dalam lingkungan perusahaan.

Perusahaan bisa menyiapkan penyediaan sumber daya yang memadai termasuk anggaran untuk pelatihan karyawan, peralatan, dan fasilitas yang nyaman. Selain itu, manajemen perusahaan juga harus menginformasikan kepada seluruh karyawan mengenai pentingnya menerapkan GMP, dan bagaimana penerapan akan berkontribusi terhadap kualitas produk dan keselamatan konsumen secara efektif.

2. Desain dan Pemeliharaan Fasilitas

Dalam penerapan GMP, perusahaan juga perlu desain dan pemeliharaan fasilitas yang efektif untuk meminimalkan risiko kontaminasi dan memudahkan pembersihan serta pemeliharaan. Perusahaan bisa memisahkan area bersih dan kotor dengan jelas, ventilasi yang baik, juga kontrol suhu dan kelembaban yang tepat.

Selain itu, pemeliharaan fasilitas juga harus dilakukan secara rutin untuk memastikan semua peralatan dan area produksi akan tetap dalam kondisi yang optimal. Pemeliharaan tersebut bisa dilakukan dengan melakukan inspeksi berkala, perbaikan cepat akan kerusakan dan pembersihan maksimal secara rutin.

3. Penetapan SOP Ketat

Anda bisa menetapkan SOP yang ketat sebagai strategi penerapan GMP yang maksimal dari berbagai alur proses produksi, mulai dari penerimaan barang hingga pengemasan produk akhir. Setiap prosedur harus ditulis dengan jelas dan detail, agar bisa memastikan bahwa semua staff memahami dan dapat mengikuti pedoman dan langkahnya untuk menjaga kualitas dan keamanan produk.

SOP ini juga meliputi prosedur pembersihan dan pemeliharaan peralatan, pengendalian kualitas dan penanganan bahan berbahaya. Peninjauan dan pembaruan SOP harus dilakukan secara berkala untuk memastikan penerapannya tetap relevan dengan perkembangan terbaru dalam teknologi dan regulasi.

4. Pengendalian Kualitas

Pengendalian kualitas dalam GMP mengharuskan perusahaan memiliki program pengendalian dan manajemen kualitas yang komprehensif seperti pengujian bahan baku, pengendalian produk antar produksi, hingga inspeksi produksi akhir. Proses produksi harus dilengkapi dengan peralatan canggih untuk bisa memastikan bahwa setiap bahan dan produk memenuhi spesifikasi yang telah ditetapkan.

Selain itu, strategi ini juga meliputi pemantauan proses produksi secara real-time sesuai dengan standar kualitas seperti standar ISO 9001. Hal ini bertujuan untuk mendeteksi dan mengatasi masalah secepat mungkin. Guna mendukung akurasi pemantauan dan keterlacakan, penting untuk membuat yang relevan terkait setiap proses produksi. Pencatatan ini memastikan setiap langkah produksi tercatat dengan benar.

5. Dokumentasi dan Pencatatan

Dokumen dan pencatatan akurat juga menjadi strategi dalam menerapkan GMP dengan maksimal, sehingga setiap langkah dalam proses produksi dan pengendaliannya harus dicatat dan didokumentasikan secara rinci. Hal ini dilakukan untuk memastikan keterlacakan dan akuntabilitas lebih baik dalam perusahaan manufaktur.

Implementasi software manufaktur ScaleOcean dapat optimalkan dokumentasi dan pencatatan GMP dengan akurat. Melalui fitur quality control memungkinkan tim melakukan validasi standar mutu secara otomatis di setiap lini produksi guna memastikan kepatuhan terhadap SOP. Sementara fitur inventory & batch tracking memberikan visibilitas penuh terhadap pergerakan stok dan nomor batch secara real-time.

6. Pengelolaan Risiko

Strategi penerapan GMP selanjutnya adalah adanya pengelolaan dan manajemen risiko yang efektif, yang membuat perusahaan perlu mengidentifikasi dan menilai risiko potensial yang dapat mempengaruhi kualitas dan keamanan produk. Perusahaan bisa mengatasi berbagai risiko terkait bahan baku, proses produksi, lingkungan produksi, dan pemeliharaan mesin peralatan produksi.

Setelah risiko dapat diidentifikasi, Anda harus mengembangkan rencana mitigasi untuk mengurangi dan menghilangkan risiko tersebut. Perusahaan bisa mengelola risiko dengan melibatkan pemantauan rutin dan terus-menerus terhadap faktornya, serta menerapkan tindakan korektif yang tepat dan sesuai.

Kesimpulan

Good manufacturing practice (GMP) adalah sistem standarisasi yang memastikan seluruh aspek produksi di industri manufaktur berjalan secara konsisten, aman, dan higienis. Implementasi GMP modern mengintegrasikan elemen krusial seperti pengendalian risiko kontaminasi yang ketat, dokumentasi batch yang akurat, hingga kepatuhan terhadap regulasi internasional untuk memastikan keberlanjutan bisnis.

Software manufaktur ScaleOcean hadir sebagai solusi cerdas melalui sistem smart manufacturing yang mendigitalisasi seluruh pencatatan dan kepatuhan standar GMP secara otomatis dan efisien. Dengan fitur unggulan yang mendukung manajemen dokumen digital, pemantauan kualitas di setiap lini, serta pelacakan produk secara real-time, ScaleOcean membantu perusahaan manufaktur menjaga konsistensi mutu di setiap tahap produksi.

Memahami dan menerapkan solusi teknologi ini akan membantu bisnis Anda meminimalisir risiko kesalahan manusia, mencegah penarikan produk, dan membangun loyalitas konsumen melalui produk yang terjamin keamanannya. Jadwalkan demo gratis dan konsultasi dengan tim ahli kami untuk melihat secara langsung bagaimana sistem kami mentransformasi standar kualitas dan kepatuhan GMP di perusahaan Anda!

FAQ:

1. Apa yang dimaksud dengan good manufacturing practice?

Good manufacturing practice adalah salah satu tata cara manajemen yang disesuaikan dengan standar negara dalam bentuk prosedur dengan tujuan untuk menghasilkan produk makanan atau minuman berkualitas. Setiap perusahaan yang memproduksi bahan konsumsi wajib melakukan penerapan GMP.

2. Apa perbedaan antara GMP dan CGMP?

Pedoman GMP dan CGMP memastikan produk aman, efektif, akurat, dan murni. GMP membantu produsen memenuhi standar minimum industri mereka, sedangkan cGMP membawa manajemen kualitas total selangkah lebih maju dengan memastikan perusahaan ilmu hayati selalu mengikuti peraturan terbaru.

3. Apa tujuan utama dari GMP?

Salah satu tujuan utama GMP adalah memastikan produk aman untuk digunakan atau dikonsumsi oleh konsumen. Sebagai contoh, dalam industri makanan dan minuman, penerapan GMP memastikan kualitas produk tetap terjaga. Dengan demikian, risiko keracunan atau dampak kesehatan negatif lainnya dapat diminimalkan.

PTE LTD..png)

.png)

.png)

.png)

.png)