Bagaimana Cara Menghitung MRP dengan Tepat?

3 Min Read Posted on 05 Oct 2023

Daftar Isi

Dalam bisnis manufaktur, perencanaan dan pengendalian produksi menjadi salah satu proses yang perlu diperhatikan untuk memastikan alur produksi berjalan dengan efektif. Menghitung MRP adalah salah satu cara yang bisa dilakukan perusahaan agar proses perencanaan pengadaan bahan baku tepat sesuai kebutuhan dan berdampak positif pada keseluruhan operasional manufaktur.

Ada banyak rumus MRP yang perlu dihitung dan dipastikan akurasinya. Jika Anda melakukannya secara manual, sangat berisiko terhadap kesalahan hitung. Nah, Anda bisa menggunakan sistem ERP untuk otomatisasi dan meningkatkan akurasi perhitungannya. Artikel kali ini akan membantu Anda untuk memahami berbagai rumus MRP tersebut dan menjelaskan kelebihan sistem dalam proses perhitungan ini.

1. Pentingnya MRP bagi Manufaktur

Material requirements planning (MRP) adalah perencanaan dan pengendalian produksi yang dirancang untuk mengelola proses manufaktur agar beroperasi dengan lebih efisien. Sistem ini fokus pada koordinasi dan kontrol raw material, komponen, serta produk jadi dari awal hingga akhir siklus produksi. Melalui MRP, bisnis manufaktur bisa lebih terstruktur dalam menentukan apa yang harus diproduksi, berapa banyak jumlahnya, dan kapan jadwal produksi tersebut.

Lalu apa peran spesifik dari MRP bagi bisnis manufaktur? Pertama, memproyeksikan kebutuhan bahan baku, komponen, dan material lainnya yang digunakan pada proses produksi. Dengan demikian, perusahaan memiliki jumlah material yang sesuai kebutuhan tanpa harus menumpuk stok berlebih atau bahkan kekurangan. Hal ini tidak hanya mengurangi biaya penyimpanan tetapi juga menghindari downtime produksi karena kekurangan bahan.

Nah, setelah memiliki informasi yang akurat tentang ketersediaan material dan kebutuhan pasar, bisnis manufaktur dapat menyusun jadwal produksi yang efektif. Sebuah jadwal produksi yang tepat dapat memaksimalkan pemanfaatan fasilitas dan sumber daya manusia, meningkatkan produktivitas, dan mempercepat waktu siklus produksi.

2. Cara Menghitung MRP

Dalam menghitung MRP, ada sejumlah rumus yang perlu Anda perhatikan. Rumus ini digunakan untuk per unit komponen yang dibutuhkan selama proses produksi. Setelah memahami pengertian MRP, mari pelajari rumus MRP tersebut dan cara hitungnya.

a. Rumus MRP Gross Requirement

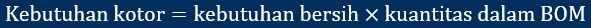

Gross requirement atau kebutuhan kotor mengacu pada total jumlah bahan atau komponen yang diperlukan untuk memenuhi permintaan atau produksi tertentu. Dengan menghitung MRP gross requirement, perusahaan bisa memiliki ketersediaan bahan baku yang cukup untuk proses produksi, menghindari kekurangan material, dan meminimalkan biaya penyimpanan dengan menghindari stok berlebih. Rumusnya adalah:

Untuk memahami cara menghitung MRP kebutuhan kotor, perhatikan ilustrasi tersebut. Suatu pabrik transportasi akan memproduksi motor. Motor tersebut memiliki beberapa komponen, salah satunya adalah roda. Setiap motor memerlukan dua roda. Kemudian, pabrik ini baru saja menerima pesanan dari distributor besar untuk 500 unit motor dalam satu bulan mendatang.

Dari informasi di atas, kita bisa menghitung MRP gross requirement motor yang harus diproduksi. Karena distributor ingin 500 motor, jadi pabrik perlu memastikan jumlah motor terpenuhi. Artinya, kebutuhan bersih motor adalah 500 unit. Selanjutnya, diketahui satu motor memerlukan dua roda berdasarkan bill of materials (BOM) yang diberikan. Maka kuantitas BOM untuk roda adalah 2.

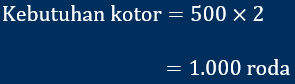

Untuk menghitung berapa banyak roda yang sebenarnya dibutuhkan (kebutuhan kotor) bagi 500 motor, kita bisa menggunakan rumus MRP gross requirement.

Jadi, agar memenuhi pesanan distributor, pabrik perlu memiliki 1.000 roda siap pakai untuk memproduksi 500 motor.

b. Rumus MRP Net Requirement

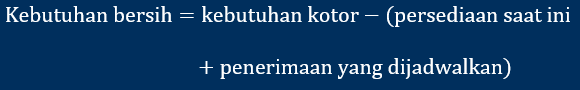

Rumus net requirement adalah formula yang digunakan untuk menentukan jumlah aktual bahan baku atau komponen yang perlu dipesan atau diproduksi. Dengan rumus ini, perusahaan memiliki gambaran yang lebih akurat mengenai kebutuhan sebenarnya. Jadi, Anda bisa mengelola sumber daya dengan lebih efisien, mengurangi biaya penyimpanan, serta mencegah kelebihan atau kekurangan persediaan. Bentuk umum rumusnya yaitu:

Kita lanjutkan dari studi kasus sebelumnya untuk mengetahui cara menghitung MRP khususnya net requirement. Setelah mengetahui kebutuhan kotor roda yaitu 1.000 unit untuk produksi motor, bisnis manufaktur tersebut juga perlu memastikan jumlah roda yang dipesan atau diproduksi dengan memperhitungkan stok yang ada dan pemesanan yang sudah dijadwalkan.

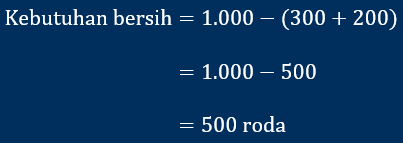

Diketahui dari catatan gudang, saat ini tersimpan sebanyak 300 roda yang siap digunakan untuk produksi. Selain itu berdasarkan informasi dari tim pembelian, ada pemesanan roda sebanyak 200 unit yang akan tiba minggu depan. Nah, dengan menggunakan rumus MRP di atas, maka kebutuhan bersih roda adalah:

Dengan demikian, pabrik harus memastikan kalau proses produksi atau pemesanan tambahan dapat memenuhi 500 roda yang direncanakan. Informasi ini akan membantu pabrik dalam mengambil keputusan produksi, pengaturan jadwal kerja, dan strategi pengadaan bahan baku.

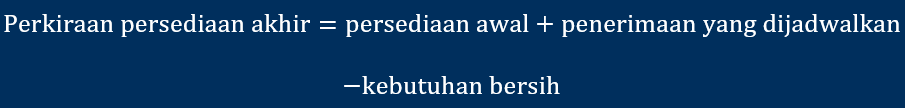

c. Rumus MRP Projected on Hand

Rumus ini digunakan untuk memperkirakan sisa persediaan suatu bahan baku atau komponen setelah mempertimbangkan kebutuhan produksi dan pasokan yang akan diterima. Hasil perhitungan rumus ini akan memberikan gambaran yang jelas tentang kondisi persediaan. Jadi ke depannya, perusahaan bisa membuat strategi pemesanan yang lebih tepat. Bentuk umumnya adalah:

Setelah mengetahui berapa banyak roda yang perlu dipesan atau diproduksi, selanjutnya bisnis manufaktur perlu memperkirakan sisa persediaan roda setelah seluruh proses produksi selesai. Hal ini diperlukan untuk merencanakan produksi berikutnya dan memastikan ketersediaan bahan baku.

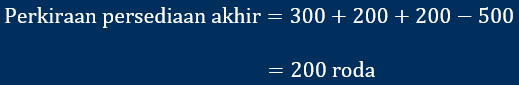

Dari data sebelumnya, kita tahu bahwa gudang memiliki stok roda sebanyak 300 unit. Ditambah dengan pemesanan yang dijadwalkan sebanyak 200 unit. Kemudian ternyata tim memesan lagi saat proses produksi berlangsung, yaitu sebanyak 200 unit. Dari perhitungan roda sebelumnya, juga diketahui kebutuhan bersih tambahan roda sebanyak 500 unit. Jadi, dengan menggunakan rumus di atas, maka diperoleh:

Dari perhitungan tersebut, diperoleh informasi kalau pabrik diperkirakan akan memiliki sisa stok sebanyak 200 roda di gudang. Informasi ini diperlukan tim untuk merencanakan pemesanan berikutnya dengan cermat agar tidak mengalami kekurangan atau kelebihan stok di masa mendatang.

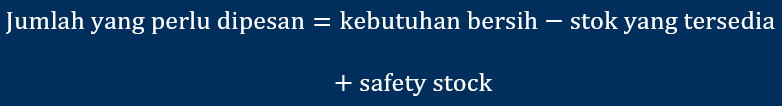

d. Rumus MRP Planned Order Release

Rumus ini digunakan untuk menentukan jumlah bahan baku atau komponen yang perlu dipesan atau diproduksi, dengan mempertimbangkan kebutuhan produksi, stok yang saat ini tersedia, serta safety stock. Dengan menghitung rumus ini secara tepat, perusahaan akan memiliki jumlah stok sesuai kebutuhan produksi namun tetap mempertimbangkan risiko ketidakpastian dalam rantai pasokan atau fluktuasi permintaan.

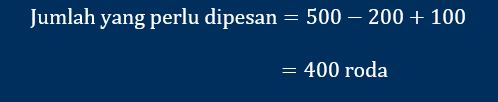

Dari skenario yang sama, bisnis manufaktur pembuatan motor tersebut akan melakukan penjadwalan pemesanan ulang. Saat ini gudang masih memiliki stok 200 roda. Tim juga menyadari pentingnya memiliki safety stock untuk mengantisipasi ketidakpastian atau gangguan pasokan. Perusahaan pun memutuskan untuk memiliki 100 unit roda sebagai safety stock. Jadi, jumlah roda yang perlu dipesan adalah:

Jadi, tim perlu memastikan roda yang dipesan sebanyak 400 unit memenuhi kebutuhan produksi dan safety stock yang telah ditetapkan. Dengan ini, perusahaan bisa meminimalisir risiko kekurangan bahan baku dan memberikan fleksibilitas ketika menghadapi fluktuasi permintaan atau gangguan pasokan.

3. Sistem MRP Tingkatkan Akurasi Perhitungan

Menghitung MRP ternyata memerlukan beberapa tahapan dan sejumlah aspek yang perlu diperhatikan. Jika dilakukan secara manual, sangat berisiko terhadap kesalahan hitung dan kurang akurat. Oleh karena itu, Anda perlu sistem MRP untuk mengotomatisasi proses ini. Bahkan sistem tersebut memiliki sejumlah kelebihan lainnya.

Kelebihan utamanya adalah mampu diintegrasikan ke berbagai sumber data dan mengotomatisasi proses perhitungan. Dengan software MRP, data dari berbagai departemen seperti penjualan, pembelian, dan produksi dapat dengan mudah dihubungkan. Jadi, semua variabel dan parameter yang berkaitan dapat dihitung dengan akurat, mengurangi risiko kesalahan dan ketidaksesuaian data.

Software MRP juga mampu melakukan analisis data secara real-time. Dari sini, bisnis manufaktur mampu membuat keputusan berdasarkan informasi yang lebih aktual. Misal, ketika ada perubahan mendadak dalam permintaan pasar atau gangguan dalam rantai pasokan, sistem akan secara cepat merekomendasikan kebutuhan material dan jadwal produksi alternatif untuk mengurangi dampaknya terhadap perusahaan.

4. Kesimpulan

Jadi, bisa disimpulkan dengan menghitung MRP, bisnis manufaktur dapat mengidentifikasi secara tepat kebutuhan bahan baku, mengelola stok dengan lebih efisien, dan meminimalisir biaya tambahan bagi perusahaan. Bahkan informasi dari perhitungan ini dapat membantu Anda untuk menyesuaikan strategi bisnis ketika menghadapi perubahan pada permintaan atau gangguan pasokan.

Ada berbagai rumus MRP yang harus diperhatikan. Nah, kompleksitas perhitungan ini tentunya perlu diotomatisasi untuk meningkatkan akurasi perhitungannya. Dengan bantuan sistem MRP, Anda bisa mengintegrasikan data dari berbagai departemen dan melakukan analisis secara real-time. Jadi, implementasi teknologi ini dapat meningkatkan produktivitas dan membantu perencanaan pengadaan yang lebih strategis dan efektif.

Dapatkan update konten terbaik kami

secara rutin di Inbox Anda!

REKOMENDASI

Artikel Terkait

Nov 21, 2024 3 Min Read

Jenis Konstruksi Jalan, Tahap Pengerjaan, dan Strateginya

Nov 20, 2024 3 Min Read

12 Document Management Software Terbaik untuk Bisnis 2024

Nov 19, 2024 3 Min Read

Sistem Akuntansi: Manfaat, Komponen, dan Contohnya

Nov 19, 2024 3 Min Read

Rekapitulasi Jurnal: Pengertian, Fungsi, Jenis, dan Contoh

REKOMENDASI

Artikel Terkait