Master production schedule (MPS) adalah rencana rinci yang mengatur produksi barang dalam periode tertentu. MPS menentukan produk yang harus diproduksi, jumlah yang dibutuhkan, serta waktu produksi, membantu perusahaan untuk merencanakan dan mengelola sumber daya secara efisien.

Memahami peran MPS sangat penting bagi perusahaan, khususnya di industri manufaktur. Tanpa MPS yang tepat, perusahaan dapat menghadapi masalah seperti kekurangan atau kelebihan stok. Hal ini sangat penting karena dapat mengakibatkan penurunan efisiensi dan peningkatan biaya operasional.

Artikel ini membahas pengertian, fungsi, cara kerja, dan contoh penerapan MPS untuk meningkatkan perencanaan produksi dan manajemen sumber daya. Sekaligus menjelaskan bagaimana penggunaan software manufaktur dapat pembuatan MPS menjadi lebih mudah dan terintegrasi, mendukung perencanaan produksi yang efisien.

- Master production schedule adalah rencana rinci yang menentukan produk apa, berapa banyak, dan kapan harus diproduksi dalam periode waktu tertentu.

- Manfaat MPS meliputi menentukan produksi, menghubungkan perencanaan dan pelaksanaan, mengoptimalkan pemanfaatan sumber daya, dan meningkatkan kepuasan pelanggan.

- Tujuan penerapan MPS mencakup mencegah risiko stockout dan overstock, meningkatkan kepuasan pelanggan melalui ketepatan waktu, dan optimalisasi penggunaan sumber daya pabrik.

- Software manufaktur ScaleOcean membantu otomatisasi pembuatan MPS serta mengurangi bottleneck dan biaya operasional untuk meningkatkan efisiensi produksi.

Apa itu Master Production Schedule?

Master production schedule (MPS) adalah rencana rinci yang menentukan produk apa, berapa banyak, dan kapan harus diproduksi dalam periode waktu tertentu. Salah satu komponen kunci di dalamnya adalah manfaat heijunka, yang berfungsi menjaga kestabilan operasional dengan menetapkan tingkat output yang konsisten.

Efisiensi perencanaan produksi dan pengelolaan inventaris dapat ditingkatkan secara signifikan melalui integrasi MPS dengan sistem ERP manufaktur. Sinergi ini menciptakan alur kerja end-to-end yang selaras, mulai dari penyusunan rencana kebutuhan material hingga tahap akhir produksi.

Untuk memastikan jadwal yang telah disusun dapat dijalankan secara nyata, penerapan konsep Rough Cut Capacity Planning (RCCP) menjadi sangat penting dalam mendukung keberhasilan MPS. Analisis RCCP berfungsi memverifikasi bahwa jadwal produksi utama tetap realistis dengan membandingkannya terhadap kapasitas sumber daya yang tersedia saat ini.

Baca juga: Cost of Goods Sold (COGS): Rumus, Contoh, dan Cara Hitungnya

Apa Manfaat MPS di Proses Produksi?

MPS bermanfaat untuk menentukan produksi, menghubungkan perencanaan dan pelaksanaan, mengoptimalkan pemanfaatan sumber daya, mengelola manajemen persediaan, dan meningkatkan kepuasan pelanggan.

Berikut adalah penjelasan lebih lanjut terkait manfaat MPS di proses produksi bisnis manufaktur:

1. Menentukan Parameter Produksi

Fungsi utama dari MPS adalah menetapkan rincian teknis mengenai produk akhir yang akan diproduksi, mencakup volume yang dibutuhkan serta linimasa pengerjaan yang spesifik. Melalui jadwal ini, perusahaan dapat mengidentifikasi target output secara presisi agar seluruh tim memiliki panduan operasional yang jelas dalam periode mingguan atau bulanan.

Proses ini krusial untuk menentukan time to market yang kompetitif. Dengan pengelolaan data produk yang efektif, manajemen dapat memastikan produk diluncurkan tepat waktu dan mengurangi risiko keterlambatan pengiriman.

2. Menghubungkan Perencanaan dan Pelaksanaan

MPS bertindak sebagai jembatan strategis yang menyelaraskan antara estimasi penjualan jangka panjang dengan realitas aktivitas manufaktur di area pabrik. Hal ini memastikan bahwa janji yang diberikan oleh tim penjualan kepada konsumen didukung sepenuhnya oleh kesiapan kapasitas produksi yang ada di lapangan.

Untuk memperkuat koordinasi ini, penggunaan shop floor software sangat disarankan untuk memantau pergerakan produksi secara langsung. Integrasi teknologi ini memungkinkan data dari lantai produksi mengalir ke sistem perencanaan secara otomatis, sehingga rencana yang dibuat selalu relevan dengan kondisi fisik di pabrik.

3. Mengoptimalkan Pemanfaatan Sumber Daya

Melalui MPS, perusahaan dapat memastikan bahwa aset berharga seperti tenaga kerja, mesin, dan bahan baku digunakan pada tingkat efisiensi tertinggi sesuai kapasitas yang tersedia. Analisis ini membantu manajemen dalam menyeimbangkan beban kerja di berbagai lini produksi agar tidak terjadi penumpukan tugas di satu titik.

Optimalisasi ini bertujuan utama untuk mengurangi waktu diam pada mesin maupun personel produksi. Dengan meminimalisir jeda yang tidak produktif, perusahaan dapat memaksimalkan output harian tanpa harus menambah biaya operasional yang tidak perlu.

4. Mengelola Manajemen Persediaan

Implementasi jadwal induk yang akurat membantu bisnis manufaktur dalam mengendalikan tingkat inventaris agar tetap berada pada level yang sehat. Hal ini secara efektif mencegah terjadinya penumpukan barang jadi yang berlebihan (overstock) atau kekosongan stok (stockout) yang dapat mengganggu aliran kas perusahaan.

Pencapaian manajemen stok yang ideal ini sangat bergantung pada penjadwalan produksi yang sistematis dan terintegrasi dengan sistem material requirement planning (MRP). Penjadwalan yang rapi memastikan bahan baku hanya dipesan dan digunakan saat benar-benar dibutuhkan sesuai dengan urutan prioritas pesanan.

5. Meningkatkan Kepuasan Pelanggan

Tujuan akhir dari MPS adalah menjamin ketersediaan produk di tangan konsumen pada waktu yang dijanjikan, yang secara langsung berdampak pada reputasi dan loyalitas pelanggan. Keandalan dalam memenuhi pesanan merupakan keunggulan kompetitif yang membedakan sebuah perusahaan manufaktur di pasar yang padat.

Keberhasilan dalam aspek ini biasanya diukur melalui KPI produksi yang ketat, seperti tingkat ketepatan pengiriman dan persentase pemenuhan pesanan. Dengan memantau indikator kinerja utama tersebut secara rutin, perusahaan dapat terus melakukan perbaikan berkelanjutan pada jadwal produksi utama mereka untuk memberikan layanan terbaik.

Komponen Input Penting MPS (Master Production Schedule)

Berikut adalah penjelasan lebih lanjut terkait komponen input yang perlu diperhatikan dalam jadwal induk produksi:

1. Data Permintaan (Demand Data)

Komponen ini berguna untuk menentukan arah proses manufaktur agar produk yang dihasilkan relevan dengan kebutuhan pasar. Data ini terdiri dari forecast penjualan yang memprediksi tren permintaan di masa depan serta pesanan pelanggan (firm orders) yang merupakan komitmen pengiriman yang sudah pasti.

Akurasi data permintaan sangat memengaruhi perhitungan harga jual perusahaan. Jika prediksi permintaan terlalu tinggi, biaya penyimpanan akan membengkak dan menaikkan COGS, sedangkan permintaan yang tidak terantisipasi dapat menyebabkan hilangnya potensi pendapatan.

2. Status Inventaris (Inventory Status)

Informasi mengenai stok sangat krusial untuk menentukan kapan produksi baru harus dimulai tanpa menciptakan penumpukan yang tidak perlu. Komponen ini mencakup stok awal (on-hand inventory) yang tersedia di gudang saat ini dan stok yang dijanjikan (projected available balance) setelah mempertimbangkan pesanan yang sedang berjalan.

Menurut Southern New Hampshire University, jadwal induk produksi juga mencakup pemantauan dan pengendalian tingkat persediaan di gudang manufaktur. Pemantauan inventaris secara real-time memastikan manajemen memiliki gambaran yang jelas mengenai aset yang lancar.

3. Kapasitas Produksi (Production Capacity)

Data kapasitas mengukur kemampuan maksimal yang bisa dicapai oleh pabrik manufaktur berdasarkan ketersediaan mesin, jam kerja tenaga kerja, dan fasilitas pendukung lainnya. Tanpa data kapasitas yang valid, jadwal produksi berisiko menjadi tidak realistis dan sulit dieksekusi di lapangan.

Penilaian kapasitas produksi sering kali didukung oleh analisis RCCP untuk memastikan bahwa target produksi tidak melampaui batas kemampuan fasilitas. Hal ini penting untuk menjaga stabilitas alur kerja dan menghindari kerusakan mesin akibat beban kerja yang berlebihan.

4. Data Perencanaan (Planning Data)

Elemen ini mencakup aturan teknis dalam proses manufaktur, seperti lead time produksi, penentuan safety stock sebagai pengaman, hingga aturan lot sizing untuk efisiensi tiap batch. Data ini berfungsi sebagai panduan operasional agar setiap tahapan produksi berjalan secara teratur dan sistematis.

Seluruh data perencanaan ini harus mengacu pada rencana produksi agregat sebagai standar tingkat tinggi dalam pengelolaan kapasitas. Integrasi data perencanaan yang matang akan meminimalisir risiko gangguan operasional dan memastikan penggunaan material dilakukan secara optimal sesuai jadwal.

5. Rencana Produksi Agregat (Aggregate Production Plan)

Rencana produksi agregat merupakan acuan tingkat tinggi yang digunakan oleh perusahaan untuk menetapkan arah produksi secara keseluruhan sebelum diturunkan menjadi jadwal yang lebih detail. Komponen ini berfungsi untuk menyelaraskan antara total kapasitas yang tersedia dengan target volume produksi yang ingin dicapai dalam jangka menengah.

Rencana ini sangat berpengaruh terhadap pengendalian cost of goods sold (COGS) karena menentukan kebijakan penggunaan tenaga kerja, seperti lembur atau subkontrak, serta strategi pengelolaan persediaan secara makro. Dengan adanya acuan agregat yang kuat, manajemen dapat memastikan bahwa jadwal produksi harian tetap berada dalam batas anggaran dan kapasitas yang telah ditetapkan perusahaan.

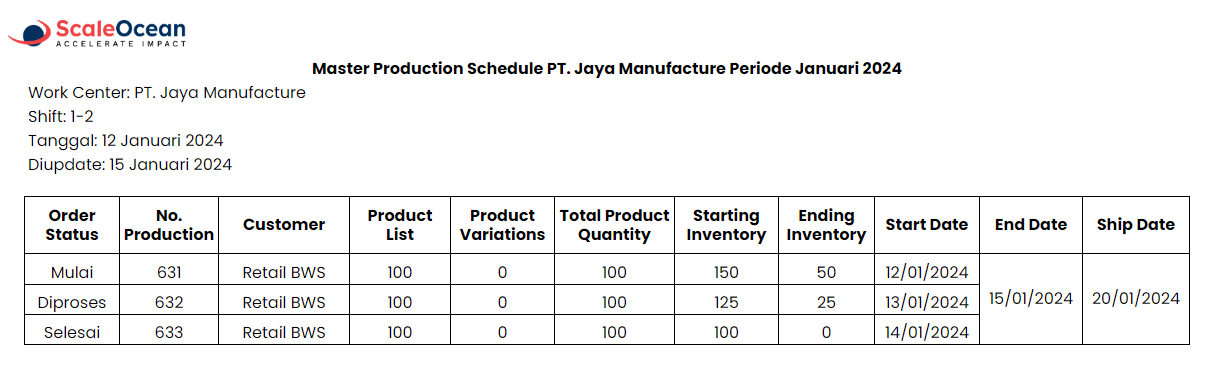

Contoh Master Production Schedule di Manufaktur

Untuk lebih paham bagaimana penerapan MPS yang tepat, di sini akan dibahas bagaimana contoh master production schedule di sebuah perusahaan manufaktur. Contohnya diambil dari pabrik elektronik, di mana mereka membuat MPS untuk memastikan produksinya berjalan sesuai dengan rencana dan permintaan.

Berikut contoh template master production schedule (MPS) yang bisa Anda gunakan:

4 Karakteristik Master Production Schedule

Karakteristik MPS meliputi beberapa hal, yaitu target spesifik pada produk jadi, keseimbangan kapasitas dan sumber daya, input strategis bagi sistem MRP, dan fokus operasional jangka pendek hingga menengah. Berikut adalah penjelasan lebih lanjut terkait karakteristik MPS dalam bisnis manufaktur:

- Target spesifik pada produk jadi: MPS dirancang untuk memberikan fokus penuh pada produk akhir yang siap dijual kepada konsumen, bukan sekadar mengelola pergerakan bahan mentah di dalam gudang.

- Keseimbangan kapasitas dan sumber daya: Fungsi krusial lainnya adalah menyelaraskan antara fluktuasi permintaan pasar dengan keterbatasan mesin, tenaga kerja, dan material yang tersedia.

- Input strategis bagi sistem MRP: Data yang dihasilkan oleh MPS menjadi basis utama bagi sistem MRP untuk menentukan jadwal pembelian dan kebutuhan bahan penolong dan baku secara otomatis.

- Fokus operasional jangka pendek hingga menengah: MPS biasanya mencakup rentang waktu perencanaan mingguan hingga bulanan untuk menjamin stabilitas aktivitas harian di pabrik.

Apa Tujuan Penerapan MPS di Industri Manufaktur?

Tujuan penerapan MPS di industri manufaktur, mencakup mencegah risiko stockout dan overstock, meningkatkan kepuasan pelanggan melalui ketepatan waktu, dan optimlaisasi penggunaan sumber daya pabrik.

Berikut adalah penjelasan terkait tujuan penerapa MPS di industri manufaktur:

1. Mencegah Risiko Stockout dan Overstock

Penerapan MPS bertujuan untuk menjamin produk selalu tersedia saat pelanggan membutuhkan tanpa harus menumpuk persediaan secara berlebihan di gudang. Keseimbangan stok ini sangat penting untuk menjaga kesehatan arus kas dan menghindari biaya penyimpanan tambahan yang dapat merugikan perusahaan.

2. Meningkatkan Kepuasan Pelanggan melalui Ketepatan Waktu

Salah satu tujuan akhir dari MPS adalah memastikan setiap pesanan pelanggan dikirimkan tepat waktu sesuai dengan janji yang telah disepakati. Keandalan dalam memenuhi jadwal pengiriman batch produksi akan membangun reputasi positif dan kepercayaan jangka panjang dari konsumen terhadap merek Anda.

3. Optimalisasi Penggunaan Sumber Daya Pabrik

MPS membantu perusahaan mengurangi waktu tunggu (lead time) dan memaksimalkan penggunaan mesin serta buruh pabrik dalam memproduksi kapasitas produksi secara optimal. Dengan penjadwalan yang tertata, penggunaan tenaga kerja dan mesin dapat diatur sedemikian rupa sehingga tidak ada sumber daya yang menganggur atau mengalami beban kerja berlebih.

Optimalkan Pengelolaan MPS Anda dengan ScaleOcean

Software manufaktur ScaleOcean dapat membantu optimalkan penyusunan master production schedule (MPS) dalam proses produksi bisnis manufaktur. Dengan integrasi yang mulus antara modul perencanaan produksi, manajemen inventaris, dan data permintaan pasar, ScaleOcean memungkinkan perusahaan untuk meningkatkan efisiensi dan akurasi di setiap jadwal produksi yang dibuat.

Sistem ini secara otomatis mengotomatiskan penjadwalan produksi yang tepat dan sesuai berdasarkan data inventory aktual serta kapasitas produksi yang dapat diakses dalam satu sistem terpadu. Selain itu, ScaleOcean menyediakan pelaporan real-time dan kalkulasi COGS yang akurat, membantu manajer untuk memastikan produksi tetap on-budget dan on-time melalui forecasting yang presisi.

Kustomisasi yang fleksibel memungkinkan perusahaan manufaktur menyesuaikan sistem sesuai dengan kebutuhan spesifik, mulai dari perencanaan hingga distribusi barang akhir secara end-to-end. Tidak hanya itu, ScaleOcean juga menyediakan layanan konsultasi dan demo gratis sehingga Anda dapat melihat bagaimana software manufaktur ini mendukung efisiensi JIT (Just-In-Time) dan daya saing di industri Anda.

Berikut fitur unggulan yang ditawarkan software manufaktur ScaleOcean:

- Integrasi end-to-end: Menghubungkan seluruh proses dari perencanaan produksi hingga distribusi akhir dengan pengendalian secara real-time.

- Smart MPS (master production schedule): Mengotomatiskan penjadwalan produksi yang detail berdasarkan permintaan pasar dan kapasitas pabrik.

- Detailed cost tracking: Melacak biaya produksi dan harga pokok penjualan (COGS) secara akurat untuk memastikan kontrol anggaran yang tepat.

- Inventory & capacity integration: Mengelola keseimbangan antara stok barang jadi, bahan baku, dan ketersediaan mesin secara otomatis.

- Accurate production forecasting: Melakukan prediksi jadwal produksi berdasarkan pengaturan waktu real-time yang disesuaikan dengan kebutuhan pasar.

- Automated production scheduling: Menjadwalkan produksi secara otomatis untuk menghindari keterlambatan dan pemborosan sumber daya.

- Procurement & distribution sync: Mengintegrasikan jadwal produksi dengan modul pengadaan dan distribusi untuk mempercepat alur kerja perusahaan.

Kesimpulan

Master Production Schedule (MPS) adalah rencana rinci yang menentukan produk apa, berapa banyak, dan kapan harus diproduksi dalam periode waktu tertentu. Alur produksi dalam manufaktur modern sangat bergantung pada ketepatan jadwal ini untuk menghindari keterlambatan produksi serta memastikan pemanfaatan sumber daya dilakukan secara maksimal.

Software manufaktur ScaleOcean hadir sebagai solusi cerdas melalui sistem smart manufacturing yang mengotomatiskan pembuatan MPS yang optimal dan terintegrasi secara efisien. Dengan fitur unggulan yang mendukung transparansi data dan pemantauan kinerja secara real-time, ScaleOcean membantu perusahaan manufaktur mengoptimalkan setiap detail perencanaan produksi.

Memahami dan menerapkan solusi teknologi ini akan membantu bisnis Anda meminimalisir risiko kesalahan jadwal, mencegah penumpukan stok, dan menekan biaya operasional yang tidak perlu. Jadwalkan demo gratis dan konsultasi dengan tim ahli kami untuk melihat secara langsung bagaimana sistem kami dapat mentransformasi kualitas perencanaan produksi Anda menjadi lebih baik!

FAQ:

1. Apa yang dimaksud dengan master production schedule?

Master production schedule (MPS) adalah rencana rinci yang mengatur produksi barang dalam periode tertentu. MPS menentukan produk yang harus diproduksi, jumlah yang dibutuhkan, serta waktu produksi, membantu perusahaan untuk merencanakan dan mengelola sumber daya secara efisien.

2. Apa fungsi MPS?

Dengan MPS, perusahaan dapat menentukan apa, kapan, dan berapa banyak produk yang harus diproduksi. Tujuan utama MPS adalah untuk memastikan ketersediaan produk sesuai dengan perencanaan produksi dan permintaan pasar, sekaligus meminimalkan biaya produksi dan inventory.

3. Mengapa MPS penting untuk bisnis manufaktur?

MPS menjadi sangat penting untuk bisnis manufaktur karena menjadi pusat komando produksi, memastikan produk dibuat sesuai permintaan pasar dengan jumlah dan waktu yang tepat, mencegah kelebihan (overstock) atau kekurangan stok (stockout), mengoptimalkan penggunaan sumber daya (tenaga kerja, mesin), mengendalikan biaya, dan menjadi acuan informasi terpusat bagi semua tim.

WhatsApp Tim Kami

WhatsApp Tim Kami Demo With Us

Demo With Us

PTE LTD..png)

.png)

.png)

.png)

.png)