Ukur Efektivitas Mesin dengan Rumus OEE

3 Min Read Posted on 13 Oct 2023

Daftar Isi

Dalam bisnis manufaktur, efisiensi dan kualitas produksi adalah hal yang selalu menjadi prioritas perusahaan. Untuk mencapai ini secara konsisten, diperlukan alat ukur yang bisa memberikan informasi tentang performa mesin dan peralatan produksi. Inilah alasan mengapa perusahaan melakukan perhitungan OEE secara berkala.

Sebagai metrik yang telah teruji dan digunakan secara luas, OEE mampu memberikan gambaran komprehensif tentang bagaimana mesin bekerja dibandingkan dengan potensi maksimalnya. Sesuai dengan pengantar di atas, artikel berikut ini akan menjelaskan lebih lanjut apa itu OEE, elemen-elemen utamanya, manfaat perhitungannya, serta bagaimana penerapannya dalam sebuah studi kasus di bisnis manufaktur.

1. Apa itu OEE?

OEE atau overall equipment effectiveness adalah sebuah metrik yang digunakan dalam bisnis manufaktur untuk mengukur efisiensi dan efektivitas peralatan produksi. Secara sederhana, OEE menilai seberapa baik sebuah mesin beroperasi dibandingkan dengan potensi maksimalnya. Dalam bisnis manufaktur, proses meningkatkan nilai OEE berarti peningkatan produktivitas, pengurangan biaya di akuntansi manufaktur, terutama produksi, dan peningkatan kualitas produk.

Umumnya, perhitungan OEE bertujuan untuk mengidentifikasi kelemahan dalam proses produksi. Jadi, Anda bisa membuat keputusan yang lebih strategis dalam mengalokasikan sumber daya dan menentukan prioritas perbaikan. Oleh karena itu, OEE sering dianggap sebagai salah satu instrumen krusial dalam usaha meningkatkan efisiensi produksi dan menjamin kualitas produk yang dihasilkan.

2. Elemen Penting OEE

Sebagai pengukur efektivitas peralatan di bisnis manufaktur, OEE memiliki tiga elemen penting yang perlu dipahami. Elemen tersebut adalah ketersediaan, kinerja, dan kualitas. Berikut penjelasan masing-masing elemen berikut.

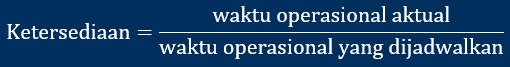

a. Ketersediaan (Availability)

Ketersediaan yang dimaksud adalah durasi yang diperlukan mesin atau peralatan agar siap beroperasi dibandingkan dengan waktu yang telah dijadwalkan. Dalam hal ini, Anda juga perlu mempertimbangkan downtime seperti kerusakan mesin atau gangguan lainnya. Ketika perusahaan ingin meningkatkan elemen ini, artinya diperlukan strategi untuk mengurangi downtime dan memastikan mesin selalu siap beroperasi saat dibutuhkan. Rumus OEE khususnya untuk elemen availability yaitu:

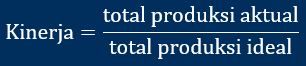

b. Kinerja (Performance)

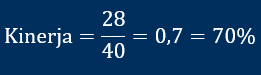

Sedangkan aspek kinerja mengukur seberapa cepat mesin beroperasi dibandingkan dengan kecepatan maksimalnya. Dengan hasil perhitungan ini, Anda dapat mengevaluasi apakah mesin berjalan pada kecepatan optimal atau ada hambatan proses produksi. Jika terdapat penurunan kinerja, maka diperlukan analisis lebih lanjut penyebabnya. Bisa jadi karena kerusakan peralatan hingga kurangnya pelatihan operator. Rumus OEE untuk menghitung kinerja adalah:

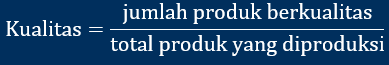

c. Kualitas (Quality)

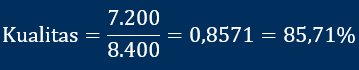

Sedangkan elemen kualitas adalah ukuran dari produk yang memenuhi standar tanpa adanya perbaikan atau quality control ulang. Kualitas yang tinggi ini berarti produksi berjalan lebih efisien, dan menghasilkan sedikit sekali produk yang cacat. Dengan mengidentifikasi dan mengatasi masalah kualitas, Anda dapat mengurangi pemborosan dan meningkatkan kepuasan pelanggan. Nah, untuk mengukur kualitas, Anda bisa bisa menggunakan rumus OEE yaitu:

Dengan memahami rumus dan contoh dari masing-masing elemen tersebut, bisnis manufaktur dapat lebih mudah menganalisis dan mengidentifikasi area yang harus diperbaiki dalam proses produksi.

3. Rumus dan Manfaat Perhitungan OEE

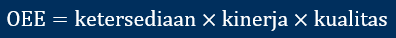

Tiga elemen penting di atas kemudian digunakan untuk menghitung OEE secara keseluruhan. Bentuk dasar rumus OEE adalah:

Lalu apa manfaat dari perhitungan ini? Misalkan bisnis manufaktur telah mengukur OEE dan mendapatkan nilai sebesar 85%. Nilai ini bisa dibilang cukup tinggi dan menandakan perusahaan tersebut beroperasi dengan efisiensi yang mendekati potensi maksimalnya. Lebih rinci, artinya downtime mesin sangat kecil, peralatan beroperasi dengan kecepatan yang hampir optimal, dan sebagian besar produk yang dihasilkan memenuhi standar kualitas.

Selain itu, nilai yang tinggi ini juga bisa diinterpretasikan kalau perusahaan telah menggunakan sumber daya seperti tenaga kerja dan bahan baku secara efisien. Sehingga investasi tambahan pada peralatan atau tenaga kerja sebaiknya bukan prioritas untuk meningkatkan produksi. Perusahaan hanya perlu fokus pada pemanfaatan sumber daya yang sudah ada dengan lebih baik.

Dari contoh di atas, bisa disimpulkan OEE memberikan gambaran umum tentang efisiensi operasional mesin atau peralatan. Dengan mengetahui nilai ini, perusahaan dapat mengidentifikasi area yang bisa diperbaiki lebih lanjut. Selain itu, juga membantu pengoptimalan sumber daya. Serta dapat dijadikan dasar dalam menyusun strategi peningkatan kualitas produk dengan mengidentifikasi dan meminimalisir penyebab adanya produk cacat.

4. Studi Kasus Perhitungan OEE

Mari perhatikan studi kasus perhitungan OEE berikut untuk memahami lebih lanjut cara menggunakan rumusnya dan beberapa strategi yang bisa dilakukan bisnis manufaktur berdasarkan nilai yang diperoleh. Misalkan sebuah perusahaan yang memproduksi komponen elektronik mengalami proses produksi yang tidak efisien. Untuk itu, perusahaan ini memutuskan untuk mengukur OEE pada salah satu mesin solder agar mendapatkan gambaran konkret mengenai performa mesinnya.

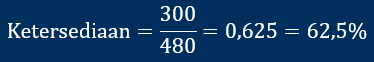

Mesin solder idealnya beroperasi 8 jam sehari, atau setara dengan 480 menit. Namun, pada periode pengukuran, mesin tersebut mengalami downtime sebanyak 180 menit akibat masalah teknis dan proses kalibrasi. Jadi, mesin tersebut hanya beroperasi 300 menit. Dari informasi tersebut, kita bisa menghitung elemen ketersediaan mesin.

Dalam kondisi optimal, mesin solder dapat menangani 40 komponen setiap menitnya. Akan tetapi, selama periode pengukuran, mesin rata-rata hanya menangani 28 komponen per menit karena gangguan aliran material dan fluktuasi suhu mesin. Sehingga, tingkat kinerja mesin adalah:

Selanjutnya, dari total 8.400 komponen yang dihasilkan selama 300 menit operasional, ternyata sebanyak 1.200 komponen ditemukan cacat dan tidak memenuhi standar kualitas. Artinya, hanya 7.200 komponen yang memenuhi kualitas. Dari sini, kita bisa menghitung aspek kualitas mesin.

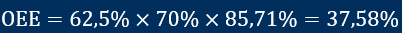

Dari seluruh data di atas, selanjutnya kita akan melakukan perhitungan OEE. Dengan mengalikan ketiga aspek, maka diperoleh:

Dengan OEE sebesar 37,58%, sudah jelas bahwa mesin solder memerlukan sejumlah perbaikan. Bisnis manufaktur tersebut bisa melakukan beberapa hal seperti meningkatkan rutinitas perawatan mesin dan kalibrasi sehingga downtime mesin dapat diminimalkan. Selain itu, meningkatkan skill operator produksi untuk mengatasi gangguan aliran material dan mengoptimalkan suhu mesin. Serta mengintensifkan kontrol kualitas dan memperketat inspeksi agar cacat produksi dapat diminimalkan.

5. Kesimpulan

Overall equipment effectiveness (OEE) merupakan instrumen penting dalam bisnis manufaktur yang menilai efektivitas operasional mesin berdasarkan tiga elemen utama, yaitu ketersediaan, kinerja, dan kualitas. Melalui perhitungan ini, perusahaan dapat memperoleh informasi detail tentang potensi dan kendala yang dihadapi oleh mesin produksinya, sehingga bisa merumuskan strategi yang tepat untuk optimalisasi.

Dengan mengetahui nilai ini, tidak hanya membantu perusahaan dalam meningkatkan produktivitas dan mengurangi biaya, tetapi juga dalam memastikan kualitas produk yang konsisten. Dari studi kasus yang diberikan di atas, bisa disimpulkan juga bahwa OEE memberikan gambaran objektif tentang area yang perlu ditingkatkan. Dengan demikian, peran OEE bukan hanya sebagai alat pengukuran, tetapi sebagai pedoman untuk inovasi dan perbaikan berkelanjutan dalam proses produksi.

Dapatkan update konten terbaik kami

secara rutin di Inbox Anda!

REKOMENDASI

Artikel Terkait

Nov 21, 2024 3 Min Read

Jenis Konstruksi Jalan, Tahap Pengerjaan, dan Strateginya

Nov 20, 2024 3 Min Read

12 Document Management Software Terbaik untuk Bisnis 2024

Nov 19, 2024 3 Min Read

Sistem Akuntansi: Manfaat, Komponen, dan Contohnya

Nov 19, 2024 3 Min Read

Rekapitulasi Jurnal: Pengertian, Fungsi, Jenis, dan Contoh

REKOMENDASI

Artikel Terkait