Keterlambatan dalam mendeteksi kerusakan mesin dan ketergantungan pada penghitungan data manual dapat berdampak buruk pada kelancaran operasional perusahaan. Hal ini memicu peningkatan biaya akibat downtime yang berkepanjangan, terhambatnya jadwal produksi, hingga risiko kegagalan sistem yang tidak terduga.

Pemahaman mengenai metrik keandalan seperti MTBF (mean time between failures), MTTR (mean time to repair), dan MTTF (mean time to failure) menjadi solusi utama untuk mengatasi tantangan ini. Metrik-metrik ini menjadi titik temu antara data teknis dengan pengambilan keputusan strategis. Hal ini memastikan tim pemeliharaan memahami durasi perbaikan standar serta interval kegagalan mesin.

Memahami konsep MTBF, MTTR, dan MTTF dapat membantu bisnis Anda mengidentifikasi kelemahan sistem secara presisi, meminimalkan risiko kesalahan manusia dalam pelaporan, dan menjaga konsistensi performa mesin di lantai produksi. Artikel ini akan membahas apa itu MTBF, MTTR, dan MTTF, manfaatnya, nilai ideal yang harus dicapai, hingga strategi efektif untuk mengoptimalkan keandalan peralatan.

- Mean time to repair (MTTR) adalah rata-rata waktu yang dibutuhkan untuk memperbaiki sistem dari saat mulai rusak hingga kembali beroperasi normal.

- Mean time between failures (MTBF) adalah rata-rata waktu antara satu kegagalan dengan kegagalan berikutnya pada sistem yang dapat diperbaiki.

- Mean time to Failure (MTTF) adalah rata-rata waktu total yang diprediksi hingga aset mengalami kegagalan total dan tidak dapat diperbaiki lagi.

- Software manufaktur ScaleOcean optimalkan penghitungan metrik keandalan seperti MTTR, MTBF, dan MTTF dengan melacak downtime dan kontrol kualitas real-time.

1. Apa itu Mean Time to Repair (MTTR)?

Mean time to repair (MTTR) adalah rata-rata waktu yang dibutuhkan untuk memperbaiki sistem dari saat mulai rusak hingga kembali beroperasi normal. MTTR mencakup waktu untuk mendiagnosis masalah, melakukan perbaikan, dan mengembalikan sistem ke kondisi operasional semula.

MTTR dihitung dengan membagi total waktu yang dihabiskan untuk perbaikan dengan jumlah insiden perbaikan dalam periode tertentu. Nilai MTTR yang rendah mencerminkan kecepatan dan efektivitas proses perbaikan, yang berkontribusi pada pengurangan downtime.

Selain itu, metrik ini pun sering digunakan dalam manajemen pemeliharaan untuk menilai efektivitas tim teknis dalam mengembalikan operasional sistem dan merupakan salah satu saran dalam mencegah terjadinya permohonan corrective action request.

2. Komponen Waktu MTTR

Beberapa komponen waktu yang menyusun MTTR mulai dari, waktu deteksi, waktu diagnosis, waktu perbaikan, waktu pengujian, hingga waktu pemulihan. Berikut adalah penjelasan lebih lanjut terkait komponen waktu MTTR:

a. Waktu Deteksi (MTTD – Mean Time To Detect)

Waktu deteksi adalah durasi yang dihitung mulai dari saat kerusakan fisik atau kegagalan sistem pertama kali terjadi hingga tim pemeliharaan menyadari adanya masalah tersebut. Di lingkungan industri yang belum otomatis, waktu deteksi seringkali lama karena bergantung pada laporan manual operator.

Semakin cepat sistem pemantauan (seperti sensor IoT) memberikan peringatan, semakin kecil nilai MTTD, yang secara langsung akan memperpendek total durasi downtime.

b. Waktu Diagnosis (MTTD – Mean Time To Diagnose)

Setelah kegagalan terdeteksi, tim teknis memasuki fase diagnosis untuk mengidentifikasi akar penyebab masalah. Waktu diagnosis mencakup durasi pemeriksaan komponen, pengecekan log sistem, hingga pengambilan keputusan mengenai tindakan perbaikan apa yang harus diambil. Efisiensi pada tahap ini sangat bergantung pada keahlian teknisi dan kelengkapan dokumentasi teknis mesin yang tersedia.

c. Waktu Perbaikan (Mean Time To Repair)

Fase ini merupakan waktu aktual yang dihabiskan untuk melakukan tindakan perbaikan fisik pada mesin atau perbaikan kode pada sistem perangkat lunak. Ini melibatkan penggantian suku cadang yang rusak, penyetelan ulang komponen, atau pengelasan bagian yang patah. Kecepatan pada tahap ini sangat dipengaruhi oleh kesiapan alat kerja, ketersediaan suku cadang di gudang, serta prosedur kerja standar (SOP) yang efektif.

d. Waktu Pengujian (Testing Time)

Setelah perbaikan fisik selesai, mesin tidak bisa langsung digunakan untuk produksi penuh tanpa melalui tahap pengujian. Waktu pengujian digunakan untuk memastikan bahwa perbaikan yang dilakukan benar-benar berhasil dan sistem telah kembali stabil serta aman untuk dioperasikan. Proses ini krusial untuk mencegah terjadinya kerusakan berulang akibat perbaikan yang kurang sempurna atau adanya efek samping dari ganti komponen.

e. Waktu Pemulihan (Recovery Time)

Waktu pemulihan adalah tahap akhir untuk mengembalikan sistem ke kondisi operasional penuh sesuai dengan standar performa yang diinginkan. Ini mencakup proses restarting sistem, kalibrasi akhir, hingga pemanasan mesin sebelum memulai siklus produksi kembali. Sistem dianggap benar-benar pulih ketika output yang dihasilkan sudah mencapai kualitas standar dan kecepatan produksi kembali normal.

Baca juga: Sistem Manufaktur: Pengertian, Contoh, Fungsi dan Fiturnya

3. Rumus dan Cara Menghitung MTTR

Setelah memahami berbagai komponen waktu yang membentuk proses pemeliharaan, langkah selanjutnya adalah mengintegrasikan elemen-elemen tersebut ke dalam sebuah perhitungan standar. Berikut rumus MTTR:

MTTR = Total Waktu Perbaikan / Jumlah Kegagalan

Sebagai contoh, bayangkan sebuah mesin conveyor di lini produksi yang mengalami 4 kali kegagalan teknis dalam satu bulan. Tim pemeliharaan mencatat waktu perbaikan yang bervariasi untuk setiap insiden, yakni 2 jam untuk perbaikan ringan, 5 jam untuk penggantian motor, 1 jam untuk penyetelan sensor, dan 4 jam untuk perbaikan sabuk, sehingga akumulasi total waktu perbaikannya adalah 12 jam.

Untuk mendapatkan nilai MTTR, total waktu 12 jam tersebut dibagi dengan 4 kali insiden kerusakan, yang menghasilkan nilai rata-rata 3 jam per perbaikan. Hasil ini menunjukkan bahwa setiap kali mesin berhenti, perusahaan kehilangan waktu produktif rata-rata selama 3 jam, yang dapat digunakan oleh manajemen sebagai tolok ukur untuk mengevaluasi kecepatan kerja teknisi atau ketersediaan suku cadang di gudang.

4. Apa Saja Manfaat Mean Time To Repair (MTTR)?

Berikut adalah penjelasan dari setiap manfaat utama dari MTTR:

a. Meningkatkan Efisiensi Operasional

Pertama-tama, metrik ini memberikan wawasan tentang durasi rata-rata perbaikan, membantu perusahaan mengidentifikasi potensi peningkatan proses. Data ini memungkinkan optimalisasi penggunaan tenaga kerja dan peralatan, sehingga seluruh sistem pemeliharaan menjadi lebih efisien dan produktif.

Selain itu, dengan memanfaatkan software manufaktur terbaik, perusahaan dapat meningkatkan kinerja dan efisiensi operasional lebih lanjut. Solusi ini tidak hanya mendukung perbaikan proses, tetapi juga memberikan integrasi yang memungkinkan pengelolaan secara menyeluruh, sehingga mempercepat produktivitas tim

b. Mengurangi Waktu Henti (Downtime)

Dengan memonitor MTTR, perusahaan dapat meminimalkan waktu henti yang berdampak pada operasional. Predictive maintenance menjadi bagian penting dalam upaya ini karena membantu mendeteksi potensi masalah lebih awal. Hal ini sangat penting dalam menjaga keberlanjutan bisnis, terutama pada sistem atau aset yang sangat vital bagi perencanaan produksi atau layanan.

c. Memastikan Perencanaan Pemeliharaan yang Lebih Baik

Kemudian, data waktu perbaikan rata-rata juga membantu perusahaan merancang strategi pemeliharaan berbasis data, seperti perbaikan preventif atau prediktif. Dengan pendekatan ini, kerusakan dapat dicegah sebelum terjadi, mengurangi kebutuhan perbaikan mendesak.

d. Meningkatkan Keandalan Sistem

Perusahaan dapat menggunakan metrik tersebut untuk menjaga sistem tetap beroperasi dalam kondisi optimal. Sistem yang andal mengurangi risiko kegagalan operasional, menciptakan lingkungan kerja yang stabil dan meningkatkan kepuasan pengguna atau pelanggan.

e. Mendukung Pengambilan Keputusan Berbasis Data

Mafaat lain MTTR adalah menyediakan informasi akurat yang membantu manajemen membuat keputusan strategis. Data ini mempermudah identifikasi kebutuhan pelatihan teknisi, investasi alat baru, atau peningkatan proses perbaikan, yang semuanya berdampak pada peningkatan produktivitas.

f. Mempermudah Benchmarking Kinerja Tim Pemeliharaan

Terakhir, waktu perbaikan rata-rata memungkinkan perusahaan membandingkan kinerja tim pemeliharaan secara internal atau dengan standar industri. Benchmark ini menjadi tolok ukur yang jelas untuk mengevaluasi efektivitas tim dan mendorong perbaikan berkelanjutan.

Dengan memahami manfaat mean time to repair, perusahaan dapat meningkatkan waktu preventive maintenance yang terjawadal, efisiensi operasional, mengurangi downtime, dan memastikan keandalan sistem untuk mendukung keberlanjutan bisnis secara keseluruhan.

5. Apa itu Mean Time Between Failure (MTBF)?

MTBF atau mean time between failures adalah rata-rata waktu antara satu kegagalan dengan kegagalan berikutnya pada sistem yang dapat diperbaiki. Dalam konteks manufaktur, metrik ini menghitung durasi mesin bekerja secara normal sebelum akhirnya mengalami kerusakan kembali.

Tujuan utama dari penghitungan MTBF adalah untuk mengukur tingkat keandalan (reliability) serta ketersediaan (availability) suatu sistem dalam jangka panjang. Nilai MTBF yang tinggi menjadi indikasi positif bahwa peralatan Anda memiliki kualitas yang mumpuni dan jarang mengalami kendala teknis yang menghentikan produksi.

Penggunaan MTBF sangat krusial bagi tim pemeliharaan untuk mengevaluasi efektivitas strategi perawatan yang telah dijalankan. Dengan memahami pola kegagalan melalui data ini, perusahaan dapat mengidentifikasi komponen mana yang membutuhkan perhatian lebih atau perlu ditingkatkan kualitasnya guna memastikan produktivitas tetap optimal.

6. Cara Kerja MTBF

Cara kerja MTBF untuk mengukur keandalan peralatan yang dapat diperbaiki dengan menghitung rata-rata waktu operasional antara dua kegagalan berturut-turut. Langkahnya mulai dari, mengumpulkan data operasional, mengidentifikasi dan dokumentasi setiap kegagalan, mengjitung dengan rumus standar, hingga analisis untuk pengambilan keputusan.

Berikut adalah penjelasan untuk setiap langlah kerja MTBF:

a. Kumpulkan Data Operasional secara Akurat

Langkah pertama yang paling krusial adalah mencatat total durasi waktu dalam satuan jam di mana sistem atau mesin beroperasi secara normal tanpa gangguan. Anda harus menetapkan rentang waktu pengamatan yang konsisten, misalnya dalam periode satu bulan atau satu tahun, untuk mendapatkan data yang valid.

Pastikan pencatatan ini hanya mencakup waktu produksi aktif dan tidak memasukkan waktu saat mesin memang dijadwalkan untuk mati (seperti hari libur atau jam istirahat).

b. Identifikasi dan Dokumentasikan Setiap Kegagalan

Anda perlu melakukan inventarisasi terhadap setiap insiden di mana sistem mengalami kegagalan atau kerusakan teknis yang menghentikan fungsi operasionalnya. Setiap kali mesin berhenti mendadak dalam periode pengamatan yang sama, kejadian tersebut harus dicatat sebagai satu kali kegagalan.

Pendokumentasian yang disiplin pada tahap ini sangat penting agar frekuensi kerusakan tidak terlewat, yang nantinya akan memengaruhi akurasi nilai keandalan mesin.

c. Gunakan Rumus Perhitungan Standar

Setelah data waktu operasi dan frekuensi kerusakan terkumpul, Anda dapat menerapkan rumus standar untuk mendapatkan nilai rata-rata waktu antar kegagalan. Caranya adalah dengan membagi total waktu operasional yang telah dicatat dengan jumlah total kegagalan yang terjadi selama periode tersebut.

d. Analisis Hasil untuk Pengambilan Keputusan

Nilai MTBF yang lebih tinggi menunjukkan bahwa peralatan Anda memiliki tingkat keandalan yang sangat baik karena jarang mengalami gangguan. Hasil dari analisis ini tidak hanya menjadi angka statistik, tetapi berfungsi sebagai basis data strategis untuk memperkirakan umur operasional mesin di masa depan.

Peningkatan nilai MTBF ini secara langsung akan mendongkrak skor OEE (overall equipment effectiveness) perusahaan, khususnya pada aspek availability. Karena OEE mengukur seberapa efektif peralatan digunakan dibandingkan dengan potensi maksimalnya. Hal ini meminimalkan frekuensi kerusakan melalui pemantauan MTBF menjadi kunci utama untuk mencapai efisiensi manufaktur yang ideal.

7. Rumus dan Contoh Perhitungan MTBF

Berikut adalah rumus sederhana untuk menghitung MTBF:

Total Waktu Operasional / Jumlah Kegagalan

Untuk memahami penerapan rumus turunan ini, mari kita proyeksikan pada sebuah skenario perawatan mesin produksi yang dijadwalkan bekerja selama 160 jam dalam sebulan, namun mengalami tiga kali kerusakan dengan total waktu henti/perbaikan selama 10 jam. Jumlah kegagalan yang dialami mesin ini yaitu sebanyak 3 kali.

Menggunakan rumus MTBF, kita terlebih dahulu mengurangi total waktu kerja dengan waktu henti untuk mendapatkan waktu operasional bersih 160-10= 150 jam, lalu membaginya dengan 3 kali kegagalan, 150/3=50 jam. Hasilnya, didapatkan nilai MTBF sebesar 50 jam, yang berarti mesin secara rata-rata mampu beroperasi secara produktif selama 50 jam sebelum mengalami kendala teknis berikutnya.

8. Manfaat Implementasi MTBF bagi Perusahaan Manufaktur

Manfaat yang didapatkan dari implementasi MTBF dapat dilihat mulai dari, merencanakan pemeliharaan preventif, mengukur keandalan sistem, mengurangi downtime, meningkatkan produktivitas dan efisiensi, mengoptimalkan biaya operasional, hingga untuk evaluasi kualiatas desain dan pemeliharaan.

Berikut adalah penjelasan dari manfaat utama penggunaan metrik MTBF bagi perusahaan manufaktur:

- Merencanakan pemeliharaan preventif: Data MTBF memungkinkan tim teknis menjadwalkan servis rutin tepat sebelum estimasi waktu kerusakan terjadi.

- Mengukur keandalan sistem: MTBF berfungsi sebagai indikator kinerja utama (KPI) yang memberikan gambaran objektif mengenai reliabilitas sebuah mesin atau komponen.

- Mengurangi durasi downtime: Melalui pendekatan pemeliharaan proaktif, perusahaan dapat meminimalisir waktu henti yang biasanya diakibatkan oleh kerusakan mesin yang tidak terduga.

- Meningkatkan produktivitas & efisiensi: Sistem dengan tingkat keandalan tinggi memastikan alur operasi berjalan lebih lancar tanpa banyak interupsi teknis yang merugikan.

- Mengoptimalkan biaya operasional: Penerapan MTBF membantu perusahaan mengurangi biaya perbaikan darurat yang cenderung lebih mahal dibandingkan biaya perawatan rutin.

- Evaluasi kualitas desain & pemeliharaan: Peningkatan nilai MTBF menjadi bukti nyata adanya perbaikan pada kualitas desain peralatan, proses manufaktur, atau kualitas barang yang sesuai dengan standar ISO 9001.

9. Apa itu Mean Time to Failure (MTTF)?

MTTF adalah rata-rata waktu total yang diprediksi hingga aset mengalami kegagalan total dan tidak dapat diperbaiki lagi. Berbeda dengan metrik lain, MTTF hanya berlaku untuk komponen sekali pakai yang akan langsung dibuang setelah rusak. Sebagai contoh, lampu industri atau baterai memiliki nilai MTTF yang menunjukkan durasi pemakaian maksimalnya sebelum akhirnya mati total.

Tujuan utama metrik ini adalah untuk mengukur estimasi umur pakai aset yang bersifat non-repairable atau sekali pakai. Dengan mengetahui angka MTTF, perusahaan dapat memprediksi kapan suatu komponen akan mencapai akhir fungsinya. Hal ini memungkinkan tim teknis melakukan penggantian komponen secara terjadwal guna menghindari kegagalan sistem mendadak di tengah proses produksi.

Dalam praktiknya, MTTF digunakan untuk mengevaluasi kualitas komponen seperti sensor atau modul elektronik yang lebih murah untuk diganti daripada diperbaiki. Pemilihan produk dengan nilai MTTF yang tinggi memastikan stabilitas operasional yang lebih lama dan frekuensi penggantian yang lebih rendah. Data ini sangat membantu manajemen dalam mengoptimalkan anggaran pengadaan suku cadang secara lebih efisien.

10. Rumus dan Cara Menghitung MTTF

Rumus perhitungan MTTF hampir sama dengan rumus perhitungan MTBF. Hal yang menjadi pembedanya adalah MTBF digunakan untuk item yang dapat diperbaiki, sedangkan MTTF digunakan untuk item yang tidak dapat diperbaiki seperti bearing dan transistorBerikut adalah rumus untuk menghitung MTTF:

MTTF = Total Waktu Operasi / Jumlah Unit Gagal

Sebagai contoh simulasi, jika terdapat 100 unit komponen yang beroperasi secara bersamaan dengan akumulasi waktu operasi mencapai 350 jam, dan dalam masa tersebut ditemukan 20 unit yang gagal, maka perhitungan yang dilakukan adalah membagi total jam operasi tersebut dengan jumlah kegagalannya.

Hasilnya, didapatkan nilai MTTF sebesar 17.5 jam, yang menjadi indikator bahwa secara rata-rata setiap komponen tersebut memiliki daya tahan selama 17.5 jam sebelum akhirnya mencapai akhir masa pakainya.

11. Mengapa Menghitung MTTF Penting bagi Bisnis Manufaktur?

Beberapa hal yang menjadi aspek pentingnya MTTF bagi bisnis manufaktur, mencakup menjadi indikator keandalan produk, optimalisasi penggantian aset, dasar keputusan, pengembangan dan inovasi, hingga untuk menentukan standar keamanan dan kepatuhan.

berikut adalah penjelasan dari masing-masing aspek urgensi MTTF bagi bisnis manufaktur:

- Indikator keandalan produk: MTTF menjadi metrik utama untuk mengukur umur rata-rata komponen sekali pakai. Semakin tinggi nilainya, semakin baik kualitas dan daya tahan produk tersebut di mata konsumen.

- Optimalisasi penggantian aset: Memungkinkan perusahaan memprediksi waktu kegagalan komponen secara akurat. Hal ini membantu penjadwalan penggantian proaktif guna meminimalkan risiko downtime mendadak yang mengganggu operasional.

- Dasar keputusan strategis: Membantu produsen menetapkan masa garansi yang realistis dan menghitung cadangan biaya klaim. Selain itu, data ini mengefisiensikan manajemen stok suku cadang agar tidak terjadi penumpukan atau kekurangan inventaris.

- Pengembangan & inovasi: Memberikan wawasan bagi tim teknis untuk mengidentifikasi titik lemah pada desain produk. Masukan ini menjadi landasan untuk melakukan perbaikan kualitas pada siklus produksi berikutnya.

- Standar keamanan & kepatuhan: Menjamin perangkat memenuhi regulasi ketat di sektor kritis seperti medis atau otomotif. Kepatuhan terhadap nilai MTTF standar sangat krusial untuk memastikan keselamatan pengguna akhir.

12. Hubungan MTTR, MTBF, dan MTTF

Aspek yang menjadi penghubung antara MTTR, MTBF, dan MTTF, mencakup karakteristik pada perbaikan aset, menentukan ketersediaan, hingga optimalisasi siklus hidup aset. Berikut adalah penjelasan untuk aspek yang menjadi penghubung antara MTTR, MTBF, dan MTTF:

a. Karakteristik Perbaikan Aset

Perbedaan mendasar antara ketiga terletak pada kemampuan aset untuk dipulihkan. MTBF digunakan khusus untuk aset yang dapat diperbaiki (repairable), di mana periode operasi penuh dihitung sebagai interval waktu antara selesainya perbaikan hingga munculnya kegagalan berikutnya.

Sebaliknya, MTTF digunakan untuk aset yang tidak dapat diperbaiki (non-repairable), yang berarti durasi operasionalnya merupakan total umur pakai aset tersebut hingga akhirnya gagal total dan harus diganti sepenuhnya dengan unit baru. Dan, MTTR digunakan untuk menghitung lamanya waktu perbaikan yang dibutuhkan.

b. Ketersediaan (Availability)

Ketiga metrik ini secara kolektif menentukan ketersediaan (availability) keseluruhan sistem, yaitu persentase waktu suatu sistem dalam kondisi siap dan beroperasi saat dibutuhkan. Ketersediaan merupakan indikator efisiensi gabungan antara ketahanan mesin dan kecepatan tim teknis.

c. Optimalisasi Siklus Hidup Aset

Untuk mencapai tingkat ketersediaan yang tinggi dan operasional yang stabil, suatu organisasi harus menjalankan strategi ganda, memaksimalkan MTBF untuk membangun sistem yang lebih andal dan meminimalkan MTTR untuk menjamin proses perbaikan yang lebih cepat dan efisien.

Berikut adalah tabel ringkasan hubungan antara MTTR, MTBF, dan MTTF:

| Aspek | MTBF (Mean Time Between Failures) | MTTF (Mean Time To Failure) | MTTR (Mean Time To Repair) |

|---|---|---|---|

| Karakteristik Aset | Aset yang dapat diperbaiki (repairable). | Aset yang tidak dapat diperbaiki (non-repairable). | Aset yang sedang dalam proses perbaikan. |

| Ketersediaan | Meningkatkan ketersediaan dengan memperpanjang durasi operasional antar kegagalan. | Menentukan umur pakai total, ketersediaan berakhir saat aset gagal total. | Meningkatkan ketersediaan dengan mempercepat waktu pemulihan sistem. |

| Siklus Hidup | Fokus pada memaksimalkan nilai untuk membangun sistem yang lebih andal. | Fokus pada perencanaan penggantian aset dan manajemen inventaris unit baru. | Fokus pada meminimalkan nilai untuk menjamin efisiensi tim teknis. |

13. Strategi Mengurangi MTTR, MTBF dan MTTF

Beberapa strategi yang dapat dilakukan untuk mengurangi MTTR, MTBF, dan MTTF mulai dari implementasi pemantauan kondisi, meningkatkan SOP dan pelatihan, memanajemen stok suku cadang kritis, menganalisis akar masalah, hingga otomatisasi pengujian dan kalibrasi.

Berikut adalah penjelasan dari masing-masing strategi untuk mengurangi MTTR, MTBF, dan MTTF:

a. Implementasi Pemantauan Kondisi (Condition Monitoring)

Strategi ini melibatkan penggunaan sensor IoT dan perangkat lunak pemantauan real-time untuk mendeteksi anomali pada suhu, getaran, atau arus listrik mesin sebelum terjadi kerusakan total. Dengan data ini, tim teknis dapat melakukan intervensi jauh lebih awal tanpa menunggu mesin berhenti secara mendadak di tengah produksi. Hal ini membantu memperpanjang MTBF dengan mencegah kerusakan fatal melalui tindakan dini.

b. Standarisasi Prosedur Operasional (SOP) dan Pelatihan

Menyusun panduan langkah demi langkah (SOP) yang jelas untuk setiap jenis kerusakan umum memastikan teknisi tidak perlu membuang waktu untuk menebak-nebak langkah perbaikan. Pelatihan rutin bagi operator dan teknisi dalam menjalankan tugas pemeliharaan pabrik juga meningkatkan kemahiran mereka dalam menangani alat kerja secara tepat dan cepat. Hal ini dapat menurunkan nilai MTTR secara signifikan.

c. Manajemen Stok Suku Cadang Kritis

Perusahaan harus mengidentifikasi komponen yang memiliki nilai MTTF rendah atau sering rusak dan memastikan stoknya selalu tersedia di gudang. Keterlambatan logistik seringkali menjadi penyumbang terbesar durasi downtime karena tim harus menunggu kiriman barang dari vendor luar sebelum bisa memulai perbaikan. Hal ini dapat mempercepat pemulihan sistem dan menekan nilai MTTR.

d. Analisis Akar Masalah (Root Cause Analysis – RCA)

Setiap kali terjadi kegagalan, tim harus melakukan investigasi mendalam berdasarkan data dari laporan maintenance mesin untuk menemukan penyebab utama, bukan sekadar memperbaiki gejala.

Jika masalahnya adalah kesalahan desain atau kualitas material yang buruk, maka penggantian dengan spesifikasi yang lebih tinggi adalah solusinya. Hal ini dapat memperpanjang interval MTBF (mengurangi frekuensi kegagalan berulang) dan meningkatkan MTTF pada komponen yang diganti dengan kualitas lebih baik.

e. Otomatisasi Pengujian dan Kalibrasi

Menggunakan alat uji otomatis setelah perbaikan selesai dapat memastikan mesin kembali ke kondisi standar dengan lebih cepat dan akurat dibandingkan pengujian manual. Kalibrasi otomatis juga meminimalkan risiko kesalahan manusia yang bisa menyebabkan kerusakan susulan sesaat setelah mesin dinyalakan kembali. Hal ini dapat mengurangi MTTR sehingga sistem bisa kembali beroperasi penuh dalam waktu singkat.

14. Software Manufaktur ScaleOcean Otomatiskan Perhitungan MTTR, MTBF, dan MTTF

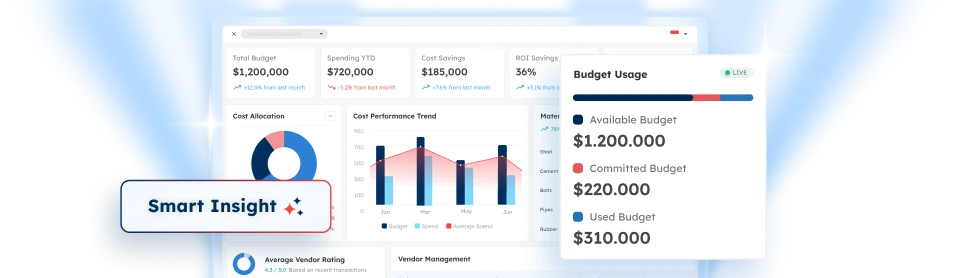

Software manufaktur ScaleOcean dirancang khusus untuk mengotomatiskan penghitungan metrik keandalan seperti MTTR, MTBF, dan MTTF guna meningkatkan efisiensi operasional. Dengan integrasi yang mulus antara modul maintenance & asset Management, kontrol kualitas, dan sensor IoT, ScaleOcean memungkinkan perusahaan manufaktur untuk memantau performa mesin secara akurat di setiap lini produksi.

Sistem ini secara otomatis melacak waktu henti (downtime) dan durasi perbaikan untuk menghasilkan analisis OEE yang mendalam, memastikan setiap aset beroperasi pada kapasitas maksimal. Selain itu, ScaleOcean menyediakan pelaporan real-time yang membantu manajer melakukan pemeliharaan preventif berbasis data guna mencegah kerusakan mesin yang tidak terduga.

Kustomisasi yang fleksibel memungkinkan perusahaan menyesuaikan sistem sesuai kebutuhan spesifik, mulai dari pemantauan sensor pada conveyor belt hingga analisis ROI performa mesin. Tidak hanya itu, ScaleOcean juga menyediakan layanan konsultasi dan demo gratis sehingga Anda dapat melihat bagaimana software manufaktur ini mendukung pertumbuhan dan daya saing bisnis Anda melalui optimalisasi manajemen aset.

Berikut fitur unggulan yang ditawarkan software manufaktur ScaleOcean:

- Asset & maintenance integration: Mengintegrasikan data aset untuk pemantauan performa mesin, perencanaan perawatan, dan penghitungan MTTR/MTBF secara otomatis.

- Smart MRP (material requirement planning): Merencanakan kebutuhan bahan baku berdasarkan data permintaan, kapasitas produksi, dan jadwal secara real-time.

- BOM (bill of materials) management: Mengelola struktur BoM dengan detail multi-level untuk mendukung perencanaan dan pelacakan produksi yang akurat.

- Integrated SCM (supply chain management): Menghubungkan proses rantai pasok dengan produksi untuk memastikan ketersediaan bahan baku perbaikan tepat waktu.

- Detailed cost tracking: Melacak biaya produksi secara rinci, mencakup bahan baku, tenaga kerja, dan biaya overhead akibat perbaikan mesin.

- Automated production scheduling: Menjadwalkan produksi secara otomatis dengan mempertimbangkan kapasitas mesin dan jadwal pemeliharaan guna menghindari penundaan.

- Warehouse management: Mengoptimalkan penyimpanan suku cadang dan barang jadi melalui teknologi RFID dan strategi putaway yang efisien.

15. Kesimpulan

Memahami dan mengelola metrik MTTR, MTBF, dan MTTF adalah langkah krusial dalam menjaga produktivitas operasional dan meminimalkan downtime di industri manufaktur. Alur produksi yang modern tidak hanya berfokus pada hasil fisik, tetapi juga mengintegrasikan evaluasi kinerja aset secara berkala untuk memastikan operasional berjalan mulus tanpa gangguan teknis yang signifikan.

Software manufaktur ScaleOcean hadir sebagai solusi cerdas yang mengintegrasikan seluruh manajemen pemeliharaan dan tahapan produksi secara otomatis. Dengan fitur unggulan yang mendukung pengawasan kualitas dan pemantauan kinerja aset secara real-time, ScaleOcean membantu perusahaan memaksimalkan ketersediaan mesin dan efektivitas biaya operasional.

Memahami dan menerapkan solusi teknologi ini akan membantu bisnis Anda meminimalisir risiko kegagalan sistem, mencegah gangguan rantai pasok, dan meningkatkan daya saing pasar. Jadwalkan demo gratis dan konsultasi dengan tim ahli kami untuk melihat secara langsung bagaimana sistem kami dapat mentransformasi efisiensi operasional Anda menjadi lebih baik!

FAQ:

1. Apa yang dimaksud dengan MTTR?

MTTR (mean time to repair) metrik yang mengukur waktu rata-rata yang dibutuhkan untuk memperbaiki sistem atau peralatan setelah mengalami kegagalan, mencakup waktu diagnosis, perbaikan, perakitan ulang, hingga pengujian, dengan tujuan utama untuk meminimalkan waktu henti dan meningkatkan efisiensi operasional serta keandalan.

2. Apa yang dimaksud dengan MTBF?

MTBF (mean time between failures) adalah metrik keandalan yang mengukur rata-rata waktu operasional antara dua kegagalan berturut-turut pada suatu sistem atau komponen yang dapat diperbaiki, menunjukkan seberapa andal perangkat tersebut sebelum perlu diperbaiki lagi, dan digunakan untuk perencanaan pemeliharaan serta pengembangan produk.

3. Apa yang dimaksud dengan MTTF?

MTTF (mean time to failure) adalah metrik keandalan yang mengukur waktu rata-rata suatu aset yang tidak dapat diperbaiki beroperasi sebelum mengalami kegagalan total, seperti bola lampu atau sabuk kipas, menunjukkan umur operasional rata-rata sebelum perlu diganti.

PTE LTD..png)

.png)

.png)

.png)

.png)