Predictive maintenance (PdM) adalah pendekatan yang revolusioner dalam mengelola pemeliharaan mesin dan peralatan industri. Dengan menggunakan teknologi seperti sensor IoT dan AI, PdM memungkinkan prediksi kerusakan sebelum terjadi, memastikan pengelolaan aset yang lebih efisien dan berkelanjutan dalam jangka panjang.

Namun, banyak perusahaan masih menghadapi tantangan dalam mengimplementasikan predictive maintenance. Tanpa alat dan sistem yang tepat, mereka kesulitan memanfaatkan data real-time secara maksimal. Akibatnya, mereka berisiko menghadapi kerusakan mendadak, peningkatan biaya, dan downtime yang tidak terduga.

Artikel ini akan membahas berbagai aspek penting dari predictive maintenance, termasuk cara kerjanya, teknologi yang mendukungnya, serta manfaat yang dapat diperoleh perusahaan. Kami juga akan menggali contoh penerapan PdM di berbagai industri dan bagaimana sistem ini mengoptimalkan pemeliharaan untuk mengurangi risiko dan biaya.

- Predictive maintenance adalah strategi pemeliharaan berbasis data yang menggunakan pemantauan kondisi secara terus-menerus untuk memprediksi kerusakan mesin dan menghindari downtime.

- Prinsip kerjanya melibatkan pemantauan dengan sensor, pengumpulan data, analisis data, prediksi kerusakan, pengambilan keputusan, dan tindakan pemeliharaan yang tepat waktu.

- Contoh Penerapannya terlihat di berbagai industri seperti manufaktur, transportasi, energi, dan properti untuk menghindari kerusakan yang merugikan dan mengoptimalkan operasi.

- Software Asset Management ScaleOcean mengotomatiskan proses pemeliharaan, menjawab tantangan implementasi PdM dan memaksimalkan produktivitas pabrik Anda.

1. Apa itu Predictive Maintenance (PdM)?

Predictive Maintenance (PdM) adalah pendekatan pemeliharaan berbasis data yang menggunakan sensor IoT dan analisis AI untuk memantau kondisi mesin secara real-time. Dengan teknologi ini, kerusakan dapat diprediksi sebelum terjadi, memungkinkan perbaikan hanya dilakukan ketika diperlukan, mengurangi downtime dan biaya tak terduga.

Berbeda dengan pendekatan tradisional yang didasarkan pada jadwal tetap, PdM menjawab pertanyaan penting seperti kapan komponen akan rusak. Dengan prediksi ini, tim pemeliharaan dapat menjadwalkan perbaikan secara tepat waktu, mencegah kerusakan besar dan mengoptimalkan masa pakai aset.

2. Apa Tujuan Penerapan Predictive Maintenance?

Predictive maintenance bertujuan untuk meningkatkan efisiensi operasional dan keandalan aset perusahaan dengan menggunakan teknologi dan analisis data untuk memprediksi kerusakan. Berikut adalah beberapa tujuan utama yang dapat dicapai dengan penerapan predictive maintenance di industri.

a. Mencegah Terjadinya Kerusakan Tak Terduga

Dengan menggunakan analisis data, predictive maintenance dapat mendeteksi tanda-tanda awal kerusakan pada peralatan sebelum terjadi kerusakan yang lebih besar. Hal ini memungkinkan tindakan pencegahan diambil tepat waktu untuk mencegah downtime yang tidak terduga dan gangguan operasional.

b. Mengoptimalkan Penggunaan Sumber Daya

Pemeliharaan berdasarkan kondisi nyata aset memungkinkan perusahaan merencanakan pemeliharaan dengan lebih efisien. Sumber daya seperti tenaga kerja dan suku cadang dapat dialokasikan dengan lebih tepat, sehingga mengurangi pemborosan dan meningkatkan efisiensi operasional.

c. Meningkatkan Kinerja Operasional

Dengan menjaga peralatan dalam kondisi optimal, predictive maintenance berkontribusi pada peningkatan kinerja operasional perusahaan. Mesin dan peralatan yang selalu dalam kondisi baik akan meningkatkan produktivitas, mengurangi waktu henti, dan memaksimalkan output dari peralatan yang ada.

d. Mengurangi Biaya Pemeliharaan

Dengan memanfaatkan data prediktif, perusahaan dapat fokus pada perbaikan yang benar-benar diperlukan. Hal ini secara signifikan mengurangi frekuensi corrective maintenance yang bersifat darurat, sehingga menghindari biaya lembur teknisi dan pembelian suku cadang mendadak yang mahal.

Berdasarkan studi dari ScienceDirect, predictive maintenance berpotensi menurunkan biaya pemeliharaan hingga 27% dibanding metode pemeliharaan pencegahan dan 63% dibanding pemeliharaan reaktif. Hal ini menunjukkan bahwa strategi proaktif mampu meningkatkan keandalan mesin sekaligus memberikan manfaat finansial signifikan.

e. Meningkatkan Keselamatan dan Kesehatan Kerja

Predictive maintenance membantu memonitor peralatan untuk mendeteksi kerusakan lebih awal, yang meningkatkan keandalan dan mengurangi potensi kegagalan mendadak. Hal ini juga berperan dalam menjaga keselamatan operasional dengan meminimalkan risiko kecelakaan yang disebabkan oleh kerusakan peralatan yang tak terduga.

3. Bagaimana Prinsip Kerja Predictive Maintenance?

Prinsip kerja predictive maintenance mengandalkan pengumpulan data secara real-time dan analisis untuk memprediksi kemungkinan kerusakan peralatan. Dengan teknologi terbaru, perusahaan dapat mengambil keputusan lebih cepat dan tepat. Berikut adalah langkah-langkah utama dalam prinsip kerja predictive maintenance:

a. Pemantauan dengan Sensor Khusus

Proses ini dimulai dengan pemantauan terus-menerus terhadap peralatan atau mesin yang membutuhkan pemeliharaan. Teknologi sensor dan IoT yang terpasang pada mesin mengumpulkan data mengenai kondisi operasional, termasuk suhu, getaran, tekanan, dan parameter lainnya, untuk memantau kesehatan peralatan secara real-time.

b. Pengumpulan Data

Data yang dikumpulkan oleh sensor disimpan dan digabungkan dengan laporan maintenance mesin. Informasi kinerja ini memungkinkan sistem untuk memahami rekam jejak aset dan memberikan pembaruan kondisi secara langsung dan akurat.

c. Analisis Data

Setelah pengumpulan data, langkah berikutnya adalah analisis data. Teknik seperti machine learning dan algoritma prediktif digunakan untuk memeriksa data yang terkumpul. Proses ini bertujuan untuk mendeteksi pola, tren, atau anomali yang dapat menunjukkan kemungkinan kerusakan atau kegagalan yang akan terjadi.

Teknologi seperti machine learning dan algoritma prediktif digunakan untuk menganalisis data dari sensor-sensor yang terpasang pada peralatan. Proses predictive maintenance juga melibatkan penggunaan berbagai teknik analisis data, seperti:

- Vibration Analysis: Menganalisis getaran mesin untuk mendeteksi masalah pada komponen bergerak.

- Oil Analysis: Memeriksa kondisi pelumas untuk mengidentifikasi partikel yang menandakan keausan atau kontaminasi.

- Infrared Thermography Analysis: Menggunakan pemindaian suhu untuk mendeteksi panas berlebih pada mesin atau peralatan.

- Ultrasound & Partial Discharge Analysis: Mengidentifikasi kebocoran gas atau listrik untuk mendeteksi masalah pada peralatan listrik atau mesin.

d. Prediksi Kerusakan

Berdasarkan hasil analisis, sistem dapat memprediksi kapan dan dengan tingkat keparahan atau kerusakan kemungkinan terjadi (potential failure). Prediksi ini mencakup estimasi waktu sebelum kerusakan terjadi dan jenis pemeliharaan yang diperlukan, memungkinkan tindakan pencegahan dilakukan sebelum masalah besar terjadi.

e. Pengambilan Keputusan

Dengan prediksi yang dihasilkan, tim pemeliharaan dapat mengambil keputusan yang tepat mengenai tindakan yang diperlukan. Keputusan ini bisa mencakup penjadwalan pemeliharaan, penggantian komponen yang rusak, atau penanganan lainnya untuk mencegah kerusakan atau kegagalan yang lebih serius.

f. Tindakan Pemeliharaan

Setelah keputusan diambil, tindakan pemeliharaan dilakukan sesuai rekomendasi predictive maintenance. Ini bisa mencakup pemeliharaan terjadwal, penggantian komponen, atau perbaikan lainnya yang diperlukan untuk memperbaiki masalah yang teridentifikasi dan mencegah kerusakan lebih lanjut pada peralatan.

g. Evaluasi dan Iterasi

Setelah pemeliharaan dilakukan, sistem predictive maintenance akan terus memonitor dan mengevaluasi hasil tindakan yang diambil. Data terbaru akan digunakan untuk meningkatkan prediksi di masa depan, sekaligus membantu tim menentukan kapan harus tetap menggunakan preventive maintenance atau beralih sepenuhnya ke strategi prediktif.

Scheduled maintenance adalah hal yang tepat untuk dilakukan pada waktu yang paling tidak mengganggu produksi, misalnya saat pergantian shift atau selama periode perawatan yang sudah direncanakan. Dengan demikian, perbaikan dilakukan secara proaktif, terencana, dan efisien, mengubah seluruh dinamika operasional pemeliharaan pabrik.

4. Contoh Penerapan Predictive Maintenance

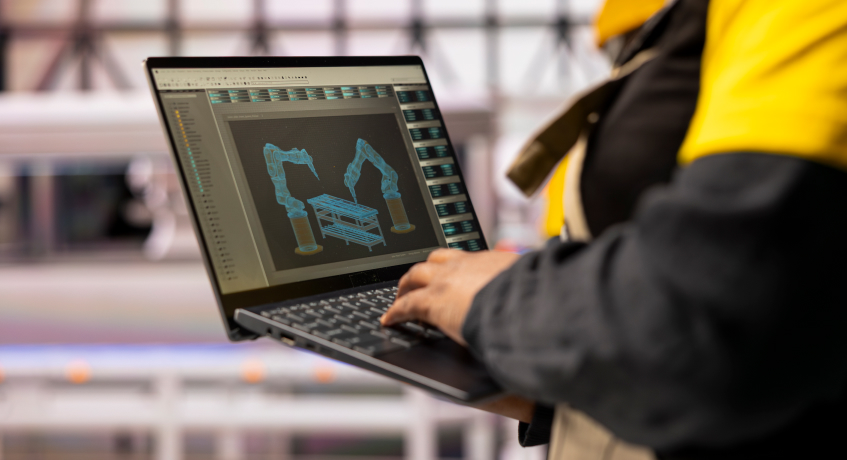

Penerapan predictive maintenance seringkali terlihat di industri manufaktur, transportasi, energi, dan properti melalui pemantauan sensor dan analisis data prediktif. Berikut ini adalah beberapa contoh implementasi predictive maintenance di berbagai industri:

a. Pabrik Manufaktur

Pada pabrik manufaktur, sensor yang dipasang pada mesin produksi seperti motor dan pompa mengumpulkan data terkait kondisi peralatan. Data ini, seperti suhu dan getaran, dianalisis dengan machine learning untuk mendeteksi kemungkinan kerusakan lebih awal.

Dengan adanya prediksi kerusakan, perusahaan dapat melakukan perawatan tepat waktu, menghindari downtime yang tidak terduga, dan menjaga agar mesin beroperasi dengan efisien, sehingga meningkatkan produktivitas dan mengurangi biaya perbaikan mendalam.

b. Armada Transportasi Logistik

Dalam industri transportasi, sensor dipasang pada kendaraan seperti pesawat atau truk untuk memantau berbagai kondisi mesin, seperti suhu dan tekanan. Dengan analisis data secara real-time, perusahaan dapat mengidentifikasi potensi masalah yang dapat menyebabkan kerusakan lebih lanjut.

Pemeliharaan dapat dijadwalkan berdasarkan prediksi ini, sehingga meminimalkan risiko kerusakan selama perjalanan. Ini sangat penting dalam menjaga keselamatan dan kelancaran operasional armada, serta mengurangi biaya perbaikan mendalam yang tak terduga.

c. Industri Energi

Di industri energi, seperti pembangkit listrik, predictive maintenance digunakan untuk memantau kondisi turbin dan generator. Sensor mengumpulkan data operasional, seperti suhu dan tekanan, yang kemudian dianalisis menggunakan algoritma prediktif.

Dengan adanya analisis ini, perusahaan dapat merencanakan pemeliharaan sebelum kerusakan besar terjadi, menjaga stabilitas operasional dan mencegah kerusakan besar yang bisa menyebabkan gangguan listrik. Hal ini juga membantu mengoptimalkan performa peralatan.

d. Bisnis Fasilitas/Properti

Di sektor fasilitas dan properti, predictive maintenance diterapkan pada sistem HVAC, lift, dan peralatan penting lainnya untuk memantau kinerjanya. Sensor akan mengawasi parameter operasional dan memberikan peringatan dini saat ada indikasi kerusakan yang akan berpengaruh pada depresiasi aset.

Dengan penerapan predictive maintenance, pemeliharaan dapat dilakukan sebelum masalah besar terjadi, mengurangi downtime, serta meningkatkan kenyamanan dan keamanan penghuni. Hal ini juga memungkinkan pengelolaan biaya perbaikan yang lebih efisien.

5. Teknologi Pendukung Sistem Predictive Maintenance

Keberhasilan predictive maintenance sangat bergantung pada konvergensi beberapa teknologi canggih yang bekerja secara sinergis. Teknologi-teknologi ini membentuk ekosistem yang memungkinkan pengumpulan, analisis, dan eksekusi data secara cerdas. Berikut adalah lima pilar teknologi utama yang menjadi fondasi pemeliharaan prediktif modern.

a. Sensor dan Internet of Things (IoT)

Sensor adalah ujung tombak sistem PdM yang berfungsi sebagai “indra” mesin. Perangkat IoT mengumpulkan data penting seperti getaran, suhu, akustik, dan tekanan secara terus-menerus. Dari sana, data mengalir konstan ke platform analisis, menghubungkan dunia fisik mesin dengan dunia digital.

Kemajuan teknologi telah membuat sensor menjadi lebih kecil, lebih murah, dan lebih mudah dipasang bahkan pada mesin-mesin tua (legacy machines). Konektivitas nirkabel memungkinkan data dikirim tanpa memerlukan infrastruktur kabel yang rumit. Keberadaan sensor dan IoT adalah prasyarat mutlak untuk mendapatkan data kondisi yang akurat dan real-time.

b. Big Data dan Advanced Analytics

Mesin-mesin industri modern menghasilkan volume data yang sangat besar setiap detiknya, yang dikenal sebagai Big Data. Untuk mengolah data ini, diperlukan platform advanced analytics yang mampu menangani, menyimpan, dan memproses data dalam skala masif. Platform ini menjadi fondasi untuk semua aktivitas analisis lebih lanjut.

Teknologi Big Data memungkinkan perusahaan untuk menyimpan data historis performa mesin selama bertahun-tahun. Data historis ini diperlukan untuk melatih model machine learning agar dapat mengenali pola kegagalan yang kompleks. Tanpa kemampuan mengelola Big Data, analisis prediktif yang akurat tidak akan mungkin tercapai.

c. Artificial Intelligence (AI) dan Machine Learning

AI dan Machine Learning (ML) adalah ‘otak’ dari sistem predictive maintenance. Algoritma ML menganalisis data historis dan real-time untuk mengidentifikasi pola-pola tersembunyi yang mendahului kegagalan.

Model ini dapat belajar dari data baru dan menjadi lebih pintar seiring berjalannya waktu. Sebagai contoh, algoritma klasifikasi dapat menentukan jenis kegagalan yang mungkin terjadi, sementara algoritma regresi dapat memprediksi Remaining Useful Life (RUL) suatu komponen.

Kemampuan AI untuk melakukan analisis kompleks secara otomatis inilah yang membedakan PdM dari pendekatan pemeliharaan lainnya. Hal ini mengurangi ketergantungan pada analisis manual oleh manusia yang memakan waktu.

d. Cloud dan Edge Computing

Cloud computing menyediakan infrastruktur yang skalabel dan hemat biaya untuk menyimpan Big Data dan menjalankan algoritma AI yang kompleks. Platform cloud memungkinkan akses data dari mana saja dan memfasilitasi kolaborasi antar tim.

Ini menghilangkan kebutuhan perusahaan untuk berinvestasi dalam infrastruktur server fisik yang mahal. Di sisi lain, edge computing melengkapi cloud dengan melakukan pemrosesan data awal langsung di dekat mesin (di ‘tepi’ jaringan).

Ini mengurangi latensi dan beban transfer data ke cloud, karena hanya data yang relevan atau anomali yang dikirim. Kombinasi cloud dan edge computing menciptakan arsitektur yang efisien dan responsif untuk PdM.

e. Digital Twin

Digital twin adalah representasi virtual dari aset fisik, proses, atau sistem yang terus diperbarui dengan data real-time dari sensor IoT. Teknologi ini memungkinkan simulasi kondisi mesin dalam lingkungan virtual. Tim dapat menguji berbagai skenario ‘what-if‘ tanpa harus mengganggu operasi mesin yang sebenarnya.

Dengan digital twin, seorang teknisi dapat memvisualisasikan dampak dari perubahan parameter operasi atau mensimulasikan proses kegagalan untuk memahaminya lebih baik. Ini adalah alat kuat untuk validasi prediksi dan perencanaan tindakan perawatan yang optimal. Teknologi ini membawa pemeliharaan prediktif ke tingkat presisi yang lebih tinggi.

f. Augmented Reality (AR) dan Virtual Reality (VR)

Teknologi AR dan VR menyediakan pandangan yang diperkaya dari data pemantauan kondisi peralatan. Teknologi ini memungkinkan teknisi untuk melihat informasi pemeliharaan secara langsung di lapangan, mempermudah diagnosis cepat dan tindakan perbaikan yang lebih akurat.

Teknologi AR dan VR meningkatkan efisiensi pemeliharaan dengan menyediakan visualisasi yang lebih jelas dan real-time, memungkinkan teknisi untuk memahami kondisi peralatan dengan lebih baik dan membuat keputusan yang lebih tepat selama pemeliharaan.

g. Sistem Manajemen Aset (Asset Management Systems)

Sistem manajemen aset adalah platform terintegrasi yang menggabungkan data pemeliharaan, perencanaan, dan manajemen inventaris. Teknologinya, seperti CMMS, membantu merencanakan dan melacak kegiatan pemeliharaan serta mengelola riwayat pemeliharaan peralatan dengan lebih efisien.

Dengan sistem manajemen aset yang baik, perusahaan dapat memastikan setiap aset terpelihara dengan optimal, mengurangi downtime, dan memperpanjang umur peralatan. Integrasi data dari berbagai sistem membantu dalam pengambilan keputusan yang lebih informasional.

6. Kelola Mesin dengan Sistem Predictive Maintenance Modern Bersama ScaleOcean

Mengelola pemeliharaan mesin secara manual sering kali memakan waktu, menambah beban teknisi, dan rentan kesalahan saat harus mencatat jadwal servis, memantau kondisi mesin, hingga menindaklanjuti perbaikan. Di sinilah teknologi manajemen aset berbasis digital menjadi solusi praktis.

Software Asset Management ScaleOcean hadir untuk mengotomatiskan proses predictive maintenance, mulai dari pemantauan kondisi mesin hingga penjadwalan perawatan secara real-time.

Dengan fitur predictive maintenance otomatis, perusahaan dapat mengintegrasikan data sensor IoT langsung ke modul pemeliharaan tanpa repot memindahkan informasi antar sistem. Begitu sistem mendeteksi potensi kegagalan, perintah kerja, penjadwalan teknisi, hingga permintaan suku cadang dapat dibuat otomatis dalam satu alur kerja yang mulus.

Beberapa fitur unggulan ScaleOcean dalam predictive maintenance antara lain:

- Real-Time Condition Monitoring: Data sensor mesin seperti getaran, suhu, atau oli dipantau dan diperbarui otomatis.

- Auto-Generated Work Orders: Sistem langsung membuat perintah kerja tanpa input manual.

- Integrated Maintenance Workflow: Terhubung dengan ERP dan CMMS untuk memastikan ketersediaan suku cadang dan penjadwalan teknisi.

- Actionable Analytics Dashboard: Visualisasi data mesin dalam bentuk grafik sederhana dan rekomendasi yang mudah dipahami, bahkan tanpa latar belakang data science.

- Seamless Collaboration: Tim pemeliharaan dapat bekerja bersama dalam satu platform dengan akses multi-user dan approval terstruktur.

Dengan dukungan teknologi seperti ScaleOcean, perusahaan bisa mengurangi downtime, menekan biaya pemeliharaan, dan meningkatkan efisiensi operasional secara menyeluruh.

Baca juga: Apa itu Aset? Pengertian, Sifat, Jenis, serta Contohnya

7. Kesimpulan

Predictive Maintenance (PdM) adalah pendekatan pemeliharaan yang cerdas, menggunakan data dan teknologi untuk memprediksi kegagalan peralatan sebelum terjadi. Dengan pemantauan kondisi real-time dan analisis prediktif, perusahaan dapat mengoptimalkan pemeliharaan, mengurangi downtime, dan meningkatkan efisiensi operasional.

Penerapan PdM memiliki berbagai manfaat, termasuk penghematan biaya pemeliharaan, peningkatan kinerja operasional, serta mengurangi risiko kecelakaan dan kerusakan tak terduga. Teknologi seperti sensor IoT, machine learning, dan sistem manajemen aset menjadi kunci dalam mengimplementasikan PdM secara efektif.

Meskipun implementasinya menuntut kualitas data dan investasi awal, ScaleOcean hadir sebagai solusi yang menyederhanakan adopsi PdM. ScaleOcean menawarkan solusi predictive maintenance yang terintegrasi dengan sensor IoT, memberikan pemantauan kondisi mesin secara real-time dan otomatisasi pemeliharaan.

Dengan fitur seperti auto-generated work orders dan integrated maintenance workflow, ScaleOcean membantu perusahaan mengurangi downtime dan meningkatkan efisiensi operasional. Di era Industri 4.0, langkah ini bukan lagi pilihan, melainkan keharusan. Coba demo gratis ScaleOcean dan rasakan sendiri dampaknya pada operasional pabrik Anda.

FAQ:

1. Apa yang dimaksud dengan predictive maintenance?

Predictive maintenance adalah strategi untuk memprediksi dan merencanakan jadwal pemeliharaan peralatan operasional berdasarkan data dan analisis. Dengan pendekatan ini, organisasi dapat mengidentifikasi potensi kerusakan sebelum terjadi, sehingga dapat mengurangi waktu henti dan biaya pemeliharaan tak terduga.

2. Langkah-langkah predictive maintenance?

Langkah-langkah predictive maintenance meliputi:

1. Identifikasi aset yang memerlukan pemeliharaan.

2. Kumpulkan data dari peralatan dan sistem.

3. Analisis pola kegagalan mesin.

4. Pilih dan terapkan teknik condition monitoring yang sesuai.

5. Kembangkan algoritma untuk memprediksi kerusakan.

6. Mulai implementasi dengan pilot project untuk uji coba.

3. Apa saja contoh pemeliharaan prediktif?

Contoh pemeliharaan prediktif adalah menganalisis data kinerja mesin pesawat untuk memprediksi kegagalan komponen. Ini memungkinkan maskapai mengganti suku cadang sebelum kerusakan terjadi, sehingga menghindari gangguan atau pembatalan penerbangan, meningkatkan efisiensi operasional.

WhatsApp Tim Kami

WhatsApp Tim Kami Demo With Us

Demo With Us

PTE LTD..png)

.png)

.png)

.png)

.png)