Mesin atau peralatan mean time between failure (MTBF) adalah metrik. Dalam industri manufaktur, MTBF menjadi alat penting untuk mengevaluasi keandalan operasional mesin dan merancang strategi pemeliharaan yang efisien untuk meminimalkan downtime.

Memahami jenis dan tahapan perhitungan MTBF formula sangat penting, karena tidak semua mesin memiliki pola kerusakan yang sama. Dengan analisis yang tepat, Anda bisa mengidentifikasi titik rawan kegagalan dan menyusun rencana pemeliharaan yang lebih efektif.

Dalam artikel ini, kami akan membahas berbagai hal tentang MTBF, seperti definisinya, keuntungan, dan cara menghitungnya dengan benar. Kami juga akan membahas masalah umum dalam menghitung MTBF formula, serta cara menggunakannya untuk meningkatkan efisiensi operasi di industri manufaktur.

- Mean Time Between Failure (MTBF) adalah metrik keandalan yang menunjukkan waktu rata-rata kegagalan yang dapat diperbaiki dari produk teknologi.

- MTBF (Mean Time Between Failure) bermanfaat untuk meningkatkan keandalan mesin, meningkatkan efisiensi, produktivitas lebih tinggi, analisis kinerja peralatan.

- Rumus MTBF (Mean Time Between Failures) yaitu MTBF = Jumlah jam operasional / Jumlah kegagalan

- Memantau efektivitas mesin dapat dilakukan melalui penerapan Software Manufaktur ScaleOcean.

1. Apa itu Mean Time Between Failure?

Mean Time Between Failure (MTBF) atau waktu rata-rata antar kegagalan adalah ukuran keandalan yang menunjukkan rata-rata durasi sistem dapat beroperasi normal sebelum terjadi kerusakan berikutnya. Nilai MTBF memberikan gambaran seberapa lama peralatan diperkirakan tetap berfungsi efektif di antara dua kegagalan yang berurutan.

Selain MTBF, penting juga untuk memperhatikan Mean Time to Repair (MTTR), yaitu metrik yang menghitung rata-rata waktu yang dibutuhkan untuk memperbaiki peralatan yang mengalami kegagalan hingga kembali beroperasi normal.

Dengan mengombinasikan MTBF dan MTTR, perusahaan dapat memperoleh pemahaman yang lebih lengkap mengenai keandalan sekaligus ketersediaan suatu sistem.

2. Apa Manfaat Mean Time Between Failure (MTBF)?

Mean time between failure (MTBF) berguna untuk menjadi acuan dalam mengelola aset dan strategi pemeliharaan. Melalui nilai MTBF, perusahaan dapat memperoleh gambaran tentang keandalan suatu peralatan sekaligus memprediksi potensi masalah yang mungkin terjadi. Berikut beberapa manfaat utama MTBF dalam produksi manufaktur:

- Merencanakan pemeliharaan preventif: Dengan mengetahui MTBF, jadwal servis dapat dibuat sebelum kerusakan muncul, sehingga peralatan lebih awet dan downtime bisa ditekan.

- Meningkatkan keandalan sistem: Nilai MTBF yang tinggi menunjukkan mesin atau sistem jarang bermasalah, sehingga kinerjanya lebih konsisten dan dapat diandalkan.

- Mengukur kinerja operasional: MTBF menjadi indikator penting (KPI) untuk mengevaluasi efektivitas pemeliharaan dan kualitas peralatan dari waktu ke waktu.

3. Rumus Mean Time Between Failure (MTBF)

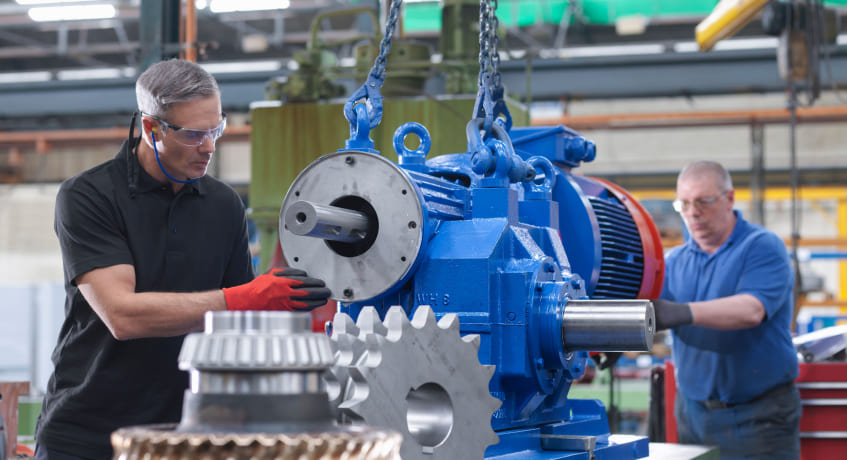

Dalam sektor ekstraktif, seperti pertambangan atau pengeboran minyak, perhitungan MTBF menjadi sangat penting untuk memantau kualitas alat berat dan mencegah kerusakan yang berdampak besar terhadap produktivitas.

Untuk menghitung rata-rata waktu antara kegagalan suatu mesin, rumus MTBF digunakan, yang menunjukkan seberapa handal mesin tersebut dalam operasi sehari-hari. Dengan mengetahui nilai MTBF, perusahaan dapat merencanakan strategi pemeliharaan dan mencegah kerugian karena downtime yang tidak diduga.

Di bawah ini adalah MTBF formula:

MTBF = Total Waktu Operasional / Jumlah Kegagalan

MTBF mengukur waktu rata-rata antara dua kegagalan yang dapat diperbaiki pada sistem atau komponen. Nilai MTBF yang lebih tinggi menunjukkan sistem atau komponen yang lebih andal dan tahan lama.

Misalkan sebuah mesin telah beroperasi selama 1000 jam dan mengalami 5 kegagalan dalam waktu tersebut, yang berarti rata-rata waktu antar kegagalannya adalah 200 jam. Dengan asumsi ini, perusahaan dapat mengatur pemeliharaan untuk dilakukan sebelum 200 jam operasi berikutnya untuk menghindari kegagalan tak terduga.

MTBF = 1.000/ 5 = 200 jam

4. Langkah-langkah untuk Menghitung MTBF Formula

Untuk memastikan hasil MTBF dapat digunakan dalam perencanaan pemeliharaan, diperlukan data yang akurat dan pendekatan sistematis. Perusahaan dapat mengoptimalkan efisiensi operasional mesin dan mengurangi downtime yang tidak terduga dengan mengikuti prosedur ini. Berikut adalah prosedurnya:

a. Kumpulkan Data Operasional

Catat total waktu operasi mesin dalam waktu tertentu. Data ini mencakup waktu kerja penuh mesin, termasuk waktu standby dan shift produksi. Pengumpulan data operasional yang lengkap dan akurat menjadi kunci untuk meningkatkan keandalan mesin dalam pendekatan total productive maintenance TPM. Untuk memastikan tidak ada data yang terlewat, gunakan log manual atau perangkat lunak pemantauan.

b. Identifikasi Kegagalan

Catat berapa banyak kegagalan mesin yang terjadi dalam waktu yang sama. Pastikan setiap kegagalan didokumentasikan dengan informasi tambahan, seperti waktu dan sumbernya. Data ini akan membantu dalam analisis pola kegagalan untuk upaya pemeliharaan terjadwal yang lebih tepat.

c. Gunakan Rumus MTBF

Untuk menghitung hasil, gunakan MTBF formula. Metode ini membantu dalam menghitung rasio waktu kegagalan terhadap waktu operasional keseluruhan. Untuk menemukan masalah dengan benar, analisis dan pengujian dengan data yang telah diverifikasi sangat penting.

d. Analisis Hasil

Nilai MTBF menunjukkan langkah-langkah pemeliharaan yang dibutuhkan. Jika nilainya rendah, pertimbangkan untuk meningkatkan jadwal perawatan mesin produksi yang preventif atau mengganti komponen kritis. Sebaliknya, nilai MTBF yang tinggi menunjukkan bahwa mesin beroperasi dengan baik dan hanya membutuhkan pemantauan rutin.

5. Tantangan Umum untuk Menghitung Waktu Rata-rata antara Kegagalan

Menghitung MTBF sulit, terutama ketika data yang tersedia tidak lengkap atau tidak terorganisir. Mesin manufaktur modern sering memiliki sistem yang kompleks, sehingga memerlukan metode analisis yang teliti. Untuk mendapatkan hasil MTBF yang akurat dan relevan, sangat penting untuk memahami pola kegagalan dengan baik.

a. Data Tidak Lengkap

Waktu operasi dan laporan maintenance mesin yang buruk dapat mempengaruhi akurasi perhitungan. Jika perusahaan tidak memiliki data yang tepat untuk menghitung MTBF, mereka mungkin mengalami kesalahan dalam perencanaan pemeliharaan.

Perusahaan harus memastikan bahwa setiap kegagalan dicatat secara menyeluruh, termasuk waktu, durasi, dan sumber kegagalan, agar laporan tersebut dapat digunakan untuk mengurangi kemungkinan kesalahan analisis.

b. Variasi Kegagalan

Kegagalan kecil mungkin mempengaruhi bagian kecil operasi, sementara kegagalan besar dapat menghentikan seluruh produksi. Ini karena tidak semua kegagalan memiliki dampak yang sama pada operasi. Agar perhitungan MTBF (Mean Time Between Failure) lebih representatif dan relevan, penting untuk mengklasifikasikan kegagalan berdasarkan efeknya.

c. Kompleksitas Sistem

Mesin manufaktur yang kompleks memiliki banyak komponen, sehingga sulit untuk menemukan penyebab utama kegagalan. Setiap komponen mungkin memiliki pola kegagalan yang berbeda, yang mempersulit penghitungan MTBF secara keseluruhan.

Seperti contohnya proses perawatan mesin produksi air kemasan yang menemukan penyebab utama kegagalan. Pendekatan ini tersebut biasanya didukung teknologi seperti sensor IoT dan analitik, dan membantu mengidentifikasi area bermasalah dengan lebih cepat dan akurat, sehingga perhiutngan MTBF menjadi lebih efektif.

Baca juga: Peran OEE (Overall Equipment Effectiveness) di Bisnis Manufaktur

6. Contoh Implementasi Waktu Rata-rata Antara Kegagalan

Dalam dunia bisnis, berikut adalah contoh implementasi mean time between failure, misalnya, sebuah pabrik manufaktur memiliki mesin produksi utama yang mengalami empat kali kegagalan dalam waktu operasi 1600 jam. Pabrik menghitung MTBF mesin tersebut sebesar 400 jam dengan menggunakan rumus MTBF, dan data ini membantu manajer pemeliharaan menjadwalkan servis setiap 350 jam untuk menghindari kegagalan berikutnya. Metode ini meningkatkan efisiensi operasional dan memperpanjang umur mesin secara keseluruhan.

7. Apa Perbedaan MTBF dan MTTR?

MTBF dan MTTR sama-sama digunakan dalam manajemen keandalan, namun fokusnya berbeda. MTBF mengukur rata-rata waktu operasional peralatan sebelum mengalami kegagalan, sedangkan MTTR menghitung rata-rata waktu yang dibutuhkan untuk memperbaiki peralatan hingga kembali berfungsi normal.

Sebagai contoh, sebuah mesin produksi memiliki MTBF 500 jam, artinya rata-rata mesin dapat beroperasi selama 500 jam sebelum rusak. Sedangkan, MTTR mesin tersebut adalah 3 jam, yang berarti setiap kali mesin gagal, rata-rata waktu perbaikannya adalah 3 jam sebelum dapat digunakan kembali.

Perbedaan ini menunjukkan bahwa MTBF berfokus pada interval operasional, sedangkan MTTR lebih menekankan pada durasi perbaikan.

8. Cara Memperbaiki Waktu Rata-rata Antara Kegagalan

Salah satu langkah penting untuk meningkatkan efisiensi operasional dan mengurangi downtime mesin adalah memperbaiki waktu rata-rata antara kegagalan (MTBF). Dengan metode yang tepat, perusahaan dapat memaksimalkan umur mesin dan menghindari gangguan produksi yang tidak terduga.

Menurut artikel Liputan6, praktik pemeliharaan pencegahan dapat meningkatkan keandalan aset dengan mengurangi risiko kerusakan cepat dan memperpanjang umur pakai mesin. Ini adalah beberapa tindakan yang dapat diambil:

a. Lakukan Pemeliharaan Preventif

Nilai MTBF (Mean Time Between Failure) menentukan jadwal pemeliharaan berkala. Ini memungkinkan perusahaan untuk mengatasi masalah yang mungkin terjadi sebelum terjadi kegagalan besar. Langkah ini juga meningkatkan umur mesin dan memastikan bahwa mesin selalu berjalan lancar.

b. Analisis Pola Kegagalan

Analisis ini menggunakan data historis untuk mengidentifikasi penyebab utama kegagalan. Ini menunjukkan komponen yang sering bermasalah, sehingga perusahaan dapat fokus memperhatikan dan memperbaiki area prioritas untuk mencegah kegagalan serupa.

c. Tingkatkan Pelatihan Karyawan

Pastikan operator mesin memahami cara menggunakan dan merawat peralatan dengan benar. Pelatihan yang efektif dapat mengurangi kesalahan operasional, yang merupakan penyebab utama kegagalan. Selain itu, operator yang terampil dapat mengidentifikasi masalah yang mungkin terjadi sebelum mempengaruhi kinerja mesin.

d. Manfaatkan Teknologi

Gunakan perangkat lunak pemantauan seperti ScaleOcean untuk menemukan masalah yang mungkin terjadi sebelum terjadi kegagalan. Perusahaan dapat memantau anomali dalam real-time berkat teknologi ini sebagai bagian dari pemeliharaan prediktif. Keputusan terkait pemeliharaan dibuat lebih cepat dan akurat dengan integrasi data otomatis.

9. Pantau Downtime Mesin dan Jadwalkan Maintenance Otomatis dengan Software Manufaktur ScaleOcean

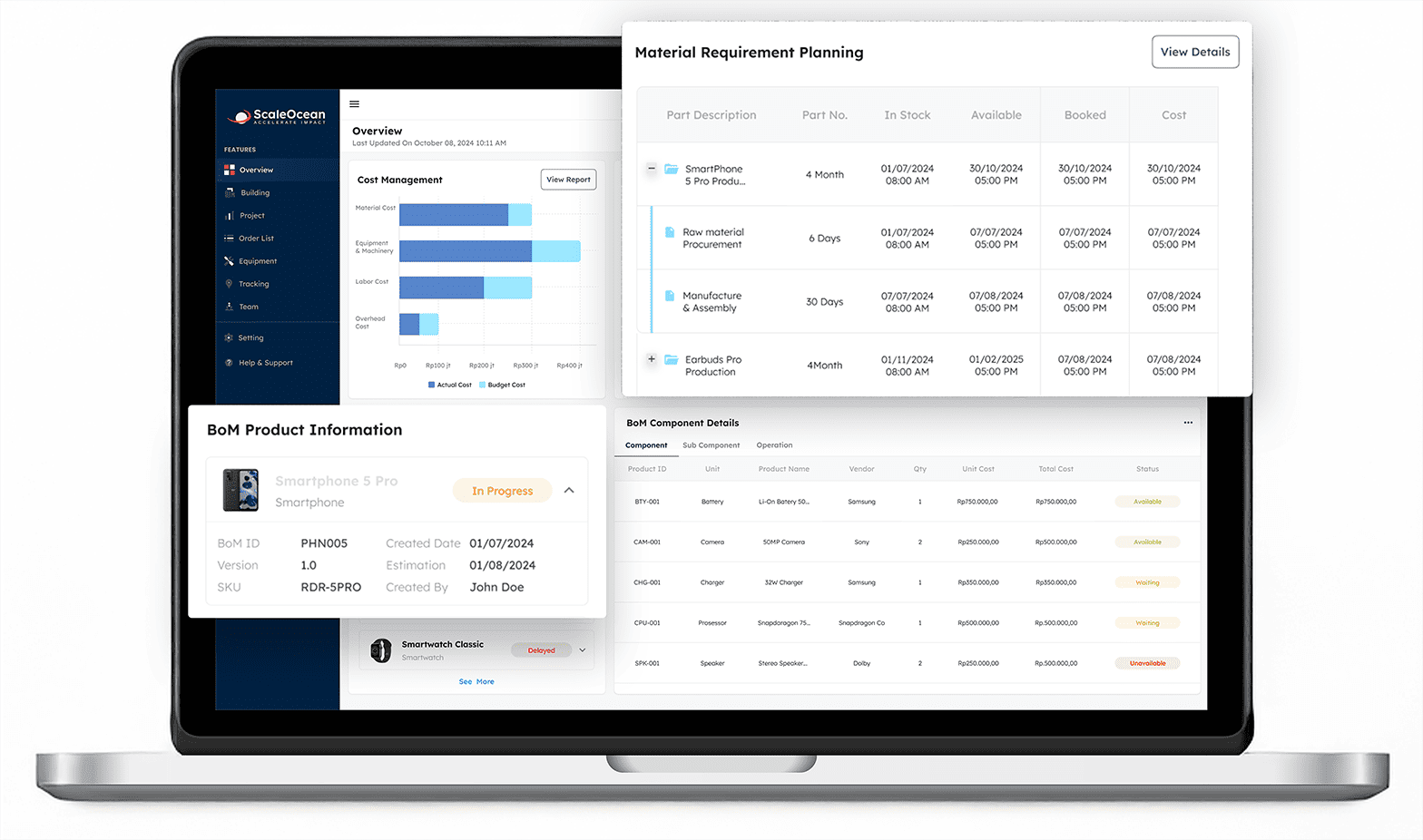

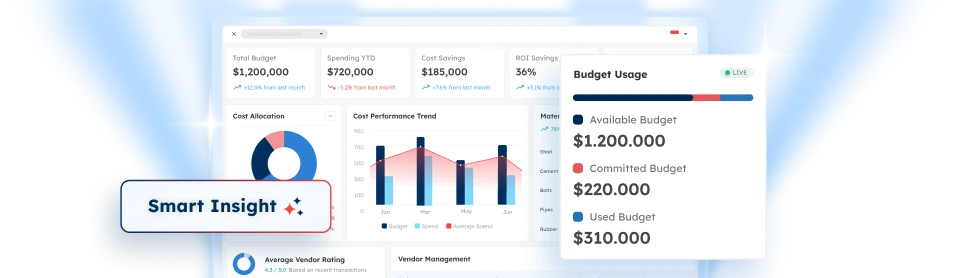

ScaleOcean adalah solusi perangkat lunak manufaktur canggih yang membantu perusahaan memantau downtime mesin secara otomatis dan menghitung MTBF dengan akurat. Dengan kemampuan seperti analisis real-time, pelaporan otomatis, dan integrasi data, ScaleOcean menghadirkan kemampuan untuk mengoptimalkan proses operasional pabrik Anda.

Coba demo gratis ScaleOcean hari ini untuk memahami bagaimana solusi ini dapat meningkatkan efisiensi produksi dan membantu Anda mengelola mesin dengan lebih baik. Berikut beberapa fitur terbaik yang dimiliki software manufaktur ScaleOcean:

- Analisis Real-Time, memantau data performa mesin secara langsung untuk menemukan masalah yang mungkin terjadi sebelum kegagalan terjadi, membantu tim pemeliharaan membuat keputusan yang lebih baik.

- Pelaporan Otomatis, tidak memerlukan proses manual untuk menghasilkan laporan downtime mesin dan (Mean Time Between Failure) secara otomatis. Laporan yang akurat dan terstruktur membantu perusahaan merencanakan jadwal pemeliharaan preventif dan menemukan pola kegagalan.

- Integrasi Data yang Mudah, Platform menggabungkan berbagai data operasional untuk memastikan konsistensi. Sistem terintegrasi memungkinkan bisnis untuk melakukan analisis lebih efisien dan membuat keputusan berbasis data lebih cepat.

- Peningkatan Efisiensi Operasional, mengurangi downtime mesin, meningkatkan produktivitas dan mempermudah pencapaian target produksi. Selain itu, fitur otomatisasi mengurangi kebutuhan untuk intervensi manual, yang memungkinkan tim untuk berkonsentrasi pada pekerjaan strategis lainnya.

- Pemantauan dan Prediksi Kinerja, menggunakan data historis untuk memprediksi kebutuhan pemeliharaan dan memantau kinerja mesin secara teratur. mengurangi kemungkinan kegagalan tiba-tiba yang dapat mengganggu produksi

Baca juga: 22 Software Manufaktur Terbaik untuk Efisiensi Pabrik

10. Kesimpulan

Untuk meningkatkan efisiensi operasional di industri manufaktur, teknologi penghitungan MTBF formula dan pemantauan downtime sangat penting. Perusahaan dapat mengoptimalkan jadwal pemeliharaan, mengurangi downtime, dan memantau performa mesin secara otomatis dengan solusi seperti ScaleOcean. Dengan fitur unggulannya, seperti analisis real-time dan pelaporan otomatis, Anda dapat memaksimalkan data operasional secara efektif.

Bagi perusahaan manufaktur yang ingin meningkatkan efisiensi dan mempertahankan kelancaran proses produksi, ScaleOcean adalah mitra terpercaya. Dengan mencoba demo gratis ScaleOcean, Anda dapat melihat langsung bagaimana solusi ini membantu menghemat waktu dan menghemat uang. Untuk meningkatkan bisnis Anda, masukkan ScaleOcean ke dalam strategi operasional Anda.

FAQ:

1. Apa yang dimaksud dengan waktu antara kegagalan?

Waktu rata-rata antar kegagalan (Mean Time Between Failures atau MTBF) mengukur interval rata-rata antara kerusakan pada sistem. MTBF berfungsi sebagai metrik penting dalam pemeliharaan untuk menilai kinerja, keandalan, dan desain peralatan, khususnya pada aset yang kompleks atau vital.

2. Apa itu MTBF dan MTTR?

Industri secara umum melacak sejumlah metrik penting seperti MTBF (waktu rata-rata sebelum kegagalan), MTTR (waktu rata-rata pemulihan atau perbaikan), MTTF (waktu rata-rata hingga kegagalan), dan MTTA (waktu rata-rata untuk mengakui). Metrik ini membantu tim teknologi mengevaluasi frekuensi insiden dan kecepatan respons secara menyeluruh.

3. Apa perbedaan antara MTBF dan MTBA?

Secara umum, MTBF dan MTBA menjadi metrik penting dalam menilai tingkat keandalan suatu sistem atau produk. MTBF berfungsi untuk memperkirakan frekuensi kegagalan dan merancang jadwal pemeliharaan preventif, sementara MTBA mengukur efisiensi sistem yang membutuhkan intervensi manusia selama operasional.

PTE LTD..png)

.png)

.png)

.png)

.png)