Cara Mencari MPS dan Rumus Hitungnya untuk Manufaktur

3 Min Read Posted on 08 May 2024

Daftar Isi

Agar dapat mengelola penjadwalan produksi yang maksimal demi mencapai efisiensi dan produktivitas dalam perusahaan manufaktur, Anda bisa mencari jumlah produk yang tepat dan bisa disusun dalam penjadwalan induk produksi yang akurat dengan melakukan perhitungan dengan rumus MPS.

Dengan mengetahui cara menghitung MPS, Anda bisa memastikan ketersediaan produk sesuai dengan permintaan pasar. Maka dari itu, ayo simak bersama penjelasan kali ini mengenai fungsi serta aspek penting untuk mengetahui cara mencari MPS yang tepat untuk memudahkan perusahaan Anda memenuhi kebutuhan pelanggan secara tepat waktu.

1. Fungsi MPS di Perusahaan Manufaktur

Master production schedule adalah salah satu metode perencanaan produksi yang berfokus pada produk akhir berdasarkan kuantitas dan periode waktu. MPS ini berperan sangat penting untuk mengelola sumber daya bisnis Anda, juga kapasitas produksi dan menjaga komunikasi baik dengan pelanggan. Tapi tidak hanya itu, ada beberapa fungsi utama MPS yang akan memudahkan kegiatan produksi Anda secara menyeluruh.

a. Material and Capacity Requirement Planning

Fungsi pertama MPS berkaitan dengan kebutuhan material dan kapasitas dalam perusahaan manufaktur, yang akan membantu menentukan jumlah bahan baku yang dibutuhkan dan kapan barang tersebut harus dipesan untuk memenuhi penjadwalan produksi yang telah ditetapkan. Hal tersebut juga akan memastikan bahwa tidak ada kekurangan atau kelebihan stok yang bisa mengganggu alur proses produksi.

Ada MPS juga akan memudahkan pengoptimalan kapasitas produksi dengan perencanaan pengerjaan produksi sesuai dengan kapasitas yang tersedia. Dengan begitu, Anda bisa terhindar dari overloading dan underutilization terhadap sumber daya dan peralatan yang sesuai dengan kapasitasnya.

b. Production and Purchasing Order

MPS juga berfungsi sebagai jembatan antara produksi dan purchasing order yang secara proaktif akan mengelola pesanan untuk bahan baku dan komponen yang diperlukan dalam proses produksi. Hal ini akan membantu waktu penerimaan material secara lebih akurat, dan mengurangi risiko keterlambatan produksi karena kekurangan material.

Penjadwalan MPS ini akan mendukung aktivitas produksi dan pembelian dengan memastikan bahwa kedua aspek tersebut dapat menghasilkan informasi yang sama mengenai kebutuhan produksi mendatang. Hal ini penting untuk menjaga kelancaran produksi dan efisiensi kerja, mengurangi downtime dan juga bisa meningkatkan throughput produksi.

c. Basis untuk Delivery Promises

MPS menjadi dasar kuat yang berfungsi sebagai basis janji pengiriman yang realistik kepada pelanggan, sehingga dengan adanya penjadwalan dan kapasitas yang telah ditetapkan perusahaan manufaktur bisa membuat estimasi pengiriman yang akurat kepada pelanggan. Delivery promises ini sangat berpengaruh pada kepercayaan dan kepuasan pelanggan, karena efektivitasnya bisa mempertahankan pelanggan dan mendapatkan pesanan baru di kemudian hari.

d. Penentuan Kebutuhan Sumber Daya dan Kapasitas

Fungsi terakhir yaitu sebagai landasan untuk penentuan kebutuhan sumber daya dan kapasitas, sehingga dengan penjadwalan aktual perusahaan bisa mengidentifikasi kebutuhan mengenai tenaga kerja, mesin, dan peralatan yang dibutuhkan dengan lebih akurat. Penggunaan data dari MPS juga akan memudahkan Anda membuat perencanaan ekspansi kapasitas produksi, dan modifikasi dalam tata letak pabrik untuk memaksimalkan produktivitas dan efisiensi proses manufaktur.

2. Aspek untuk Ketahui Cara Mencari MPS

Untuk mengetahui cara mencari MPS, Anda harus mengetahui apa saja aspek yang harus diinput dan harus dipertimbangkan untuk memastikan bahwa semua proses produksi dapat berjalan dengan optimal. Berikut ini beberapa komponen penting untuk mengetahui cara mencari MPS di perusahaan manufaktur.

a. Data Permintaan Total

Komponen pertama untuk mengetahui cara mencari MPS adalah data permintaan yang mencakup proyeksi penjualan, pesanan yang sudah dikonfirmasi, dan demand forecast di masa depan dengan mengacu pada analisis pasar. Pengumpulan data ini akan bermanfaat untuk menyesuaikan kapasitas produksi dengan permintaan pasar yang sebenarnya.

b. Status Inventory

Status inventory adalah informasi mengenai jumlah stok saat ini termasuk bahan baku, komponen dalam proses dan barang jadi. Penginputan data ini penting untuk menentukan kebutuhan produksi tambahan dan untuk memperbarui jadwal produksi secara real-time. Status inventory yang akurat akan memudahkan perusahaan untuk mengambil keputusan pembelian, dan produksi yang lebih tepat.

c. Plan Production

Input untuk mengetahui cara mencari MPS adalah dengan plan production yang mencakup kapan dan berapa banyak dari setiap produk yang harus diproduksi adalah komponen yang harus diperhatikan. Perencanaan tersebut dapat Anda lihat dari analisis data dan status inventory, dan harus fleksibel dengan menyesuaikan dengan perubahan mendadak dalam permintaan maupun masalah produksi yang tidak terduga.

d. Data Perencanaan

Data perencanaan juga harus diinput yang mencakup lot sizing atau ukuran pemesanan optimal, faktor penyusutan, safety stock, dan lead time. Semua faktor ini berperan penting dalam mengoptimalkan operasi produksi dan meminimalkan risiko kegagalan dalam memenuhi permintaan pelanggan.

e. Informasi dari RCCP

RCCP atau Rough Cut Capacity Planning adalah informasi yang menyediakan pandangan kasar mengenai kapasitas produksi yang tersedia dalam fasilitas perusahaan manufaktur. Informasi dari RCCP ini meliputi jadwal produksi, tenaga kerja lembur, sub-contract, peralatan, kapasitas gudang, capability supplier terhadap material dan bagian lainnya, serta sumber daya keuangan.

Informasi RCCP akan membantu pembuatan MPS dengan menentukan apakah kapasitas produksi yang ada cukup untuk memenuhi rencana produksi yang diusulkan atau apakah perlu penyesuaian. Selain itu, akan membantu perusahaan dalam membuat keputusan tentang investasi dalam kapasitas tambahan, penjadwalan ulang pekerjaan, atau penggunaan outsourcing untuk memenuhi permintaan.

3. Rumus MPS yang Tepat

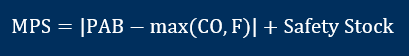

Agar memudahkan mencari dan mengetahui cara menghitung MPS, Anda harus mengetahui bagaimana rumus MPS yang tepat agar dapat menghasilkan jumlah barang yang sesuai dengan permintaan dan juga untuk pembuatan jadwal produksi yang akurat. Berikut rumus MPS yang bisa perusahaan manufaktur gunakan:

Dari rumus MPS berikut, kita melihat ada beberapa istilah asing yang harus diketahui bersama. PAB dalam rumus tersebut adalah projected available balances, yaitu persediaan akhir yang tersedia dalam gudang manufaktur setelah dilakukannya penjualan dan pengiriman di periode sebelumnya.

Dalam rumus MPS juga terdapat max(CO,F), maksudnya adalah perbandingan antara CO (Customer Order) dengan F (Forecast). Dimana jika CO > F maka Anda bisa menggunakan CO yang Anda miliki untuk menghitung MPS ini. Begitupun sebaliknya, jika CO < F, maka Anda harus menggunakan forecast dalam produksi untuk menghitung MPS dengan akurat.

Sedangkan safety stock adalah tambahan produk yang diproduksi yang disimpan dalam inventory yang berguna sebagai stok pengaman untuk mengatasi fluktuasi yang tidak terduga seperti forecast penjualan yang meningkat, pesanan pelanggan di waktu singkat atau sering disebut dengan short-term customer orders, serta penyerahan item untuk pengisian kembali inventory manufaktur.

4. Cara Menghitung MPS di Manufaktur

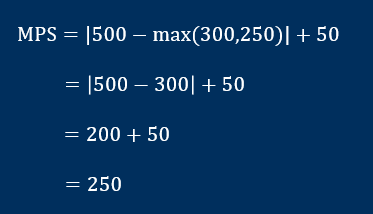

Nah, setelah mengetahui rumus MPS yang tepat, Anda baru bisa menghitungnya dengan baik untuk menghasilkan jumlah tepat dalam penjadwalan produksi di perusahaan manufaktur Anda. Kita akan memahami dan mengetahui cara menghitung MPS dengan contoh skenario yang telah dibuat. Anda harus menyimak beberapa informasi berikut:

Perusahaan manufaktur yaitu PT. WS Cycle mengalami puncak permintaan yang tinggi karena telah memasuki musim semi, dan banyak orang yang ingin beraktivitas outdoor dengan menggunakan sepeda. Pada bulan sebelumnya, perusahaan ini telah mengirimkan produk pesanan kepada distributor, dan saat ini tengah dilakukan evaluasi kebutuhan produksi untuk bulan sebelumnya dengan membuat MPS yang tepat.

Di bulan sebelumnya, PT. WS Cycle telah mengirimkan barangnya dan menyisakan 500 unit sepeda dalam inventorynya. Perusahaan telah menerima pesanan yang harus dikirimkan bulan ini yaitu sebanyak 300 unit sepeda, sedangkan berdasarkan analisis tren penjualan tahunan yang telah dilakukan tim purchasing, terdapat forecast penjualan sekitar 250 unit sepeda yang harus diproduksi bulan ini.

Meskipun begitu, PT. WS Cycle ini selalu melakukan produksi untuk mempertahankan safety stock agar bisa mengantisipasi permintaan mendadak atau masalah produksi sebanyak 50 Unit sepeda. Dari informasi ini akan mudah untuk menghitung MPS ini dengan menggunakan rumus yang telah diuraikan sebelumnya.

Cara menghitung MPS ini menggunakan jumlah customer order yang diterima daripada forecast penjualan yang telah dilakukan. Karena CO > F, maka dihitunglah MPS ini dengan jumlah CO tersebut. Sehingga hasil dari perhitungan ini adalah diketahui bahwa perusahaan manufaktur harus memproduksi 250 Unit sepeda pada bulan ini untuk memenuhi CO yang diterima agar bisa meningkatkan kepuasan pelanggan.

5. Kesimpulan

Penjelasan ini dapat kita simpulkan bahwa master production schedule dengan fungsi utamanya akan membantu penjadwalan produksi dengan baik, sehingga Anda bisa menyesuaikan produksi dengan permintaan pasar dan mengoptimalkan penggunaan sumber daya.

Dengan mengetahui cara menghitung MPS dengan rumus yang tepat, Anda dapat menghindari kelebihan produksi atau kekurangan stok, mengurangi biaya, dan meningkatkan kepuasan pelanggan dengan memastikan produk tersedia ketika dibutuhkan. Oleh karena itu, MPS menjadi elemen krusial dalam perencanaan produksi yang efektif dan efisien dalam perusahaan manufaktur.

Dapatkan update konten terbaik kami

secara rutin di Inbox Anda!

REKOMENDASI

Artikel Terkait

Nov 21, 2024 3 Min Read

Jenis Konstruksi Jalan, Tahap Pengerjaan, dan Strateginya

Nov 20, 2024 3 Min Read

12 Document Management Software Terbaik untuk Bisnis 2024

Nov 19, 2024 3 Min Read

Sistem Akuntansi: Manfaat, Komponen, dan Contohnya

Nov 19, 2024 3 Min Read

Rekapitulasi Jurnal: Pengertian, Fungsi, Jenis, dan Contoh

REKOMENDASI

Artikel Terkait