Tahukah Anda bahwa stok yang terlalu sedikit dapat menghambat operasional, sementara stok berlebih justru meningkatkan biaya penyimpanan? Inilah mengapa safety stock menjadi elemen penting dalam manajemen persediaan, terutama bagi industri manufaktur, ritel, dan logistik. Dengan cadangan yang tepat, bisnis dapat menghindari kehabisan stok tanpa membebani anggaran.

Untuk menjaga kelancaran rantai pasokan dan produksi, pemahaman mengenai safety stock dalam manajemen persediaan sangatlah diperlukan. Stok cadangan ini berfungsi sebagai perlindungan terhadap ketidakpastian permintaan atau gangguan pasokan, memastikan ketersediaan barang saat dibutuhkan.

Dalam artikel ini, kami akan membahas informasi lengkap mengenai pengertian safety stock, keterkaitannya dengan reorder point, metode perhitungan, serta contoh perhitungan manual. Selain itu, kami juga membahas solusi efisien menggunakan software manajemen persediaan agar bisnis Anda dapat memenuhi permintaan pelanggan secara optimal, bahkan di tengah tantangan tak terduga.

1. Pengertian Safety Stock

Safety stock adalah persediaan tambahan yang disimpan untuk mengantisipasi ketidakpastiaan permintaan dan gangguan rantai pasokan. Bisnis menggunakan stok cadangan ini agar operasional tetap berjalan meskipun terjadi keterlambatan bahan baku, permintaan mendadak, atau kendala distribusi.

Dikenal juga sebagai buffer stock, tujuan utama penggunaannya untuk memastikan ketersediaan barang tanpa risiko kekosongan stok yang dapat menghambat produksi atau penjualan. Dengan strategi yang tepat, perusahaan dapat menjaga keseimbangan antara efisiensi biaya dan kepuasan pelanggan, sehingga rantai pasokan tetap stabil dan responsif terhadap perubahan pasar.

Baca Juga: 5 Jenis Kode Inventaris Barang, Contoh, dan Cara Buatnya

2. Manfaat Safety Stock

Dalam operasional bisnis, manajemen persediaan yang efektif menjadi kunci kelancaran rantai pasokan dan produksi. Salah satu elemen pentingnya adalah safety stock manajemen persediaan, yang berperan strategis dalam mendukung berbagai aspek operasional dan keberlanjutan bisnis. Berikut adalah beberapa manfaatnya:

a. Menjaga Ketersediaan Produk untuk Memenuhi Permintaan Pelanggan

Pertama-tama, persediaan tambahan membantu bisnis menjaga ketersediaan produk sehingga dapat memenuhi kebutuhan pelanggan tanpa penundaan. Berdasarkan IBM, menyeimbangkan jumlah persediaan stock di beberapa lokasi bisa menjadi hal yang rumit. Terutama, ketika bisnis tidak memiliki stok yang cukup, mereka berisiko kehilangan penjualan.

Oleh karena itu, menghitung safety stock dalam supply chain secara akurat sangatlah penting. Dengan memastikan stok tetap tersedia, perusahaan dapat mempertahankan kepuasan pelanggan dan menghindari kehilangan peluang penjualan akibat kekosongan produk.

b. Mencegah Kehabisan Stok yang Mengganggu Operasional dan Reputasi

Kehabisan stok dapat menghambat operasional dan merusak reputasi perusahaan di mata pelanggan. Dengan adanya buffer stock, perusahaan dapat mengantisipasi ketidakpastian permintaan atau gangguan pasokan. Manajemen persediaan yang melibatkan buffer stock dan persediaan tambahan dalam manajemen persediaan membantu menjaga kelancaran proses produksi dan distribusi, meskipun menghadapi tantangan yang tak terduga.

c. Meningkatkan Fleksibilitas Terhadap Perubahan Pasar dan Gangguan Pasokan

Kemudian, fluktuasi pasar dan gangguan pasokan juga dapat terjadi kapan saja, namun safety stock memberikan fleksibilitas untuk menghadapinya. Dengan persediaan cadangan, perusahaan dapat menyesuaikan strategi dan tetap memenuhi permintaan pasar tanpa mengorbankan produktivitas atau pelayanan.

3. Hubungan Safety Stock dengan Reorder Point

Reorder Point (ROP) adalah titik atau level persediaan di mana suatu perusahaan harus melakukan pemesanan ulang untuk mengisi stok barang. Tujuan utama dari reorder point adalah memastikan bahwa barang persediaan tidak habis sebelum pesanan baru tiba, sehingga operasional bisnis dapat berjalan lancar tanpa gangguan.

Tanpa persediaan tambahan, reorder point hanya didasarkan pada permintaan harian rata-rata dan lead time. Namun, dengan adanya tambahan persediaan, reorder point menjadi lebih tinggi untuk memastikan bahwa perusahaan memiliki buffer yang cukup jika terjadi ketidakpastian dalam permintaan atau pasokan.

Dengan demikian, fungsi tambahan persediaan adalah sebagai faktor pengaman yang meningkatkan keandalan sistem persediaan. Untuk menghitung reorder point, berikut formula perhitungannya:

Reorder Point = (Permintaan Harian Rata-rata × Lead Time) + Safety Stock

3. Metode Menghitung Safety Stock

Metode menghitung safety stock adalah komponen krusial dalam manajemen persediaan yang berfungsi sebagai penyangga untuk mengatasi ketidakpastian permintaan dan lead time. Perhitungan secara akurat memerlukan pendekatan yang sesuai dengan karakteristik bisnis dan data yang tersedia. Berikut adalah beberapa metode perhitungannya:

a. Metode Dasar (Basic Method)

Metode dasar adalah pendekatan sederhana dalam menentukan safety stock manajemen persediaan. Perusahaan menggunakan data permintaan dan lead time maksimum serta rata-rata. Tujuannya adalah untuk mengantisipasi skenario terburuk dalam permintaan dan pasokan.

Tidak hanya itu, metode ini cocok untuk bisnis dengan data historis yang lengkap dan fluktuasi yang relatif stabil. Untuk perhitungannya, Anda dapat menggunakan rumus persediaan barang berikut:

Safety Stock = (Permintaan Harian Maksimum × Lead Time Maksimum) – (Permintaan Harian Rata-rata × Lead Time Rata-rata)

b. Metode Fixed Safety Stock

Dalam metode ini, perusahaan menetapkan jumlah persediaan tambahan tetap berdasarkan kebijakan internal. Jumlah ini tidak didasarkan pada perhitungan matematis yang rumit, melainkan pada pengalaman dan pertimbangan manajemen.

Metode ini memberikan fleksibilitas, tetapi juga berisiko jika tidak ditinjau secara berkala. Berikut adalah rumus perhitungan dengan metode berikut:

Safety Stock = Jumlah Tetap yang Ditentukan

c. Metode Time-Based Calculation

Metode ini mempertimbangkan variabilitas permintaan dan lead time untuk menentukan tambahan persediaan yang optimal. Tujuannya adalah untuk menemukan keseimbangan antara risiko kehabisan stok dan biaya penyimpanan.

Metode ini cocok untuk bisnis dengan ketidakpastian permintaan dan lead time yang signifikan. Dengan mempertimbangkan variabilitas permintaan dan lead time, berikut rumus persediaan barang:

Safety Stock = (Permintaan Harian Rata-rata × Lead Time) + (Z × Standar Deviasi Permintaan × √Lead Time)

d. Metode Heizer & Render

Metode heizer & render menggunakan faktor layanan (Z) dan standar deviasi permintaan untuk menghitung contoh safety stock. Faktor layanan mencerminkan tingkat kepercayaan perusahaan terhadap ketersediaan stok.

Metode ini lebih akurat daripada metode dasar, tetapi memerlukan pemahaman tentang statistik. Untuk menghitung safety stock manajemen persediaan, Anda dapat menggunakan rumus perhitungan metode heizer & render adalah sebagai berikut:

Safety Stock = Z × Standar Deviasi Permintaan × √Lead Time

e. Metode Greasley

Terakhir, terdapat juga metode greasley merupakan kombinasi antara permintaan rata-rata, lead time, dan faktor layanan. Metode ini menghasilkan perhitungan safety stock dalam manajemen persediaan yang komprehensif.

Metode ini cocok untuk bisnis dengan data historis yang lengkap dan ingin mencapai tingkat layanan yang tinggi. Untuk menghitungnya, Anda dapat menggunakan formula di bawah ini:

Safety Stock = (Permintaan Harian Rata-rata × Lead Time) + (Z × Standar Deviasi Permintaan × √Lead Time)

4. Contoh Perhitungan Manual Safety Stock

Untuk lebih mudah memahami bagaimana perhitungan manual safety stock dalam supply chain, simak contoh studi kasus berikut. Sebuah perusahaan manufaktur memiliki data permintaan harian rata-rata sebesar 100 unit dengan standar deviasi permintaan 20 unit. Lead time untuk pengiriman barang dari pemasok adalah 5 hari.

Kemudian, perusahaan ingin memastikan tingkat layanan (service level) sebesar 95%, yang sesuai dengan nilai Z (faktor layanan) sebesar 1,65. Tujuan perusahaan adalah menghitung tambahan persediaan untuk mengantisipasi ketidakpastian permintaan dan lead time.

Untuk menghitung tambahan persediaan, perusahaan menggunakan metode Time-Based Calculation, yang mempertimbangkan variabilitas permintaan dan lead time. Anda dapat menggunakan rumus persediaan barang berikut:

Safety Stock = (Z × Standar Deviasi Permintaan × √Lead Time)

Dalam contoh safety stock ini, langkah-langkah perhitungan dengan metode Time-Based Calculation adalah sebagai berikut:

- Identifikasi Nilai Z: Nilai Z 1,65 menjadi nilai untuk tingkat layanan 95%, menunjukkan deviasi yang dapat diterima untuk memenuhi permintaan pelanggan.

- Hitung Akar Kuadrat Lead Time: √5 hari = 2,24, memperhitungkan variabilitas waktu pengiriman dalam perhitungan tambahan persediaan.

- Kalikan Standar Deviasi dengan Akar Lead Time: 20 unit × 2,24 = 44,8, mengukur variabilitas permintaan selama lead time.

- Kalikan Hasil dengan Nilai Z: 1,65 × 44,8 = 73,92, menentukan contoh safety stock untuk mencapai tingkat layanan 95%.

- Safety Stock Dibulatkan: 74 unit sebagai stok pengaman untuk mengantisipasi ketidakpastian permintaan dan lead time.

Secara keseluruhan, hasil perhitungan menunjukkan bahwa perusahaan perlu menyimpan 74 unit sebagai tambahan persediaan untuk mempertahankan tingkat layanan 95%. Artinya, perusahaan memiliki buffer yang cukup untuk mengatasi ketidakpastiaan dalam permintaan hingga 20 unit per hari dan lead time selama 5 hari.

Dengan memahami contoh safety stock ini, risiko kehabisan stok (stockout) dapat diminimalkan, sehingga operasional produksi dan pemenuhan pesanan pelanggan tidak terganggu. Untuk mempermudah perhitungan dan pengelolaan stok yang lebih efisien, penggunaan aplikasi inventaris barang terbaik dapat menjadi solusi yang optimal dalam mengoptimalkan manajemen persediaan pada bisnis Anda.

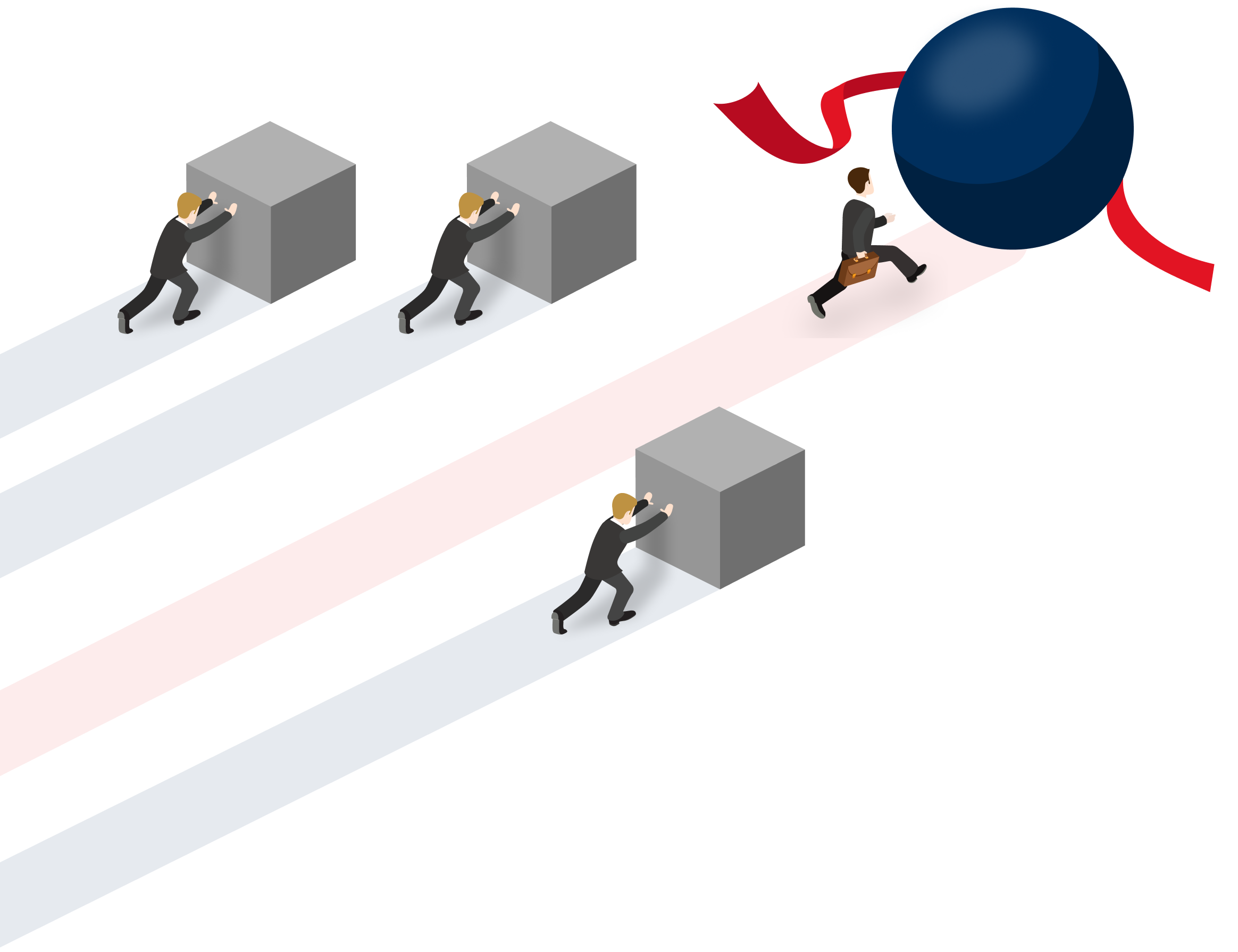

5. Tantangan dalam Pengelolaan Safety Stock Secara Manual

Pengelolaan tambahan persediaan secara manual seringkali dihadapkan pada berbagai tantangan yang dapat memengaruhi akurasi dan efisiensi manajemen persediaan. Meskipun metode manual dapat dilakukan, proses ini rentan terhadap kesalahan dan keterbatasan. Berikut adalah beberapa tantangan utama yang perlu diperhatikan.

a. Tantangan dalam Memantau dan Memperbarui Data Secara Real-Time

Pertama, memantau dan memperbarui data secara real-time menjadi sulit dalam pengelolaan manual karena ketergantungan pada pencatatan fisik atau spreadsheet. Perubahan permintaan, lead time, atau kondisi pasar yang cepat seringkali tidak tercatat secara tepat waktu, mengakibatkan perhitungan tambahan persediaan yang tidak akurat.

b. Risiko Kesalahan Manusia dalam Perhitungan dan Input Data

Proses manual rentan terhadap kesalahan manusia, baik dalam perhitungan matematis maupun input data. Kesalahan kecil dalam memasukkan angka atau menghitung standar deviasi dapat menyebabkan perbedaan signifikan dalam jumlah tambahan stok yang ditentukan. Akibatnya, perusahaan mungkin menghadapi biaya tambahan atau gangguan operasional.

c. Keterbatasan dalam Menganalisis Tren Permintaan dan Lead Time

Analisis tren permintaan dan lead time memerlukan data historis yang komprehensif dan alat analisis yang canggih. Dalam sistem manual, keterbatasan tools dan waktu sering menghambat kemampuan untuk menganalisis pola permintaan secara mendalam.

Oleh karena itu, penggunaan software stok barang dapat mengatasi masalah ini memungkinkan prediksi safety stock dalam manajemen persediaan yang lebih tepat dan menghindari ketidakseimbangan persediaan yang dapat merugikan bisnis.

6. Solusi Efisien Perhitungan Safety Stock dengan Software ScaleOcean

ScaleOcean WMS menghadirkan solusi canggih untuk mengoptimalkan manajemen stok, memastikan perusahaan selalu memiliki tingkat persediaan yang ideal. Dengan fitur perhitungan otomatis safety stock dan reorder point, sistem ini menganalisis data historis, tren permintaan, serta lead time pemasok untuk menentukan jumlah stok pengaman yang optimal.

Analisis tren permintaan memungkinkan bisnis mengantisipasi fluktuasi pasar dan menghindari risiko overstock atau stockout. Selain itu, integrasi dengan sistem ERP, termasuk penggajian dan akuntansi, memastikan seluruh proses bisnis berjalan efisien. Dengan mencoba demo gratisnya, ScaleOcean memungkinkan perusahaan mengeksplorasi fitur-fitur unggulan sebelum implementasi sistem secara penuh.

- Real-Time Inventory Tracking: Memantau stok secara langsung dengan barcode, QR code, atau RFID untuk memastikan akurasi dan visibilitas penuh.

- Smart Safety Stock & Calculation: Menghitung stok pengaman otomatis berdasarkan tren permintaan, lead time pemasok, dan data historis untuk mencegah kekurangan stok.

- Reorder Point & Automated Replenishment: Memberikan notifikasi otomatis saat stok mencapai batas minimum dan mengotomatiskan pemesanan ulang agar persediaan tetap optimal.

- Putaway Optimization: Mengoptimalkan penyimpanan barang dengan algoritma cerdas agar proses penyimpanan dan pengambilan lebih cepat dan efisien.

- Smart Picking & Packing System: Menggunakan metode FIFO, LIFO, atau FEFO untuk pengambilan barang akurat dan sistem packing otomatis sesuai pesanan.

- Order Management & Fulfillment Tracking: Mengelola pesanan secara real-time dengan tracking otomatis untuk memastikan pengiriman cepat dan akurat kepada pelanggan.

Baca Juga: Konsep Gudang Manufaktur Sebagai Pusat Logistik

7. Kesimpulan

Penerapan safety stock yang efektif membantu bisnis menghindari gangguan operasional, menjaga kepuasan pelanggan, dan meningkatkan daya saing di pasar. Dengan strategi persediaan yang tepat, perusahaan dapat menghadapi ketidakpastian permintaan dan kendala pasokan tanpa risiko kehabisan stok yang berpotensi merugikan proses produksi maupun distribusi.

Optimalkan manajemen safety stock dengan Software WMS ScaleOcean untuk meningkatkan efisiensi pengelolaan persediaan. Sistem ini membantu perusahaan memantau stok secara real-time, mengotomatiskan perhitungan reorder point, dan mengurangi risiko kelebihan atau kekurangan stok. Dengan solusi yang tepat, bisnis dapat memastikan kelancaran operasional dan memberikan layanan terbaik bagi pelanggan.

FAQ:

1. Apa yang dimaksud dengan safety stock?

Safety stock adalah persediaan tambahan yang untuk mengatasi ketidakpastian permintaan dan ketidakpastian rantai pasokan. Bisnis perlu menyimpan stok cadangan agar dapat mengurangi risiko kehabisan barang ketika permintaan meningkat.

2. Apakah safety stock sama dengan buffer stock?

Meskipun keduanya memiliki perbedaan yang jelas, banyak orang menyamakan buffer stock dan safety stock. Buffer stock adalah stok cadangan untuk mengantisipasi ketidakpastiaan dalam permintaan dan pasokan, sementara stock pengamanan lebih fokus pada mengatasi ketidakpastian dalam lead time dan perubahan permintaan.

3. Faktor apa saja yang menentukan kuantitas safety stock?

1. Tingkat permintaan yang tidak pasti – Fluktuasi permintaan membuat perusahaan perlu menjaga stok cadangan.

2. Lead time – Waktu yang diperlukan untuk mendapatkan kembali persediaan mempengaruhi keputusan persediaan tambahan.

3. Tingkat persediaan – Stok yang ada menentukan kebutuhan cadangan.

4. Kualitas produk – Kualitas mempengaruhi kecepatan rotasi persediaan.

5. Tingkat pembayaran – Proses pembayaran yang lambat dapat mengganggu ketersediaan stok.

Klik untuk Mulai Chat

Klik untuk Mulai Chat