Dalam rantai pasok, setiap tahapnya merupakan proses penting yang harus dilakukan dengan optimal. Tahap paling krusial dalam hal ini adalah proses picking dalam gudang, karena ini menjadi proses pertama dalam pengiriman barang dan proses yang memastikan pesanan pelanggan terpenuhi secara akurat dan tepat waktu.

Tahap ini harus dikelola dengan baik, terutama jika perusahaan Anda masih sering mengalami masalah pada pengambilan barang, waktu pengambilan yang terlalu lama, hingga lokasi penyimpanan yang tidak efisien, hingga kurangnya visibilitas terhadap stok.

Tanpa order picking yang terorganisir, perusahaan pasti mengalami hambatan tersebut, mengakibatkan peningkatan biaya operasional dan menurunan kepuasan pelanggan. Di sini akan dibahas mengenai hal ini, mulai dari pengertian, manfaat, jenis, dan strategi yang dapat diaplikasikan untuk gudang Anda.

- Picking adalah proses krusial di gudang untuk mengambil barang sesuai pesanan, yang memerlukan efisiensi tinggi karena biayanya mahal dan memengaruhi kecepatan pemenuhan pesanan.

- Ada beragam jenis picking, seperti picker to goods, batch, zone, cluster, wave, goods to picker, dan automated picking, yang dapat disesuaikan dengan skala serta kebutuhan pesanan.

- Strategi picking yang efektif melibatkan optimalisasi tata letak gudang, penggunaan teknologi, pemilihan metode yang tepat, pelatihan staf, penjadwalan kerja, dan penerapan sistem WMS.

- ScaleOcean menawarkan keunggulan dan solusi terintegrasi yang dapat mengotomatiskan dan meningkatkan akurasi proses pengambilan, serta disesuaikan dengan kebutuhan gudang.

1. Apa itu Picking dalam Gudang?

Picking adalah proses menentukan dan mengambil barang di rak gudang penyimpanan masing-masing pesanan pelanggan yang masuk untuk disiapkan pengirimannya. Hal ini biasanya dilakukan secara spontan dan teliti oleh bisnis karena berdampak pada tingkat efisiensi dan kepuasan pelanggan.

Proses pengambilan dikenal sebagai salah satu proses dengan waktu yang lama dan biaya yang tinggi dalam pergudangan. Hal tersebut karena proses ini melibatkan langkah yang panjang dari masuk hingga keluar barang, proses berikut dimulai dari pengambilan barang dari rak, penggabungan barang atau konsolidasi, hingga pengemasan.

Berhubungan dengan bahasan di atas, proses order picking berkaitan erat dengan proses pengemasan atau packing dalam gudang. Bila pengambilan merupakan tahap penentuan dan pengumpulan barang suatu pesanan, maka pengemasan adalah tindakan memastikan ketapatan barang pesanan dan keamanannya selama pengiriman.

Maka dari itu, proses ini harus dilakukan dengan optimal dalam operasional persediaan di gudang karena secara langsung memengaruhi kecepatan dan akurasi pemenuhan pesanan. Anda harus memastikan proses ini berjalan dengan efisien agar seluruh proses rantai pasok terkendali dengan baik.

2. Mengapa Pengelolaan Picking di Gudang Penting?

Pengelolaan picking adalah proses kritis dalam operasional logistik yang memengaruhi kecepatan, akurasi, dan kontrol persediaan. Sistem yang baik memastikan barang diproses sesuai permintaan, stok terkelola dengan benar, dan biaya operasional serta risiko kesalahan dapat diminimalkan. Berikut ini beragam manfaatnya:

a. Efisiensi Operasional

Order picking yang terstruktur mengurangi waktu pemenuhan pesanan dan menekan biaya operasional. Proses yang sistematis memungkinkan staf bekerja lebih cepat, meminimalkan langkah yang tidak perlu, dan meningkatkan produktivitas gudang secara keseluruhan, mendukung kinerja operasional yang lebih optimal.

b. Akurasi Pengiriman

Pengambilan barang yang akurat memastikan barang dikirim sesuai jumlah, jenis, dan kondisi pesanan. Hal ini mencegah kesalahan pengiriman, klaim retur, serta kerugian finansial dan reputasi yang bisa muncul akibat ketidaksesuaian antara stok dan permintaan pelanggan.

c. Kepuasan Pelanggan

Proses yang cepat dan tepat meningkatkan kepercayaan serta kepuasan pelanggan. Pengiriman tepat waktu dan sesuai pesanan menciptakan pengalaman belanja konsisten, mendukung loyalitas, dan memperkuat reputasi perusahaan, sekaligus menurunkan risiko gangguan layanan akibat kesalahan pengiriman.

d. Pengelolaan Stok yang Tepat

Proses yang baik membantu menjaga akurasi data stok secara real-time. Setiap pengambilan barang dan picking list tercatat dalam sistem, memudahkan pemantauan persediaan, mendukung perencanaan pengadaan, dan memastikan inventaris selalu terkendali sehingga mengurangi potensi kekurangan atau kelebihan stok.

3. Jenis-jenis Picking di Gudang

Dalam pengambilan barang di gudang, terdapat beberapa jenis picking yang masing-masingnya memiliki metode dan keunggulan yang berbeda. Jenis tersebut berupa picker to goods, pick to order, batch, zone, cluster, dan lainnya lagi. Berikut pembahasan lebih lengkapnya:

a. Picker to Goods

Metode ini melibatkan staf gudang yang berpindah dari satu rak ke rak lainnya untuk mengambil barang sesuai daftar pesanan. Metode picking ini cocok untuk gudang kecil hingga menengah, karena melibatkan proses yang sederhana namun dapat memakan waktu lama jika tata letak gudang tidak optimal.

b. Pick to Order

Pick to order adalah metode yang dilakukan dengan mengambil barang satu persatu berdasarkan satu pesanan pelanggan. Proses ini menjadi salah satu proses yang akurat dan minim kesalahan, namun tidak efisien untuk perusahaan yang memiliki volume pesanan yang besar karena membutuhkan waktu lebih baik per-order.

c. Batch Picking

Metode batch picking dilakukan dengan mengambil beberapa pesanan sekaligus dalam satu kali perjalanan. Dengan metode ini, perusahaan dapat mempercepat proses untuk pesanan item barang yang serupa. Namun, penggunannya memerlukan sistem yang jelas agar barang tidak tertukar antar pesanan saat pengumpulan.

d. Zone Picking

Metode pengambilan yang dibagi menjadi beberapa zona, zone picking, di mana setiap picker bertugas hanya di zona tertentu. Barang akan dikumpulkan per zona, kemudian digabungkan di akhir proses. Metode ini dapat mengurangi pergerakan staf dan meningkatkan efisiensi.

e. Cluster Picking

Metode berikutnya adalah cluster, di mana satu picker akan mengambil barang untuk beberapa pesanan sekaligus menggunakan keranjang terpisah. Metode ini sangat cocok digunakan perusahaan yang memiliki pesanan kecil dengan lokasi item yang tersebar, sehingga dapat meningkatkan efisiensi tanpa mengorbankan akurasi. Voice order picking menjadi salah satu sistem yang cocok untuk metode picking ini.

f. Wave Picking

Wave adalah metode pengambilan barang dengan pengaturan jadwal berdasarkan waktu, jenis pengiriman, atau jenis produk. Dengan strategi wave picking, Anda dapat mudah dalam melakukan sinkronisasi antara segala proses dalam gudang sehingga alur kerja rantai pasok lebih terkoordinasi dan produktif.

g. Goods to Picker

Metode berikutnya ada goods to picker, di mana barang yang dibutuhkan akan dikirim otomatis ke picker dengan menggunakan conveyor atau robot. Hal ini akan meminimalkan pergerakan staf, meningkatkan kecepatan pengambilan, dan sangat ideal untuk gudang dengan volume tinggi dan teknologi canggih.

h. Automated Picking

Automated picking menjadi metode yang menggunakan sistem otomatis seperti robot, AS/RS, atau lengan mekanik untuk mengambil barang. Penggunaan metode ini efisien untuk gudang yang memiliki skala besar dengan volume yang tinggi, namun membutuhkan teknologi yang cukup besar di awal.

Anda bisa menggunakan software gudang ScaleOcean yang dapat menawarkan pelacakan otomatis dan real–time dengan integrasi dengan berbagai teknologi dan sistem pendukung manajemen gudang. Anda bisa melakukan demo gratis dengan aplikasi gudang untuk memahami bagaimana sistem bekerja optimalkan proses picking di perusahaan.

4. Strategi Proses Picking yang Dapat Diterapkan

Penting bagi perusahaan untuk melakukan pengambilan barang dengan tepat agar memastikan pengambilan barang yang sesuai, dalam jumlah yang akurat, dan dari lokasi penyimpanan yang benar untuk memenuhi permintaan pelanggan. Untuk itu, Anda bisa melakukan pengambilan barang dengan strategi optimal dan efisien.

Berikut beberapa strategi order picking dalam gudang agar prosesnya lancar dan dapat meningkatkan efisiensi perusahaan, diantaranya:

a. Mengoptimalkan Tata Letak Gudang

Strategi pertama yang bisa digunakan adalah menyusun barang di gudang berdasarkan kategori, frekuensi pengambilan, serta alur kerja logis. Layout gudang yang tepat dapat memudahkan staf gudang dalam menemukan dan mengambil barang lebih cepat.

Dengan akses mudah dan pengurangan jarak tempuh dalam gudang, dapat mempercepat proses pengambilan barang secara signifikan, sekaligus meminimalkan risiko kesalahan. Mengutip dari IT Supply Chain, concern utama dari kesalahan pengambilan barang bukan dampak finansialnya, melainkan kepercayaan konsumen terhadap merek perusahaan.

b. Menggunakan Teknologi

Penggunaan teknologi canggih seperti barcode scanner, RFID, dan pick–to–light dapat membantu identifikasi produk secara cepat dan akurat. Alat-alat tersebut dapat mengurangi human error, mempercepat proses pencarian, dan memungkinkan pelacakan real–time.

Anda bisa menggunakan teknologi yang tepat dan sesuai kebutuhan, sehingga perusahaan dapat memproses lebih banyak pesanan dalam waktu singkat tanpa mengorbankan akurasi di gudang.

c. Menggunakan Metode Picking yang Sesuai

Menggunakan jenis yang tepat juga penitng agar dapat menyesuaikan proses dengan jenis pesanan atau kapasitas gudang. Jenis pengambilan barang yang tepat juga membuat proses lebih sistematis, terutama jika menangani banyak pesanan sekaligus. Hal ini juga akan membantu mengurangi waktu tempuh dan meningkatkan efisiensi tenaga kerja.

d. Melatih Staf Gudang

Penting juga untuk melatih staf memahami alur kerja, protokol keselamatan, hingga penggunaan teknologi dan alat pengambilan. Hal ii penting untuk meningkatkan produktivitas, mengurangi kesalahan, dan membangun kerja tim yang solid.

e. Menyusun Jadwal Kerja yang Efisien

Pengaturan jadwal kerja dapat dipertimbangkan berdasarkan jam sibuk dan kapasitas tenaga kerja dalam proses pengambilan barang. Penempatan staf tambahan di waktu tertentu dengan sistem kerja shift bisa juga dilakukan untuk membantu menghindari penumpukan pekerjaan.

f. Menerapkan Sistem Manajemen Gudang (WMS)

Strategi penting optimalkan proses pengambilan barang adalah penggunaan warehouse management system (WMS) yang dapat mengatur dan memantau seluruh aktiivtas gudang, termasuk picking dan juga kegiatan lainnya dalam gudang seperti pengemasan dan pengaturan pengiriman.

Sistem ini dapat memandu dan memantau picker ke lokasi barang secara otomatis, mengelola urutan pesanan, serta menyediakan data kinerja yang dapat digunakan untuk evaluasi dan peningkatan proses.

Selain itu, penerapan just in case management dapat membantu memastikan bahwa persediaan tetap aman dan tersedia dengan memperhitungkan faktor-faktor yang tidak terduga dan memperlancar kelancaran alur kerja.

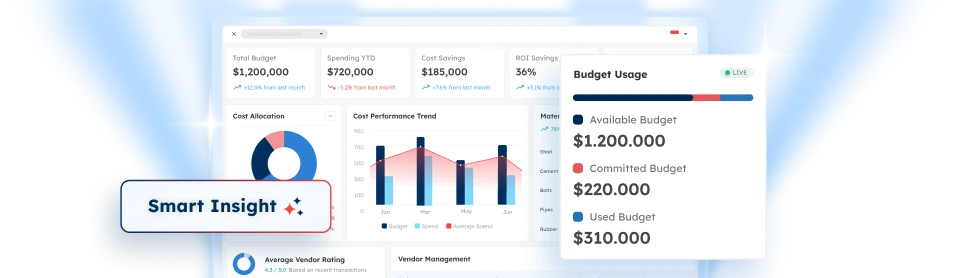

5. Capai Akurasi dan Pemantauan Picking dengan Software WMS ScaleOcean

Agar proses picking bisa dilakukan dengan optimal dan akurat, implementasi sistem manajemen gudang menjadi solusi terbaik yang harus Anda lakukan. Software WMS ScaleOcean dapat memberikan solusi terbaik bagi proses ini di perusahaan dengan berbagai keunggulan, termasuk kemampuan integrasi dan kustomisasinya.

Software ScaleOcean dapat mengotimalkan picking dengan pemantauan real–time, di mana sistem ini juga menawarkan integrasi antarcabang dan fleksibilitas smart configuration, sehingga memungkinkan proses pengambilan barang dilakukan secara seragam di berbagai lokasi gudang.

Selain itu, biaya flat juga ditawarkan ScaleOcean dengan unlimited user. Ini membuat perusahaan tidak perlu khawatir dalam menambah jumlah picker tanpa khawatir biaya membengkak. Anda bisa melakukan demo gratis dan konsultasikan proses pergudangan Anda dengan tim profesional ScaeOcean untuk dapatkan solusi terbaiknya.

Berikut ini beberapa fitur canggih yang disediakan WMS ScaleOcean dalam mengoptimalkan proses picking, diantaranya:

- Picking Management: Kelola proses pengambilan barang dengan penjadwalan, alokasi picker, dan pemantauan status order picking melalui database keluar masuk barang secara real-time.

- Optimasi Rute Picking: Otomatisasi rute pengambilan barang, berdasarkan lokasi fisik, urutan prioritas pengiriman, serta volume dan berat barang. Anda juga bisa menyesuaikan faktor ini sesuai kebutuhan bisnis.

- Barcode Scanning Integration: Terintegrasi dengan teknologi barcode, di mana picker dapat memindai barcode saat mengambil barang, serta sistem mencocokan barcode dengan order dengan akurat.

- Real-Time Inventory Sync: Otomatisai update stok setelah barang diambil, sehingga menghindari over–picking atau under–picking, serta meningkatkan visibilitas stok yang selalu terkini

- Batch & Serial Number Tracking: Pengmabilan barang bisa disesuiakn dengan batch atau nomor seri yang telah ditentukan untuk mempermudah pelacakan garansi dan audit.

- User Access Control & Log: Dapat mengelola siapa dan kapan melakukan pengambilan barang.

ScaleOcean WMS software dengan fitur-fitur ini dapat mempercepat proses picking, mengurangi kesalahan manusia, dan meningkatkan efisiensi operasional gudang, terutama saat volume pesanan tinggi atau memiliki banyak variasi SKU.

Baca juga: Inventory Control: Arti, Fungsi, dan Metodenya

6. Kesimpulan

Picking adalah salah satu proses inti dalam operasional gudang yang berperan langsung terhadap kecepatan dan akurasi pemenuhan pesanan. Dengan strategi yang tepat, seperti tata letak gudang yang efisien, dukungan teknologi, dan pelatihan staf, efisiensi pengambilan dapat ditingkatkan secara signifikan.

Untuk mengoptimalkan proses pengambilan secara otomatis dan akurat, Anda bisa menggunakan software WMS ScaleOcean yang menawarkan keunggulan dan solusi yang dapat disesuaikan dengan kebutuhan pergudangan di perusahaan Anda. Lakukan demo gratisnya untuk dapatkan solusi industri terbaik dan menyeluruh.

FAQ:

1. Apa yang dimaksud dengan picking?

Proses picking adalah proses penentuan dan pengambilan barang masing-masing pesanan pelanggan di gudang untuk kemudian diproses lebih lanjut, yakni dikemas dan dikirim. Hal ini berupa tahapan krusial dalam memastikan efisiensi, kecepatan, dan akurasi pemenuhan pesanan.

2. Apa tugas picking?

Tugas picking adalah untuk mengambil barang dan memberikannya kepada pihak berwenang, baik itu tim pengemasan di gudang, atau kepada pihak ekspedisi untuk pengiriman ke poin akhir.

3. Apa saja metode picking?

1. Picker to Goods

2. Pick to Order

3. Batch Picking

4. Zone Picking

5. Cluster Picking

6. Wave Picking

7. Goods to Picker

8. Automated Picking

PTE LTD..png)

.png)

.png)

.png)

.png)