Dalam proses produksi di bisnis manufaktur, satu kesalahan kecil bisa berujung pada cacat produk, kerugian besar, atau bahkan terganggunya reputasi perusahaan. Banyak perusahaan manufaktur menghadapi masalah inkonsistensi hasil, kesalahan prosedur, hingga ketidakefisienan kerja karena tidak adanya SOP produksi yang dijalankan dengan benar.

Tanpa panduan yang jelas, karyawan sering kali bekerja berdasarkan asumsi, yang pada akhirnya meningkatkan risiko human error dan memperlambat target produksi. Itulah sebabnya, memahami dan menerapkan SOP produksi secara efektif menjadi kebutuhan manufaktur untuk menjaga kualitas, efisiensi, dan daya saing di tengah ketatnya persaingan industri.

Artikel ini akan menjelaskan tentang pengertian, langkah membuat, contoh SOP produksi, dan tips menjalankannya secara efektif. Mulai dari pelatihan, monitoring, hingga pentingnya pembaruan prosedur agar selaras dengan kebutuhan bisnis. Dengan pendekatan ini, Anda dapat membangun proses produksi yang lebih stabil, terkontrol, dan siap menghadapi tantangan industri masa kini.

- SOP produksi adalah dokumen tertulis berisi panduan langkah-langkah yang standar, terstruktur, dan detail mengenai seluruh tahapan proses pembuatan produk.

- Tujuan SOP produksi, mencakup peningkatan kualitas dan efisiensi, meminimalkan kesalahan, mempercepat pelatihan karyawan baru, dan mengontrol kinerja.

- Tips menjalankan SOP produksi, meliputi pelatihan rutin, penggunaan bahasa sederhana, monitoring lapangan, atau pembaruan SOP secara berkala.

- Software manufaktur ScaleOcean dapat optimalkan implementasi SOP produksi melalui digitalisasi instruksi kerja, standarisasi alur operasional, dan pemantauan kepatuhan tim.

Apa itu SOP Produksi?

SOP (standard operating procedure) produksi adalah dokumen tertulis berisi panduan langkah-langkah yang standar, terstruktur, dan detail mengenai seluruh tahapan proses pembuatan produk. Tujuannya adalah untuk menjaga konsistensi, meningkatkan kualitas dan efisiensi produksi, serta mempercepat proses pelatihan operasional standar bagi karyawan baru, seperti pelatihan tentang prosedur lockout tagout.

SOP proses produksi tidak hanya ditujukan bagi operator produksi, tetapi juga perlu dimengerti oleh supervisor, manajer produksi, hingga tim quality control. Dengan adanya dokumen standar ini, seluruh pihak yang terlibat dalam proses produksi dapat bekerja lebih terkoordinasi untuk mengurangi risiko kesalahan.

Melalui standardisasi ini, tanggung jawab staff produksi menjadi lebih terukur karena setiap tindakan yang diambil di lapangan memiliki dasar hukum perusahaan yang jelas dan terdokumentasi.

Manfaat dan Tujuan Utama SOP Produksi

Manfaat dan tujuan utama SOP produksi mencakup beberapa hal, mulai dari menjaga konsistensi kualitas produk, mengurangi resiko kesalahan dalam proses production control, mendukung kepatuhan terhadap regulasi, mempermudah evaluasi dan perbaikan proses kerja, hingga membantu perusahaan dalam audit internal perusahaan.

Berikut manfaat penggunaan SOP dalam proses produksi industri manufaktur:

- Menjaga konsistensi kualitas produk: SOP produksi membantu semua karyawan mengikuti prosedur yang sama dalam setiap proses produksi. Dengan begitu, hasil akhir produk tetap seragam dan sesuai standar perusahaan.

- Mengurangi risiko kesalahan dalam proses produksi: Dengan adanya panduan yang jelas, karyawan dapat menghindari kesalahan umum yang dapat merugikan perusahaan.

- Mempercepat pelatihan karyawan baru: Karyawan baru dapat memahami tugas dan prosedur kerja lebih cepat karena semua langkah produksi sudah terdokumentasi. Cara ini membantu beradaptasi dengan proses produksi tanpa mengganggu operasional.

- Memperjelas tanggung jawab setiap peran: Dengan adanya contoh SOP kerja, setiap orang tahu tugas dan kewajibannya dalam pelaksanaan proses produksi. Dokumen ini membantu menghindari kebingungan dan memperlancar kerja sama antar tim.

- Mendukung kepatuhan terhadap regulasi industri: SOP membantu perusahaan memenuhi standar hukum dan sertifikasi yang berlaku di bidang manufaktur.

- Mempermudah evaluasi dan perbaikan proses kerja: Ketika semua prosedur terdokumentasi dengan baik, perusahaan dapat lebih mudah menilai mana bagian dari manajemen produksi yang perlu diperbaiki.

- Membantu perusahaan dalam audit internal ataupun eksternal: contoh SOP produksi yang terdokumentasi rapi memudahkan perusahaan dalam menyediakan bukti prosedur kerja saat ada audit.

Baca juga: Sistem Produksi: Arti, Jenis, Tujuan, serta Contohnya

Komponen Utama SOP Produksi Pabrik

Komponen utama SOP meliputi beberapa hal dalam manajemen produksi, yaitu tujuan dan ruang lingkup, langkah-langkah operasional, standar mutu, keselamata kerja, dan tanggung jawab. Berikut adalah penjelasan mendalam mengenai elemen-elemen kunci dalam standar prosedur kerja untuk operasional perusahaan:

1. Tujuan dan Ruang Lingkup

Bagian ini menetapkan fondasi dasar mengenai alasan sebuah prosedur disusun dan batasan area mana saja yang tercakup di dalamnya. Dengan definisi yang jelas, setiap departemen memahami peran mereka dalam mencapai target besar perusahaan tanpa terjadi tumpang tindih tanggung jawab.

Dalam konteks sistem manufaktur, penetapan ruang lingkup yang tepat memastikan bahwa seluruh sumber daya dialokasikan secara optimal sesuai dengan alur kerja yang telah ditentukan. Hal ini bertujuan untuk menciptakan keseragaman visi di seluruh lini organisasi agar operasional tetap berjalan pada koridor yang benar.

2. Langkah-langkah Operasional

Elemen ini berisi instruksi kronologis yang mendetail mengenai bagaimana sebuah produk diolah dari bahan mentah hingga menjadi barang jadi. Instruksi yang sistematis sangat krusial untuk meminimalisir kebingungan operator di lantai produksi dan memastikan setiap deteksi kesalahan dilakukan sejak dini.

Adanya panduan langkah demi langkah ini berdampak langsung pada peningkatan efisiensi produksi karena mampu memangkas waktu tunggu dan menghilangkan gerakan yang tidak perlu. Dengan alur yang terstandarisasi, perusahaan dapat mencapai output maksimal dengan penggunaan sumber daya yang paling minimum.

3. Standar Mutu

Kriteria ini menetapkan parameter teknis dan visual yang menjadi tolok ukur apakah sebuah produk layak diteruskan ke tahap berikutnya atau harus ditolak. Seluruh parameter ini harus bersumber dari data yang telah terverifikasi dalam Product Data Management (PDM) guna menghindari ketidakcocokan antara hasil akhir produksi dengan spesifikasi desain awal yang diinginkan klien.

Dokumentasi ini berfungsi sebagai filter terakhir untuk memastikan hanya barang berkualitas terbaik yang sampai ke tangan pelanggan.

Penerapan proses quality control yang ketat dalam standar ini membantu tim produksi mengidentifikasi cacat produk secara cepat sebelum terakumulasi. Hal ini tidak hanya menjaga reputasi merek, tetapi juga mengurangi kerugian akibat pemborosan material dan biaya pengerjaan ulang yang tinggi.

4. Keselamatan Kerja (K3)

Aspek ini mencakup panduan perlindungan diri dan prosedur penanganan mesin yang aman untuk menjamin kesejahteraan fisik seluruh karyawan selama bekerja. Keamanan kerja merupakan prioritas utama untuk mencegah kecelakaan yang dapat menghentikan operasional pabrik secara mendadak.

Prosedur K3 yang disiplin menciptakan lingkungan kerja yang kondusif dan meningkatkan moral karyawan karena mereka merasa terlindungi saat menjalankan tugas. Hal ini sesuai dengan regulasi Peraturan Pemerintah No. 50 Tahun 2012 tentang Sistem Manajemen Keselamatan Dan Kesehatan Kerja.

5. Tanggung Jawab

Bagian ini mempertegas pembagian peran antara personil yang melakukan eksekusi tugas dan atasan yang bertugas melakukan pengawasan di setiap tahapan. Kejelasan wewenang sangat penting untuk memastikan adanya akuntabilitas jika ditemukan ketidaksesuaian dalam proses kerja.

Dengan pembagian tanggung jawab yang tertulis, koordinasi antar tim menjadi lebih lancar dan pengambilan keputusan dapat dilakukan secara lebih efektif. Hal ini memastikan bahwa setiap tahapan pekerjaan memiliki penanggung jawab yang kompeten untuk menjaga keberlanjutan operasional perusahaan.

Tips Membuat SOP Produksi dengan Efektif

Tips membuat SOP produksi yang efektif mencakup beberapa hal penting, mulai dari memberikan pelatihan rutin pada karyawan, menggunakan bahasa yang jelas, menerapkan monitoring secara berkala, evaluasi SOP, perbarui SOP, dan berikan contoh nyata ketika sosialisasi SOP.

Berikut adalah penjelasan lebih lanjut terkait tips membuat SOP produksi yang efektif:

1. Berikan Pelatihan Rutin pada Karyawan

Pelatihan rutin membantu karyawan memahami setiap detail prosedur dalam SOP terutama tentang penerapan K3 manufaktur. Proses ini memperkuat pemahaman teknis dan meningkatkan kepercayaan diri saat bekerja. Selain itu, pelatihan juga membantu mengurangi kesalahan staff produksi yang bisa terjadi akibat ketidaktahuan atau salah interpretasi.

2. Gunakan Bahasa yang Jelas dan Sederhana dalam SOP

SOP harus dibuat dengan bahasa yang lugas dan mudah dimengerti semua karyawan. Hindari penggunaan istilah yang terlalu teknis tanpa penjelasan tambahan. SOP yang sederhana membuat proses produksi lebih lancar karena setiap karyawan dapat langsung memahami tugasnya.

3. Terapkan Monitoring secara Berkala di Lapangan

Pengawasan rutin memastikan bahwa SOP tidak hanya dipahami, tetapi juga dijalankan sesuai prosedur. Statistical process control (SPC) dapat digunakan untuk memantau variasi dalam proses produksi secara real-time. Monitoring juga membantu mendeteksi lebih cepat jika ada kesalahan atau penyimpangan. Supervisi yang aktif mendorong terciptanya budaya kerja yang lebih disiplin dan terarah.

4. Libatkan Karyawan untuk Evaluasi SOP

Karyawan yang terlibat langsung dalam produksi sering kali memiliki perspektif praktis tentang efektivitas SOP produksi. Dengan mendengarkan masukan mereka, perusahaan dapat memperbaiki prosedur agar lebih relevan dengan kondisi lapangan. Keterlibatan ini juga mendorong rasa memiliki dan meningkatkan kepatuhan terhadap SOP.

5. Perbarui SOP Sesuai Perkembangan Proses Produksi

Proses produksi yang berubah membutuhkan SOP yang selalu diperbarui agar tetap relevan, untuk perbaikan berkelanjutan secara bertahap namun konsisten. Jika ada perubahan alat, metode, atau standar kualitas, maka SOP harus segera disesuaikan guna mendukung prinsip 5S Kaizen dalam menjaga keteraturan dan standarisasi di lantai produksi.

6. Berikan Contoh Nyata Ketika Sosialisasi SOP

Menyampaikan SOP dengan contoh nyata dari situasi produksi sehari-hari membuat karyawan lebih mudah memahami maksud prosedur. Simulasi atau studi kasus sederhana dapat membantu memperjelas langkah-langkah dalam SOP. Pendekatan ini juga mempercepat proses pembelajaran, terutama untuk karyawan baru.

Contoh SOP Proses Produksi

Contoh SOP produksi mencakup SOP praproduksi (persiapan bahan dan mesin), SOP tahap produksi (pelaksanaan proses, penggunaan alat pelindung diri), dan SOP pascaproduksi (pemeriksaan kualitas, pengepakan, pengiriman, serta pelaporan).

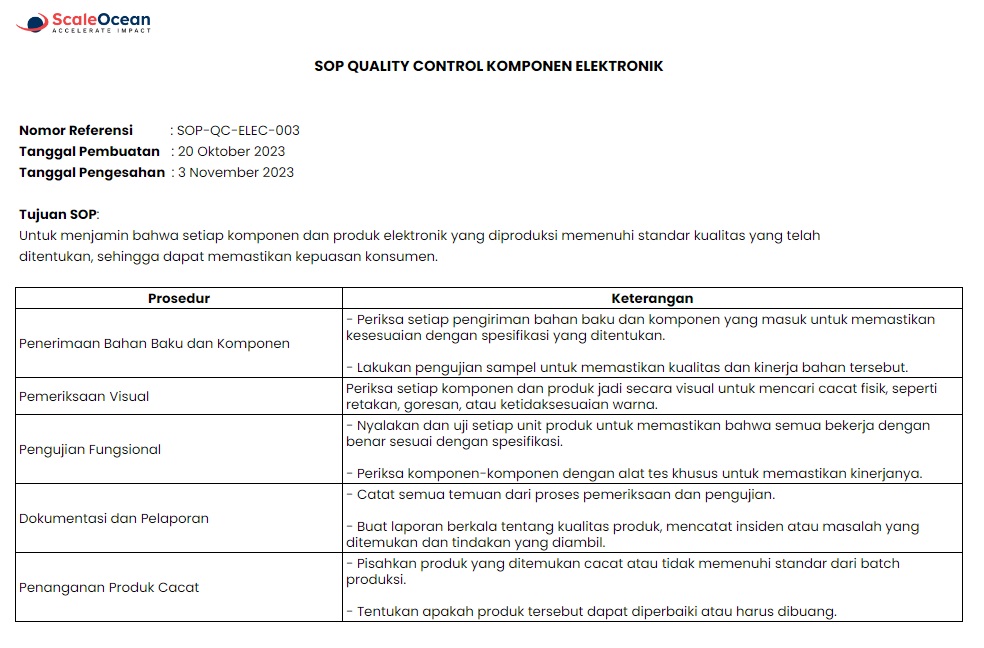

SOP produksi yang efektif harus mencakup judul, tujuan, definisi istilah, prosedur kerja, penanggung jawab di setiap tahap, dan referensi pendukung, serta dibuat berdasarkan hasil penelitian proses produksi. Untuk lebih mudah memahaminya, berikut adalah contoh SOP produksi yang berfokus pada proses uji kualitas yang dilakukan di komponen elektronik.

Implementasi software manufaktur ScaleOcean dapat optimalkan manajemen SOP produksi. Dengan fitur document management system yang terpusat dan automated production scheduling, sistem memastikan setiap langkah kerja dijalankan sesuai dengan revisi SOP terbaru. Hal ini membantu menjaga disiplin kerja sekaligus meminimalisir kesalahan prosedur yang dapat menghambat target output harian bisnis manufaktur Anda.

Kesimpulan

SOP produksi adalah dokumen tertulis berisi panduan langkah-demi-langkah yang standar, terstruktur, dan detail mengenai seluruh tahapan proses pembuatan produk, mulai dari bahan baku hingga menjadi produk jadi. Operasional dalam industri manufaktur modern tidak hanya mengandalkan instruksi manual, tetapi juga mengintegrasikan elemen krusial seperti identifikasi alur kerja, dan dokumentasi referensi yang akurat.

Software manufaktur ScaleOcean hadir sebagai solusi cerdas melalui sistem smart manufacturing yang mengintegrasikan seluruh pengelolaan SOP produksi secara otomatis dan efisien. Dengan fitur unggulan yang mendukung digitalisasi dokumen, pengawasan alur kerja secara real-time, dan pemantauan kepatuhan standar kualitas, ScaleOcean membantu perusahaan manufaktur mengoptimalkan setiap instruksi kerja di lini produksi.

Memahami dan menerapkan solusi teknologi ini akan membantu bisnis Anda meminimalisir risiko kesalahan manusia, mencegah penyimpangan prosedur, dan menekan biaya operasional yang timbul akibat kegagalan teknis. Jadwalkan demo gratis dan konsultasi dengan tim ahli kami untuk melihat secara langsung bagaimana sistem kami dapat mentransformasi pengendalian operasional produksi Anda menjadi lebih baik!

FAQ:

1. Apa itu SOP produksi?

Standar operasional prosedur (SOP) proses produksi adalah instruksi tertulis dalam bentuk dokumen yang berisikan tentang cara kerja atau instruksi yang diikuti oleh para pekerja agar suatu pekerjaan dapat dilakukan secara benar sesuai standar perusahaan.

2. 7 langkah penyusunan SOP?

Tujuh langkah utama dalam penyusunan SOP adalah membentuk tim, menganalisis proses bisnis, menyusun alur kerja (flowchart), mengujicobakannya, merevisinya, mengesahkannya, dan terakhir mensosialisasikannya agar dapat diterapkan secara efektif, dengan evaluasi berkala untuk memastikan relevansi dan perbaikannya.

3. Mengapa SOP produksi dianggap sangat krusial bagi operator di lantai produksi?

SOP berfungsi sebagai satu-satunya sumber kebenaran (single source of truth) yang memastikan setiap operator bekerja dengan metode yang sama. Tanpa SOP yang jelas, risiko variasi produk dan kecelakaan kerja meningkat karena setiap orang akan cenderung menggunakan insting atau metode subjektif yang belum tentu teruji keamanannya.

PTE LTD..png)

.png)

.png)

.png)

.png)