Dalam produksi air minum, penggunaan mesin produksi air kemasan gelas harus diperhatikan dengan baik dan terus menerus. Perusahaan manufaktur yang mengutamakan kualitas produksi pada kebersihan dan keamanan, mengharuskan mesin air minum kemasan gelas yang digunakan harus menghasilkan output maksimal, dan penggunaan yang efektif.

Maka dari itu, penting untuk melakukan perawatan mesin AMDK secara rutin pada mesin pabrik air minum ini. Dalam artikel ini, kita akan bahas bagaimana mesin bekerja memproduksi air minum kemasan gelas, dan bagaimana cara perawatan mesin air minum kemasan gelas di perusahaan manufaktur.

- Perawatan mesin produksi air kemasan gelas adalah langkah penting untuk memastikan setiap mesin berfungsi optimal dan tahan lama, sehingga proses operasional tetap efisien.

- Tantangan perawatan mesin AMDK meliputi keterbatasan sumber daya/staf, kesulitan suku cadang, jadwal produksi ketat, dan kurangnya visibilitas data perawatan yang akurat.

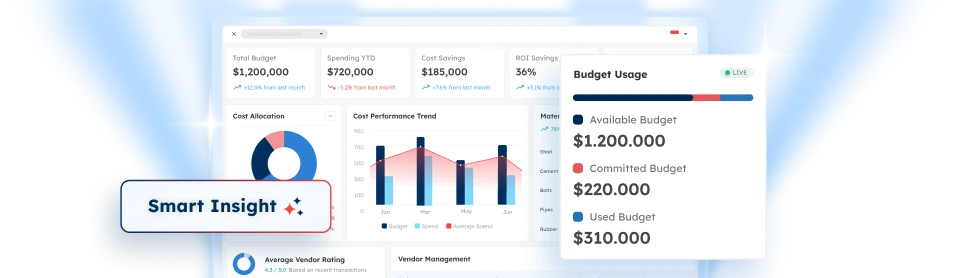

- Software manufaktur ScaleOcean bantu optimasi jadwal, pelacakan riwayat, dan manajemen perawatan mesin dengan efektif.

Apa Itu Mesin AMDK?

Mesin Air Minum Dalam Kemasan (AMDK) merupakan teknologi yang digunakan dalam proses produksi air minum kemasan, baik dalam botol maupun kemasan lainnya. Teknologi ini dirancang untuk menyaring dan mengolah air agar memenuhi standar kebersihan dan kualitas yang ditetapkan oleh regulasi kesehatan.

Selain itu, mesin AMDK juga berperan penting dalam menjaga keamanan air minum yang dikonsumsi masyarakat. Proses ini memastikan air yang dikemas bebas dari kontaminan dan siap untuk dikonsumsi, memberikan kenyamanan dan kepercayaan bagi konsumen.

Pentingnya Merawat Mesin Pabrik Air Minum

Setiap mesin dalam produksi air minum harus digunakan secara efektif, dengan perawatan yang juga maksimal. Untuk itu, penting bagi perusahaan manufaktur yang memproduksi air minum untuk menjaga operasional mesin yang efisien dan berkelanjutan. Mesin yang digunakan dalam proses produksi yang kompleks, juga kondisi yang menuntut harus dirawat dengan rutin agar komponen mesin tidak mengalami keausan lebih cepat.

Jika keausan lebih cepat dan lebih sering terjadi, maka akan meningkatkan risiko kerusakan mendadak dan dapat menghentikan proses produksi. Maka dari itu, perawatan yang teratur harus dilakukan dengan optimal untuk memastikan mesin dapat beroperasi dengan efektif. Dengan begitu, Anda dapat mengurangi downtime mesin air minum kemasan gelas dan memastikan kelancaran produksi.

Selain fokus pada perawatan teknis, perusahaan juga disarankan memantau indikator kinerja mesin untuk mengukur seberapa efektif mesin beroperasi dan menemukan peluang peningkatan kinerja produksi. Penerapan indikator efektivitas peralatan (OEE) akan memberikan data visual mengenai area mana yang sering menyebabkan hilangnya produktivitas.

Untuk itu, perusahaan manufaktur harus mengetahui bagaimana cara mudah merawat mesin AMDK dengan baik, untuk memastikan mesin selalu dalam kondisi terbaik. Perawatan mesin AMDK tersebut juga akan memastikan Anda memenuhi standar industri dan menjaga kepatuhan terhadap regulasi yang ada.

9 Cara Melakukan Perawatan Mesin Air Minum Dalam Kemasan (AMDK)

Setelah mengetahui pentingnya perawatan mesin produksi air kemasan gelas dan perusahaan manufaktur, Anda juga harus memahami bagaimana cara perawatan efektifnya untuk menghasilkan produk air minum yang maksimal. Beberapa cara yang dapat Anda lakukan dalam merawat mesin pabrik air minum, antara lain:

1. Bersihkan Mesin Secara Rutin

Pembersihan mesin air minum kemasan gelas harus dilakukan secara rutin, baik harian maupun mingguan. Gunakan bahan pembersih yang aman, tidak mencemari produk, dan disetujui oleh standar kesehatan.

Pembersihan ini bisa dengan menggunakan alat khusus untuk membersihkan celah-celah kecil dan komponen internal, sesuai dengan prinsip Total Productive Maintenance (TPM) yang menekankan pemeliharaan menyeluruh untuk menjaga kualitas dan kelancaran produksi.

2. Sterilkan dan Disinfeksi Mesin Secara Rutin

Sterilisasi dan disinfeksi mesin harus dilakukan secara rutin untuk memastikan tidak ada mikroorganisme yang mencemari produk. Mesin yang dilengkapi dengan sistem sterilisasi UV dapat membunuh bakteri dan virus. Pastikan sistem berfungsi dengan baik dan ganti lampu UV sesuai dengan rekomendasi pabrik.

Contoh mesin manufaktur dalam pabrik air minum yang berhubungan langsung dengan air dan gelas harus dilakukan disinfeksi secara rutin untuk memastikan tidak ada mikroorganisme yang bertahan. proses ini akan memastikan air minum kemasan gelas yang dihasilkan tetap higienis dan aman untuk dikonsumsi.

3. Periksa dan Ganti Komponen Mesin

Pemeriksaan dan penggantian komponen seperti filter dan membran harus dilakukan secara berkala. Komponen yang rusak atau aus harus diganti tepat waktu untuk mencegah kerusakan mesin yang lebih besar dan memastikan kualitas air tetap tinggi. Gunakan laporan maintenance mesin AMDK sebagai panduan dokumentasi pemeliharaan mesin.

Penggantian komponen yang rusak dan aus secara tepat waktu ini penting untuk mencega kerusakan mesin yang lebih serius dan mahal di kemudian hari, serta memastikan produksi berjalan dengan lancar. Untuk mendukung proses ini, perusahaan dapat menggunakan contoh laporan maintenance mesin sebagai panduan dokumentasi yang sistematis dan lengkap.

4. Lakukan Pelumasan dan Kalibrasi Mesin

Pelumasan pada bagian bergerak mesin dilakukan untuk mengurangi gesekan dan keausan. Gunakan pelumas yang direkomendasikan oleh pabrik dan lakukan pelumasan sesuai dengan jadwal yang ditetapkan. Kalibrasi mesin juga perlu dilakukan secara berkala untuk memastikan akurasi pengisian dan penyegelan gelas.

Proses kalibrasi juga harus dilakukan berkala untuk mencegah ketidaktepatan dalam pengisian dan penyegelan gelas, sehingga dapat meningkatkan kualitas produk akhir air minum. Proses ini dapat membantu memperpanjang umur ekonomis mesin, mengurangi biaya penyusutan dan meningkatkan efisiensi penggunaan mesin untuk menghasilkan produk yang maksimal.

5. Periksa Sistem Elektronik Mesin

Pengecekan sistem elektronik pada mesin air kemasan gelas harus dilakukan secara rutin. Pastikan setiap koneksi kabel dalam kondisi baik dan tidak ada komponen yang rusak atau aus. Pemeliharaan sistem elektronik yang tepat akan memastikan mesin berfungsi dengan baik.

Pemeriksaan ini sangat penting untuk menghindari gangguan dalam operasional mesin. Dengan memeriksa sistem elektronik secara berkala, Anda dapat mencegah kerusakan yang dapat menghambat produksi dan memastikan kelancaran proses produksi.

6. Berikan Pelatihan kepada Operator Mesin

Operator mesin harus dilatih dengan baik untuk mengenali tanda-tanda masalah pada mesin. Pelatihan yang baik juga memungkinkan operator melakukan perawatan yang diperlukan dengan tepat waktu, menjaga mesin beroperasi secara optimal.

Dengan keterampilan yang tepat, operator dapat mencegah kerusakan mesin dan mengurangi kesalahan operasional. Ini juga meningkatkan efisiensi dan memastikan kualitas produk yang dihasilkan tetap terjaga.

7. Rekam Jejak Pemeliharaan

Catat setiap kegiatan pemeliharaan mesin secara sistematis, mulai dari inspeksi rutin hingga perbaikan yang dilakukan. Dokumentasi ini sangat penting untuk melacak kinerja dan efektivitas pemeliharaan mesin dalam jangka panjang.

Dengan rekam jejak yang lengkap, Anda dapat memantau kualitas perawatan dan mengambil keputusan yang lebih baik terkait penggantian komponen atau perbaikan yang diperlukan di masa depan.

8. Konsultasi dengan Ahli

Jika Anda menghadapi masalah teknis yang lebih kompleks, segera konsultasikan dengan teknisi berpengalaman. Mereka akan memberikan solusi yang lebih tepat dan membantu memperbaiki kerusakan mesin dengan cara yang efisien.

Konsultasi dengan ahli juga penting untuk mencegah masalah yang lebih besar dan memastikan mesin beroperasi dengan lancar tanpa gangguan yang dapat mengganggu proses produksi.

9. Pantau Kinerja Mesin Secara Keseluruhan

Pantau kinerja mesin secara rutin untuk memastikan efisiensi produksi tetap optimal. Dengan pemantauan yang teratur, Anda dapat mendeteksi masalah lebih awal dan menghindari downtime yang tidak terencana.

Untuk mempermudah pemeliharaan mesin produksi air kemasan gelas di sektor manufaktur, Anda bisa mengandalkan software manufaktur ScaleOcean. Dengan modul Manajemen Aset, Anda dapat menjadwalkan pemeliharaan mesin secara otomatis. Fitur Notifikasi Pemeliharaan Otomatis memastikan mesin selalu dalam kondisi optimal, mengurangi downtime, dan meminimalkan risiko kerusakan mendadak.

Selain itu, ScaleOcean mengintegrasikan modul lain seperti Inventory dan Costing untuk memberikan gambaran menyeluruh mengenai penggunaan bahan baku dan biaya operasional. Dengan menggunakan software manufaktur ScaleOcean, pemeliharaan mesin menjadi lebih efisien dan terpantau dengan baik. Coba demo gratis untuk melihat bagaimana solusi ini dapat meningkatkan efisiensi produksi Anda.

Tantangan Merawat Mesin Pabrik Air Minum

Dalam merawat mesin produksi air kemasan gelas, perusahaan manufaktur tidak luput dari tantangan dan masalah yang harus dihadapi dengan baik agar dapat memaksimalkan kinerja penggunaannya. Di sini kita akan membahas satu persatu apa saja tantangan yang sering dihadapi dalam perawatan mesin pabrik air minum, dan bagaimana solusi mengatasinya, yaitu sebagai berikut:

1. Kompleksitas Mesin dan Teknologi

Tantangan yang sering dihadapi adalah adanya kompleksitas mesin yang digunakan, terutama dalam mesin modern yang dilengkapi dengan berbagai komponen canggih seperti sistem sterilisasi UV, sensor otomatis, dan kontrol digital.

Untuk itu, operator dan teknisi di perusahaan produksi air minum harus melakukan perawatan, troubleshooting, serta penanganan secara tepat dan cepat saat terjadi kerusakan mendadak.

2. Ketersediaan Suku Cadang

Ketersediaan suku cadang juga dapat menjadi tantangan perawatan mesin pabrik air minum, seperti penggunaan mesin impor atau berasal dari produsen tertentu yang memiliki suku cadang yang sulit ditemukan atau memerlukan waktu lama untuk pengirimannya.

Oleh karena itu penting untuk memilih mesin produksi dari produsen yang memiliki jaringan distribusi suku cadang yang baik dan dapat diandalkan. Anda juga dapat menyimpan stok suku cadang yang dapat membantu mengurangi waktu henti mesin di proses produksi air minum kemasan gelas.

Selain itu, perusahaan juga harus memahami aspek Mean Time Between Failure (MTBF) agar memudahkan pengukuran keandalam mesin. Hal ini akan membantu dalam merencanakan pemeliharaan serta pengadaan suku cadang secara lebih efektif.

3. Biaya Perawatan dan Perbaikan

Biaya perawatan dan perbaikan mesin AMDK dapat menjadi beban operasional yang besar bagi perusahaan jika tidak dikelola dengan perencanaan anggaran yang ketat. Hal ini karena pabrik memerlukan pengeluaran yang konstan untuk perawatan seperti untuk bahan pembersih, pelumas, dan jasa teknisi.

Maka dari itu, penting untuk mengelola anggaran untuk perawatan mesin agar menghindari downtime mesin, dan lakukan juga perencanaan biaya produksi yang ketat. Anda harus bisa menyeimbangkan biaya perawatan dan keuntungan dari mesin yang beroperasi dengan optimal untuk memastikan keberlanjutan mesin pabrik air minum.

4. Kepatuhan Standar Kebersihan dan Keamanan

Ada beberapa standar kebersihan dan keamanan dalam industri air minum kemasan gelas, sehingga mesin produksi harus selalu berada dalam kondisi steril untuk mencegah kontaminasi produk.

Untuk mengatasinya, Anda harus memiliki sistem perawatan mesin seperti ERP manufaktur yang komprehensif dan optimal untuk memastikan Anda mematuhi semua peraturan dan regulasi yang berlaku. Dengan dukungan sistem digital, manajemen pabrik air mineral dapat menjamin bahwa setiap prosedur sanitasi terdokumentasi dengan baik sesuai standar BPOM.

Baca juga: Mengenal Apa itu Total Productive Maintenance (TPM)

Kesimpulan

Perawatan mesin produksi air minum (AMDK) adalah langkah penting untuk memastikan setiap mesin beroperasi secara efektif dan terawat dengan maksimal. Perusahaan manufaktur perlu menjaga operasional mesin agar tetap efisien dan berkelanjutan, terutama dalam proses produksi yang kompleks dan kondisi yang menuntut.

Untuk mempermudah pemeliharaan mesin produksi air kemasan gelas, Anda bisa mengandalkansoftware manufaktur ScaleOcean. Dengan modul Manajemen Aset, Anda dapat menjadwalkan pemeliharaan mesin secara otomatis. Fitur Notifikasi Pemeliharaan Otomatis memastikan mesin tetap optimal, mengurangi downtime, dan meminimalkan risiko kerusakan mendadak.

Selain itu, ScaleOcean mengintegrasikan modul lain seperti Inventory dan Costing untuk memberi gambaran menyeluruh tentang penggunaan bahan baku dan biaya operasional. Dengan menggunakan software manufaktur ScaleOcean, pemeliharaan mesin menjadi lebih efisien dan terpantau dengan baik. Coba demo gratis untuk melihat bagaimana solusi ini dapat meningkatkan efisiensi produksi Anda.

FAQ:

1. Perawatan mesin meliputi apa saja?

Perawatan mesin mencakup pembersihan rutin, pemeriksaan komponen, pelumasan, kalibrasi, dan penggantian suku cadang. Selain itu, mesin juga memerlukan sterilisasi, disinfeksi, dan pemantauan kinerja secara berkala untuk memastikan operasional yang optimal dan mencegah kerusakan lebih lanjut.

2. Bagaimana mereka menyaring air minum kemasan?

Air minum kemasan disaring dengan berbagai metode, seperti osmosis terbalik, penyaringan karbon, penyaringan mikron, dan sterilisasi UV.

3. Apa tiga jenis perawatan mesin?

Tiga jenis perawatan mesin AMDK meliputi perawatan preventif (PM), perawatan prediktif (PdM), dan perawatan korektif (CM).

PTE LTD..png)

.png)

.png)

.png)

.png)