Skala produksi adalah ukuran output atau volume produk yang dihasilkan dari suatu proses produksi, mencerminkan perubahan jumlah produk akibat peningkatan atau penambahan faktor produksi seperti tenaga kerja, bahan baku, dan peralatan. Menetapkan skala produksi secara tepat dibutuhkan untuk mencapai efisiensi dan profitabilitas maksimal dalam proses manufaktur.

Memahami skala produksi sangat penting untuk mencegah masalah yang dapat mengganggu kelancaran operasional, seperti kelebihan atau kekurangan kapasitas produksi, pemborosan sumber daya, dan penurunan kualitas. Hal ini sangat relevan bagi perusahaan manufaktur yang perlu mengelola biaya dan waktu secara optimal.

Di artikel ini, pembaca dapat menggunakan informasi mengenai 5 langkah dalam menetapkan skala produksi sebagai pertimbangan untuk merancang strategi operasional yang lebih efisien, meningkatkan kapasitas, dan mencapai target produksi secara berkelanjutan.

- Skala produksi adalah volume produk yang dihasilkan, mencakup perubahan jumlah produk akibat penambahan faktor produksi seperti tenaga kerja, bahan baku, dan peralatan.

- Kategori skala produksi mencakup Skala Produksi Kecil (Small-Scale Production), Skala Produksi Sedang (Medium-Scale Production), hingga Skala Produksi Besar (Large-Scale Production).

- Langkah menetapkan skala produksi dimulai dari perencanaan, pengarahan, penjadwalan, pelaksanaan, hingga tindak lanjut.

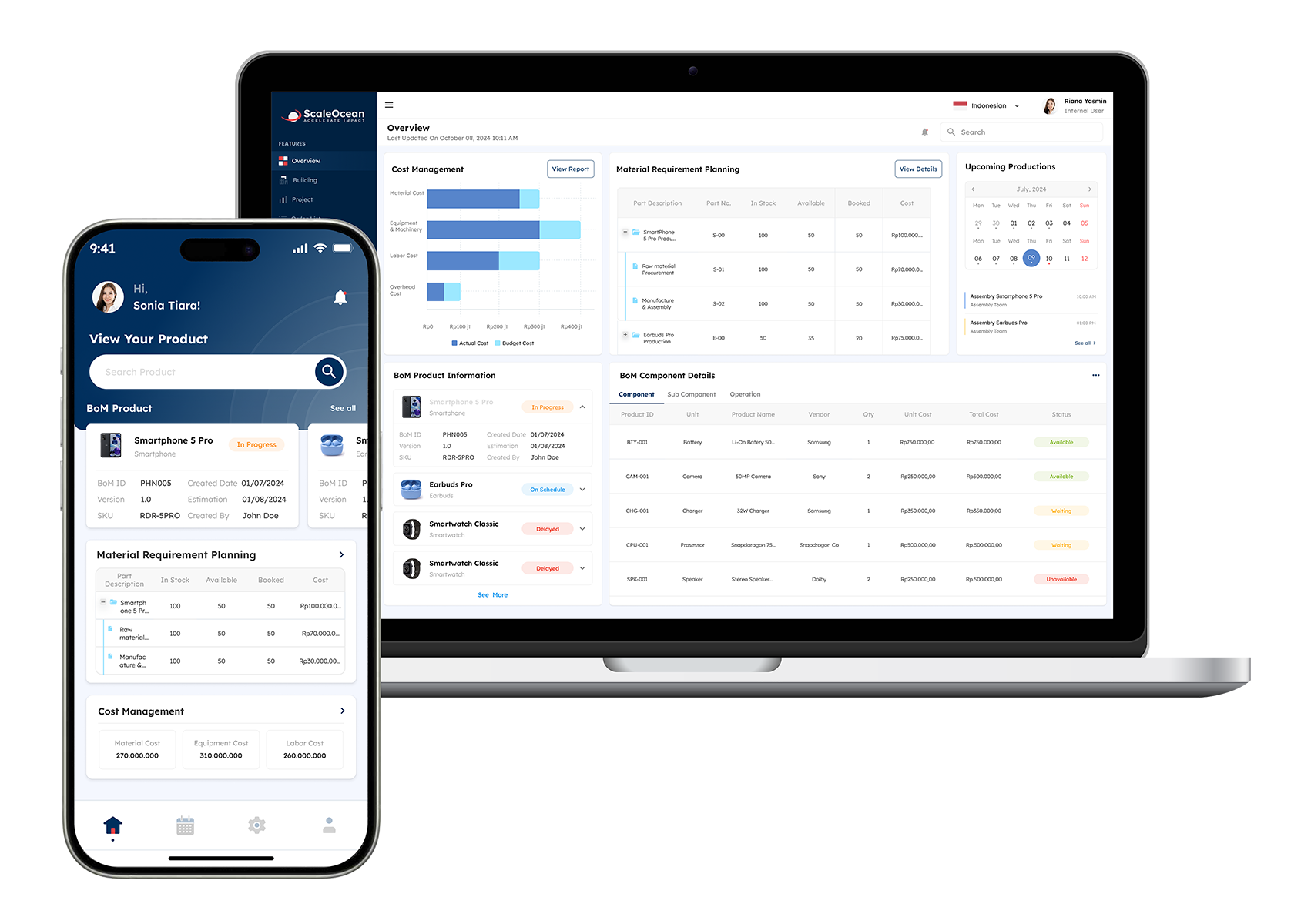

- Software manufaktur ScaleOcean membantu perusahaan meningkatkan skala produksi secara efisien melalui sistem ERP terintegrasi.

Apa itu Skala Produksi?

Skala produksi adalah ukuran output atau volume produk yang dihasilkan dari proses produksi, mencakup perubahan jumlah produk yang terjadi akibat penambahan atau penggandaan faktor produksi seperti tenaga kerja, bahan baku, dan peralatan. Ukuran ini sangat penting untuk menilai efisiensi biaya per unit dan kemampuan dalam memenuhi permintaan pasar.

Selain itu, skala produksi juga menggambarkan jenis tingkat produksi yang ditargetkan, seperti produksi satu kali, massal, maupun berkelanjutan. Tingkatan tersebut juga dapat bervariasi tergantung pada faktor-faktor seperti skala ekonomi, jenis produk, dan permintaan pasar.

Pada umumnya, skala produksi berhubungan dengan efisiensi biaya yang dapat dicapai perusahaan seiring dengan peningkatan volume produksi. Semakin besar skala produksi, semakin rendah biaya per unit yang dapat dicapai berkat skala ekonomi.

Menetapkan production scale adalah proses yang kompleks, membutuhkan perencanaan dan analisis mendalam. Berbagai jenis perusahaan manufaktur seperti OEM, ODM, atau lainnya perlu mempertimbangkan faktor-faktor yang dapat mempengaruhi production scale di manufaktur.

Perusahaan juga perlu memperhitungkan biaya yang berkaitan dengan produksi, seperti biaya bahan baku, tenaga kerja, dan pemeliharaan peralatan. Penentuan kapasitas produksi pabrik yang tepat menjadi kunci untuk memastikan efisiensi dan pemenuhan permintaan pasar tanpa pemborosan sumber daya.

Jenis Kategori Skala Produksi

1. Skala Produksi Kecil (Small-Scale Production)

Skala produksi kecil mengacu pada jumlah produksi terbatas dengan dukungan modal, tenaga kerja, dan teknologi yang minim. Umumnya digunakan oleh usaha kecil, model ini cocok untuk permintaan pasar yang bersifat lokal atau produk dengan karakteristik khusus.

2. Skala Produksi Sedang (Medium-Scale Production)

Jenis ini melibatkan produksi dalam jumlah lebih besar dibanding skala kecil, dengan dukungan modal dan tenaga kerja yang lebih besar serta teknologi yang lebih modern. Oleh karena itu, skala ini sering digunakan oleh bisnis yang sedang tumbuh dan ingin memperluas jangkauan pasar.

3. Skala Produksi Besar (Large-Scale Production)

Produksi dalam skala sangat besar memanfaatkan modal besar, tenaga kerja dalam jumlah banyak, serta teknologi tinggi dan otomatisasi untuk mendukung efisiensi. Model ini menuntut investasi besar namun menghasilkan efisiensi tinggi, terutama untuk memenuhi permintaan dalam jumlah masif dan distribusi luas.

4. Skala Ekonomi (Economies of Scale)

Tidak hanya itu saja, skala ekonomi terjadi ketika peningkatan volume produksi menyebabkan penurunan biaya per unit. Hal ini umumnya dicapai melalui pembelian bahan baku dalam jumlah besar, penggunaan mesin otomatis, serta distribusi biaya tetap ke lebih banyak unit output.

5. Skala Hasil (Returns to Scale)

Skala hasil mengukur respons output terhadap perubahan jumlah input seperti modal, tenaga kerja, atau teknologi. Pemahaman ini penting dalam merancang strategi produksi jangka panjang agar perusahaan dapat mengoptimalkan kapasitas produksi secara efisien.

Selain itu, dalam proses evaluasi efisiensi, perusahaan juga perlu memahami cara menghitung biaya overhead pabrik untuk mengetahui proporsi biaya tidak langsung yang memengaruhi total biaya produksi.

6. Skala Hasil yang Menurun (Decreasing Returns to Scale)

Dalam kondisi ini, peningkatan input tidak diimbangi oleh pertumbuhan output yang setara. Fenomena ini biasanya muncul ketika kapasitas produksi sudah mendekati batas optimal, sehingga efisiensi kerja dan sumber daya mulai menurun secara bertahap.

7. Skala Hasil Konstan (Constant Returns to Scale)

Skala ini menggambarkan situasi ketika penambahan input dalam jumlah tertentu menghasilkan output dalam proporsi yang sama. Model ini ideal untuk perusahaan yang ingin mempertahankan kestabilan input dan output produksi tanpa risiko ketidakefisienan atau pemborosan sumber daya.

8. Skala Hasil yang Meningkat (Increasing Returns to Scale)

Jenis skala ini terjadi saat output bertambah lebih besar dari kenaikan input yang digunakan. Biasanya dialami oleh perusahaan yang berhasil memanfaatkan teknologi, manajemen, dan proses kerja secara optimal untuk meningkatkan produktivitas secara signifikan.

Baca juga: Sistem Produksi: Arti, Jenis, Tujuan, serta Contohnya

Langkah-langkah Menetapkan Skala Produksi

Langkah-langkah menetapkan skala produksi di antaranya adalah:

1. Perencanaan

Perencanaan adalah langkah pertama yang perlu dilakukan. Ini melibatkan penentuan jumlah produk yang akan diproduksi serta perkiraan waktu dan biaya yang dibutuhkan. Tahapan ini juga memerlukan analisis kebutuhan pasar melalui demand forecasting agar kapasitas produksi sesuai dengan permintaan di masa depan.

Dalam perencanaan, Rencana Produksi Induk (Master Production Schedule) disiapkan sebagai panduan strategis untuk menyelaraskan volume produksi dengan permintaan pasar, memastikan bahwa sumber daya yang ada dapat dimanfaatkan secara optimal.

Sebagai tindak lanjut, rencana strategis ini kemudian dipecah ke dalam unit-unit instruksi yang lebih kecil melalui work order untuk mendetailkan jumlah produk yang harus diselesaikan pada setiap lini produksi.

2. Pengarahan

Pengarahan bertujuan untuk memberikan arahan yang jelas kepada semua pihak yang terlibat dalam proses produksi. Pada tahap ini, manajer produksi mengarahkan tim untuk mencapai tujuan yang telah ditetapkan dalam perencanaan, termasuk memperhatikan lead time setiap tahapan.

Flowchart bisnis manufaktur menjadi alat penting dalam pengarahan, karena membantu memvisualisasikan alur produksi secara rinci. Pengarahan yang tepat akan membantu dalam memastikan setiap langkah produksi dilakukan sesuai dengan rencana, meminimalkan kesalahan, dan meningkatkan koordinasi antar departemen.

3. Penjadwalan

Penjadwalan adalah langkah penting yang memastikan bahwa setiap tahap produksi dilakukan pada waktu yang tepat. Di sini, perusahaan menetapkan jadwal untuk berbagai kegiatan, mulai dari pengadaan bahan baku hingga pengiriman produk jadi.

Pastikan penjadwalan produksi berjalan secara efisien untuk menghindari keterlambatan penyelesaian produksi, mengoptimalkan penggunaan mesin dan tenaga kerja, serta memastikan produk tersedia sesuai dengan permintaan pasar. Dalam hal ini, tugas PPIC adalah memastikan kelancaran proses penjadwalan dan koordinasi antar departemen untuk menjaga efisiensi operasional.

4. Pelaksanaan

Pada tahap ini, produksi dimulai dengan memanfaatkan sumber daya yang tersedia, seperti tenaga kerja, mesin, dan bahan baku. Pengawasan yang ketat selama pelaksanaan memastikan bahwa setiap tahap produksi berjalan sesuai dengan standar kualitas dan waktu yang ditetapkan.

5. Tindak Lanjut Produksi

Tindak lanjut produksi mencakup evaluasi hasil produksi dan analisis untuk memastikan output yang dihasilkan memenuhi standar yang diinginkan. Proses ini juga melibatkan pemantauan terhadap efisiensi produksi menggunakan sistem manufaktur terbaik yang dapat mengendalikan kualitas secara otomatis.

Dengan tindak lanjut yang tepat, perusahaan dapat terus mengoptimalkan skala produksi dan menyesuaikan strategi bila diperlukan untuk memastikan setiap tahapan berjalan dengan lancar.

Aspek yang Perlu Dipertimbangkan dalam Menetapkan Skala Produksi

Kegiatan menetapkan skala tersebut di perusahaan manufaktur memiliki aspek pertimbangan yang harus diperhatikan perusahaan, karena dapat mempengaruhi keseluruhan operasional produksi secara menyeluruh. Perencanaan Produksi Terstandarisasi (Standardized Production Planning) juga berperan dalam memastikan setiap langkah dalam penetapan production scale dilakukan secara efektif dan efisien.

Berikut aspek penting yang menjadi pertimbangan dalam penetapan production scale:

1. Biaya Produksi

Pertimbangan biaya produksi ini melibatkan semua biaya yang terkait dengan proses produksi, sehingga perusahaan perlu melakukan analisis biaya produksi yang akurat untuk memungkinkan dalam mengidentifikasi struktur biaya dan menentukan harga jual produk yang kompetitif sekaligus menguntungkan.

2. Kuantitas Produk

Menentukan jumlah produk yang akan diproduksi sangat penting untuk memastikan perusahaan dapat memenuhi permintaan pasar. Ini mencakup perhitungan berapa unit yang perlu diproduksi dalam periode tertentu, baik berdasarkan pesanan pelanggan atau proyeksi permintaan. Penentuan kuantitas yang tepat juga membantu dalam merencanakan penggunaan sumber daya dan menghindari pemborosan atau kekurangan produk.

3. Waktu Produksi

Penentuan waktu produksi mencakup perencanaan kapan produksi dimulai dan berapa lama setiap tahapan produksi akan berlangsung. Hal ini membantu dalam mengatur alur produksi untuk memenuhi cycle time yang telah ditentukan. Menentukan waktu yang tepat juga memastikan kelancaran proses produksi dan mengatasi keterlambatan atau perubahan mendadak.

4. Manajemen Risiko

Manajemen risiko juga menjadi salah satu pertimbangan dalam kegiatan menetapkan skala produksi, sehingga perusahaan perlu melakukan identifikasi, evaluasi, dan perencanaan mitigasi terhadap berbagai risiko yang dapat mempengaruhi operasi produksinya. Termasuk risiko terkait fluktuasi permintaan pasar, gangguan pada rantai pasokan, perubahan harga bahan baku, dan potensi kegagalan dalam peralatan produksi.

5. Kapasitas Produksi

Kapasitas produksi dapat menjadi pertimbangan dalam menentukan batas maksimum volume produksi yang dapat dicapai dalam periode waktu tertentu, seperti melibatkan analisis mengenai fasilitas produksi, peralatan, tenaga kerja, dan teknologi yang tersedia. Perusahaan harus menilai apakah metode produksi saat ini dapat memenuhi permintaan pasar yang diproyeksikan dan apakah ada kebutuhan untuk investasi dalam ekspansi kapasitas.

6. Permintaan Pasar

Hal yang menjadi pertimbangan dalam kegiatan menetapkan skala produksi adalah permintaan pasar, sehingga perusahaan harus memahami dengan baik ukuran pasar, tren pertumbuhan, dan preferensi konsumen untuk produksi di perusahaan. Memprediksi perubahan dalam permintaan pasar juga penting untuk memastikan bahwa perusahaan dapat beradaptasi dengan cepat terhadap tren baru atau pergeseran preferensi konsumen.

Baca juga: 22 Software Manufaktur Terbaik di Tahun 2026

Indikator Siap Meningkatkan Skala Produksi

Indikator mencakup beberapa aspek utama yang perlu dipenuhi sebelum meningkatkan skala produksi. Berikut poin-poin penting yang dapat dijadikan acuan:

1. Indikator Permintaan Pasar dan Penjualan

Indikator permintaan pasar menunjukkan seberapa kuat produk Anda diterima dan dibutuhkan oleh konsumen. Jika permintaan sudah melampaui kapasitas produksi saat ini, maka scale up menjadi langkah strategis untuk menghindari kehilangan peluang penjualan.

Selain itu, kestabilan tren penjualan juga menjadi penentu apakah peningkatan kapasitas akan berdampak positif bagi bisnis. Berikut indikatornya:

- Permintaan pelanggan secara konsisten melebihi kapasitas produksi saat ini

- Tren penjualan meningkat stabil selama beberapa periode, bukan hanya musiman

- Tingkat repeat order tinggi dan didukung rekomendasi pelanggan

- Lead time produksi mulai memanjang karena keterbatasan kapasitas

2. Indikator Kesehatan Finansial

Setelah pasar menunjukkan sinyal positif, perusahaan perlu memastikan kondisi keuangan siap mendukung ekspansi. Scale up membutuhkan investasi yang tidak sedikit, sehingga arus kas dan profitabilitas harus berada dalam kondisi sehat. Dengan fondasi finansial yang kuat, risiko gangguan operasional dapat ditekan secara signifikan. Berikut indikatornya:

- Laba bersih tercatat stabil dan menunjukkan tren pertumbuhan

- Arus kas operasional positif dan mampu membiayai aktivitas produksi rutin

- Rasio utang berada pada tingkat yang aman dan terkendali

- Akses pendanaan tambahan terbuka melalui bank atau investor

3. Indikator Operasional dan Sistem

Operasional yang belum tertata akan menjadi hambatan serius saat kapasitas meningkat. Oleh karena itu, perusahaan perlu memastikan bahwa proses produksi sudah efisien, terdokumentasi, dan dapat direplikasi.

Dilansir dari American Society for Quality, penting bagi perusahaan untuk memahami Cost of Quality (Biaya Kualitas). Jika proses produksi belum efisien, peningkatan skala justru akan melipatgandakan biaya kegagalan (seperti produk cacat atau pengerjaan ulang) yang dapat menggerus keuntungan.

Dengan sistem yang matang, peningkatan volume produksi dapat dijalankan tanpa menurunkan kualitas. Berikut indikatornya:

- SOP produksi terdokumentasi dengan alur kerja yang jelas

- Tingkat cacat produk rendah dan proses berjalan efisien

- Utilisasi mesin dan tenaga kerja berada pada tingkat optimal

- Sistem ERP atau software produksi sudah mendukung otomasi proses

4. Indikator Sumber Daya Manusia

Terakhir, kesiapan SDM menjadi faktor penentu keberhasilan scale up. Tanpa tim yang kompeten dan struktur kerja yang jelas, peningkatan kapasitas justru berpotensi menimbulkan kekacauan operasional. Oleh sebab itu, perusahaan perlu memastikan ketersediaan dan kualitas tenaga kerja sebelum melakukan ekspansi.

- Struktur organisasi dan job description sudah jelas

- Tim manajemen mampu mengelola operasional yang lebih kompleks

- Ketersediaan tenaga kerja memadai untuk volume produksi yang lebih besar

- Proses rekrutmen dan pelatihan dapat dilakukan dengan cepat dan terstruktur

Software Manufaktur ScaleOcean Bantu Tingkatkan Skala Produksi Perusahaan

Bagi perusahaan manufaktur yang ingin meningkatkan skala produksi secara efisien dan terukur, software manufaktur ScaleOcean menyediakan all-in-one modul produksi, seperti Supply Chain Management, Warehouse Management, Quality Control, dan Cost Management, seluruh proses produksi terintegrasi dalam satu sistem terpadu.

ScaleOcean juga menawarkan fleksibilitas tinggi dalam kustomisasi, memungkinkan sistem menyesuaikan alur kerja dan struktur produksi unik setiap perusahaan, tanpa perlu mengubah SOP yang sudah berjalan. Selain itu, sistem ini dirancang untuk mendukung automasi proses produksi dan pelaporan real-time, sehingga setiap aktivitas dapat dipantau dan dianalisis langsung.

Untuk membantu Anda memahami bagaimana software ini bekerja dalam konteks operasional nyata, ScaleOcean menyediakan demo gratis yang bisa Anda manfaatkan. Demo ini memberi gambaran praktis bagaimana solusi ini dapat diimplementasikan dan dioptimalkan untuk mendukung ekspansi kapasitas produksi perusahaan Anda. Berikut fitur unggulannya:

- Production Scheduling & Resource Planning: Mengatur jadwal kerja mesin dan tenaga kerja berdasarkan kapasitas aktual, menghindari overbooking atau bottleneck di lini produksi.

- IoT & Machine Monitoring Integration: Terhubung langsung dengan mesin produksi menggunakan sensor IoT untuk memantau performa, mendeteksi kerusakan lebih awal, dan mengoptimalkan pemeliharaan.

- Real-Time Analytics & Performance Dashboard: Menyediakan laporan langsung mengenai output produksi, utilisasi mesin, kualitas produk, dan efisiensi kerja, mendukung pengambilan keputusan strategis.

- BOM Management (Bill of Materials): Menyusun struktur bahan dan komponen produksi secara multi-level, memudahkan perencanaan dan eksekusi produk kompleks.

Kesimpulan

Skala produksi adalah ukuran output atau volume produk yang dihasilkan dari proses produksi, yang dipengaruhi oleh penambahan faktor produksi seperti tenaga kerja, bahan baku, dan peralatan. Konsep ini membantu menilai efisiensi biaya per unit dan kemampuan perusahaan untuk memenuhi permintaan pasar dalam jumlah besar.

Software manufaktur ScaleOcean menjadi solusi yang mendukung perusahaan dalam meningkatkan skala produksi secara terukur, efisien, dan terintegrasi. Dengan modul produksi lengkap, fleksibilitas kustomisasi, serta dukungan automasi dan monitoring real-time, sistem ini membantu menjaga kualitas sekaligus menekan risiko inefisiensi saat ekspansi.

Fitur-fitur unggulannya memastikan setiap proses produksi tetap terkendali dan berbasis data. Melalui demo gratis, perusahaan dapat mengevaluasi langsung kesiapan sistem sebelum mengimplementasikan scale up.

FAQ:

1. Apa yang dimaksud dengan skala produksi?

Skala produksi adalah perubahan jumlah output yang dihasilkan seiring dengan penambahan input atau faktor produksi. Ini mencakup peningkatan kapasitas produksi yang dihasilkan dengan menggandakan sumber daya yang digunakan, seperti tenaga kerja, bahan baku, dan peralatan.

2. Menetapkan skala produksi meliputi apa saja?

Menetapkan skala produksi mencakup beberapa hal berikut:

1. Penentuan waktu produksi, yaitu kapan proses produksi akan dimulai.

2. Penetapan kuantitas produk, yakni jumlah atau volume produk yang akan dihasilkan.

3. Perhitungan biaya, yang mencakup estimasi total biaya yang dibutuhkan dalam proses produksi.

3. Apa maksudnya produksi dalam skala besar?

Produksi dalam skala besar adalah proses menghasilkan barang dalam jumlah besar dengan menggunakan kapasitas produksi yang tinggi. Dengan demikian, perusahaan dapat mengurangi biaya per unit melalui skala ekonomi, meningkatkan efisiensi, dan memenuhi permintaan pasar yang besar.

PTE LTD..png)

.png)

.png)

.png)

.png)