Masalah seperti ketidakjelasan alur kerja dan hambatan komunikasi antar departemen kerap muncul dalam operasional bisnis manufaktur. Kondisi ini pada akhirnya menyebabkan gangguan parah pada jadwal kerja, risiko human error yang tinggi, serta memicu peningkatan biaya operasional akibat proses yang tumpang tindih.

Flowchart bisnis manufaktur yang tepat dapat menjadi solusi strategis untuk mengatasi tantangan tersebut. Instrumen ini merupakan alat visualisasi yang memetakan seluruh rangkaian kerja, mulai dari pengadaan bahan baku hingga distribusi produk jadi. Dengan menerapkan pemetaan proses yang matang, perusahaan dapat mengidentifikasi inefisiensi pada setiap lini dan mengoptimalkan transparansi operasional seluruh departemen.

Memahami langkah-langkah penyusunan alur proses yang sistematis akan membantu Anda memastikan kelancaran operasional dari hulu ke hilir. Artikel ini akan membahas apa itu flowchart bisnis manufaktur, fungsi utamanya dalam memvisualisasikan alur produksi, hingga bagaimana peran sistem ERP dalam mengotomatisasi setiap tahapan tersebut untuk mencapai efisiensi maksimal.

- Flowchart perusahaan manufaktur adalah diagram visual yang memetakan proses alur produksi dari bahan mentah hingga produk jadi dalam bisnis manufaktur.

- Alur umum dalam flowchart perusahaan manufaktur mencakup input, perencanaan, proses produksi, kontrol kualitas, distribusi, hingga output.

- Simbol standar yang kerap ditemukan dalam flowchart manufaktur meliputi oval, persegi panjang, belah ketupat, jajaran genjang, panah, dan lingkaran

- Software manufaktur caleOcean dapat mengotomasi pembuatan dan pemantauan flowchart secara dinamis dengan integrasi data real-time, analisis otomatis, dan pelaporan terpadu.

1. Apa itu Flowchart Perusahaan Manufaktur?

Flowchart perusahaan manufaktur adalah diagram visual yang menggambarkan urutan proses produksi, dari penerimaan pesanan hingga pengiriman produk akhir. Diagram ini menggunakan simbol standar untuk menggambarkan setiap aktivitas, keputusan, dan aliran informasi.

Penggunaan flowchart memungkinkan perusahaan mengidentifikasi titik kritis dan bottleneck dalam alur produksi secara cepat. Dengan visualisasi pergerakan bahan baku dan informasi yang jelas, manajemen dapat dengan mudah menemukan area yang memerlukan perbaikan untuk meningkatkan kecepatan serta produktivitas di seluruh lini.

Selain itu, diagram ini berfungsi sebagai alat komunikasi efektif yang menyelaraskan pemahaman antara manajer hingga pekerja lapangan, sehingga meminimalkan kesalahan koordinasi. Secara keseluruhan, penerapan flowchart mendukung pengambilan keputusan yang lebih tepat dan pengelolaan sumber daya yang lebih efisien untuk meningkatkan kualitas produk.

Baca juga: 22 Software Manufaktur Terbaik di Tahun 2026

2. Bagaimana Alur Umum dalam Flowchart Manufaktur?

Dalam proses sistem manufaktur, terdapat serangkaian tahapan yang membentuk alur kerja dari awal hingga produk jadi siap dikirimkan ke pelanggan. Alur umum dalam flowchart manufaktur adalah input, perencanaan, pengadaan bahan baku, proses produksi, kontrol kualitas, pengemasa, distribusi, hingga output.

Berikut adalah penjelasan dari masing-masing alur umum dalam flowchart manufaktur:

a. Input

Proses flowchart manufaktur dimulai dengan menerima pesanan dari pelanggan, yang kemudian memicu perencanaan produksi. Pada tahap ini, perusahaan mengidentifikasi kebutuhan produksi yang diperlukan untuk memenuhi pesanan yang diterima.

b. Perencanaan

Setelah menerima pesanan, langkah berikutnya adalah membuat jadwal produksi yang rinci. Hal ini mencakup penyusunan daftar bahan baku yang diperlukan serta kegiatan yang perlu dilakukan untuk memulai proses produksi.

c. Pengadaan Bahan Baku

Selanjutnya, bahan baku yang diperlukan untuk produksi dipesan dan diterima. Pengadaan bahan baku ini merupakan langkah kunci untuk memastikan ketersediaan material yang tepat waktu guna menjaga kelancaran produksi.

d. Proses Produksi

Pada tahap flowchart perusahaan manufaktur ini, bahan baku yang diterima diolah menjadi produk jadi. Proses ini dapat melibatkan semua lini cycle time mulai dari pemotongan, perakitan, atau berbagai metode pemrosesan lainnya, bergantung pada jenis produk yang diproduksi.

e. Kontrol Kualitas

Setelah tahap produksi, setiap produk diperiksa dan diuji untuk memastikan bahwa ia memenuhi standar kualitas yang ditetapkan. Kontrol kualitas dilakukan pada setiap tahapan atau di akhir proses produksi untuk menjaga konsistensi produk.

f. Pengemasan

Setelah produk lulus uji kualitas, produk jadi dikemas untuk siap didistribusikan. Pengemasan memastikan bahwa produk terlindungi dengan baik selama proses pengiriman.

g. Distribusi dan Pengiriman

Produk yang telah dikemas kemudian disimpan di gudang dan disiapkan untuk pengiriman. Produk dikirimkan sesuai dengan jadwal ke pelanggan yang memesan. Melalui integrasi sistem manajemen pengiriman, perusahaan dapat memantau status distribusi secara tepat waktu guna memastikan pesanan tiba dalam kondisi prima.

h. Output

Tahapan terakhir adalah produk jadi yang siap untuk diserahkan kepada pelanggan. Setelah pengiriman, produk selesai didistribusikan, memenuhi permintaan pelanggan dengan kualitas yang terjamin.

3. Simbol Standar dalam Flowchart Manufaktur

Beberapa simbol standar yang kerap ditemukan dalam flowchart manufaktur meliputi oval, persegi panjang, belah ketupat, jajaran genjang, panah, dan lingkaran. Berikut adalah penjelasan dari masing-masing simbol standar yang digunakan dalam flowchart manufaktur:

a. Oval (Terminal): Titik Awal dan Akhir Operasional

Simbol oval atau terminal berfungsi sebagai pembuka dan penutup dari seluruh rangkaian alur kerja manufaktur. Dalam konteks produksi, simbol ini biasanya menandai dimulainya proses sejak pesanan diterima (order entry) hingga tahap akhir ketika produk telah sampai ke tangan pelanggan atau proses dinyatakan selesai.

b. Persegi Panjang (Proses/Aktivitas): Transformasi dan Tugas Teknis

Simbol persegi panjang adalah elemen yang paling sering muncul karena mewakili aktivitas utama dalam produksi. Ini mencakup segala bentuk tindakan fisik atau administratif, seperti pemotongan bahan, proses perakitan, pengemasan, hingga penginputan product data management ke dalam sistem ERP. Setiap persegi panjang menunjukkan satu langkah transformasi yang menambah nilai pada produk.

c. Belah Ketupat (Keputusan): Kendali Mutu dan Percabangan Alur

Belah ketupat merupakan titik kritis di mana sebuah keputusan atau evaluasi harus dilakukan, sering kali terkait dengan quality control (QC). Jika hasil pemeriksaan memenuhi standar (Ya), alur berlanjut ke tahap berikutnya, namun jika tidak (Tidak), alur akan dialihkan ke proses perbaikan (rework) atau pembuangan limbah (scrap).

d. Jajaran Genjang (Input/Output): Aliran Material dan Data

Simbol jajaran genjang digunakan untuk mengidentifikasi masuknya sumber daya ke dalam proses atau keluarnya hasil dari suatu tahapan. Dalam manufaktur, ini melambangkan penerimaan bahan baku dari pemasok (input) atau dihasilkan barang setengah jadi maupun produk akhir (output) yang siap dipindahkan ke bagian gudang.

e. Panah (Garis Penghubung): Penunjuk Arah Aliran Kerja

Garis panah berfungsi sebagai pemandu yang menunjukkan urutan kronologis dari satu aktivitas ke aktivitas lainnya. Panah memastikan bahwa setiap personil memahami arah aliran material dan informasi, sehingga tidak terjadi tumpang tindih atau kebingungan mengenai tahapan mana yang harus diselesaikan terlebih dahulu.

f. Lingkaran (Konektor): Penghubung Alur Antar Halaman

Simbol lingkaran atau connector digunakan untuk menjaga kerapian diagram saat alur proses terlalu panjang hingga harus berpindah halaman atau berpindah bagian. Simbol ini memastikan kesinambungan logika flowchart tetap terjaga tanpa harus menggambar garis panjang yang rumit dan sulit dibaca.

4. Tujuan Flowchart Produksi

Tujuan utama flowchart operasional manufaktur adalah untuk menentukan urutan proses porduksi, identifikasi masalah, meningkatkan efisiensi, pengendalian kualitas, hingga pelatihan karyawan.

Berikut adalah penjelasan dari tujuan detail dari bagan alur operasional manufaktur:

a. Menentukan Urutan Proses Produksi

Flowchart manufaktur berfungsi untuk menggambarkan langkah-langkah produksi dari awal hingga akhir, memastikan setiap tahapan dilakukan dalam urutan yang tepat dan tidak ada yang terlewat. Selain itu, flowchart juga dapat membantu dalam mengidentifikasi cycle time, yang memungkinkan perusahaan untuk memantau efisiensi dan mengurangi waktu siklus produksi.

b. Identifikasi Masalah

Dengan melihat proses manufaktur secara menyeluruh, perusahaan dapat lebih cepat mengidentifikasi potensi masalah, seperti bottleneck atau langkah yang membutuhkan perbaikan. Penggunaan teknologi proses produksi yang tepat juga memungkinkan perusahaan untuk mendeteksi masalah lebih awal, sehingga dapat segera mengambil tindakan yang diperlukan.

c. Peningkatan Efisiensi

Flowchart membantu perusahaan untuk mengidentifikasi area yang dapat dioptimalkan, mengurangi pemborosan waktu dan sumber daya. Oleh karena itu, alat ini memainkan peran penting dalam meningkatkan produktivitas dan efisiensi operasional.

d. Pengendalian Kualitas

Dengan menggunakan contoh flowchart perusahaan manufaktur, perusahaan dapat memantau setiap langkah dalam proses produksi untuk memastikan bahwa standar kualitas tetap terjaga. Ini memastikan hasil akhir sesuai dengan harapan dan persyaratan kualitas. Dalam praktik smart manufacturing, sistem otomatis dan sensor canggih dapat membantu memantau kualitas pada setiap tahap produksi.

e. Pelatihan Karyawan

Contoh bagan alur perusahaan manufaktur juga berguna sebagai alat bantu dalam pelatihan karyawan baru. Mereka dapat memahami proses produksi lebih cepat karena alur kerja yang jelas dan mudah diikuti, mempercepat proses adaptasi di tempat kerja.

5. Elemen-elemen Flowchart Perusahaan Manufaktur

Flowchart produksi manufaktur membantu perusahaan untuk mengidentifikasi dan memahami hubungan antar siklus produksi perusahaan manufaktur. Beberapa elemen penting yang menggambarkan flowchart manufaktur mulai dari, proses, keputusan, inpit, output, titik awal dan akhir, penyimpanan, proses parallel, hingga connector.

Berikut adalah penjelasan dari beberapa elemen yang menggambarkan bagan alur operasional manufaktur:

a. Proses (Process)

Pertama, proses akan menggambarkan langkah-langkah atau aktivitas utama dalam produksi, seperti pemesanan bahan baku, produksi, hingga pengepakan. Setiap langkahnya harus dilaksanakan dengan teliti, karena kesalahan di tahap manapun bisa berdampak pada kualitas produk dan efisiensi keseluruhan.

b. Keputusan (Decision)

Keputusan adalah titik di mana manajer atau operator harus menentukan alur proses selanjutnya. Misalnya, apakah bahan baku tersedia untuk produksi atau apakah produk memenuhi standar kualitas. Keputusan tersebut penting untuk menghindari hambatan atau penundaan dalam produksi.

c. Input (Input)

Input mencakup semua sumber daya yang diperlukan untuk memulai atau melanjutkan proses agar sesuai dengan skala produksi. Elemen ini bisa berupa bahan baku, alat, atau instruksi kerja yang perlu dipersiapkan sebelum produksi dimulai. Tanpa input yang tepat, proses produksi tidak dapat berjalan dengan lancar.

d. Output (Output)

Output merujuk pada hasil akhir yang dihasilkan dari proses. Contohnya, produk jadi yang siap dipasarkan atau laporan produksi yang digunakan untuk evaluasi. Pengelolaan output yang baik memastikan bahwa hasil produksi memenuhi standar yang ditetapkan.

e. Titik Awal dan Akhir (Start/End)

Titik awal dan akhir menandai dimulainya dan berakhirnya alur proses dalam flowchart manufaktur. Biasanya menggunakan simbol oval untuk menandai fase ini, yang membantu semua pihak memahami di mana sebuah proses dimulai dan berakhir, sehingga memudahkan pemantauan.

f. Penyimpanan (Storage)

Penyimpanan menggambarkan tempat penyimpanan material atau produk selama proses berlangsung. Di contoh flowchart perusahaan, elemen ini bisa meliputi gudang bahan baku atau gudang produk jadi. Penyimpanan yang terorganisir baik akan mempermudah akses bahan dan produk dalam setiap tahap produksi.

g. Proses Paralel (Parallel Process)

Proses paralel memungkinkan beberapa kegiatan dilakukan bersamaan untuk meningkatkan efisiensi waktu. Sebagai contoh, pengemasan dan pengecekan kualitas produk dapat dilakukan secara simultan. Hal ini dapat mengurangi waktu produksi keseluruhan tanpa mengurangi kualitas.

h. Koneksi (Connector)

Koneksi berfungsi untuk menghubungkan berbagai elemen dalam flowchart yang terpisah. Hal ini memastikan bahwa alur proses yang ada tetap terorganisir dengan baik, sehingga memudahkan pemantauan serta identifikasi setiap langkah dalam proses manufaktur yang kompleks.

6. Contoh Flowchart Proses Produksi Manufaktur

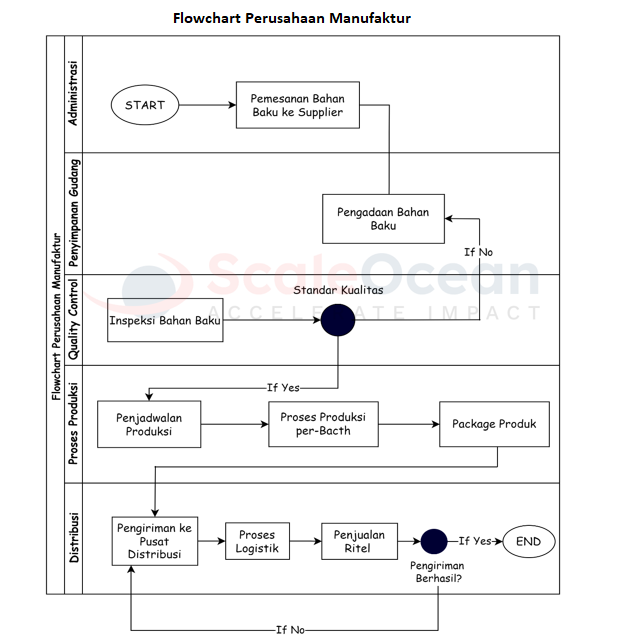

Sebagai gambaran visual dari alur kerja, flowchart perusahaan dapat diterapkan pada berbagai proses bisnis, mulai dari produksi, pembelian bahan baku, hingga sistem penagihan. Berikut adalah contoh flowchart perusahaan manufaktur yang dapat disesuaikan dengan kebutuhan spesifik Anda:

Berdasarkan bagan alur yang tersedia, proses operasional dimulai dari tahap administrasi melalui pemesanan bahan baku ke supplier, yang kemudian dilanjutkan pada tahap penyimpanan gudang untuk pengadaan fisik material tersebut. Alur ini dibaca secara sistematis dengan memperhatikan titik keputusan (belah ketupat) pada bagian quality control, di mana inspeksi bahan baku dilakukan.

Jika standar kualitas tidak terpenuhi (If No), proses akan kembali ke pengadaan, namun jika terpenuhi (If Yes), alur berlanjut ke tahap proses produksi yang mencakup penjadwalan, produksi per-batch, hingga pengemasan produk. Tahap akhir dalam membaca flowchart ini adalah memahami alur distribusi, di mana produk yang telah dikemas dikirim ke pusat distribusi dan melalui proses logistik menuju penjualan ritel.

7. Apa Manfaat Flowchart Produksi untuk Perusahaan Manufaktur?

Penggunaan flowchart perusahaan manufaktur memiliki banyak manfaat mulai dari visualisasi alur proses, identifikasi masalah, peningkatan efisiensi, pelatihan, serta komunikasi yang menjadi lebih baik.

Berikut adalah penjelasan beberapa manfaat utama penggunaan flowchart manufaktur:

a. Visualisasi Alur Proses

Flowchart perusahaan memungkinkan tim untuk melihat seluruh alur proses dengan jelas dan terstruktur. Dengan cara ini, setiap anggota tim dapat lebih mudah memahami langkah-langkah yang terlibat dalam produksi, meminimalkan kebingunguan dan meningkatkan koordinasi.

Untuk memperkuat pengelolaan sistem produksi, flowchart dapat digunakan untuk memvisualisasikan setiap tahapan secara lebih mendetail. Hal ini mempermudah identifikasi potensi perbaikan dalam alur proses, sehingga meningkatkan efisiensi dan kualitas hasil produksi.

b. Identifikasi Masalah

Selain itu, contoh flowchart perusahaan manufaktur juga sangat berguna dalam mengidentifikasi hambatan atau bottleneck dalam proses manufaktur. Ini membantu perusahaan menemukan langkah-langkah yang tidak efisien atau pekerjaan yang terduplikasi, yang dapat menghambat kelancaran operasi.

c. Peningkatan Efisiensi

Dengan adanya flowchart manufaktur, analisis proses produksi menjadi lebih mudah dilakukan. Hal ini memungkinkan perusahaan untuk melakukan perbaikan pada langkah-langkah yang tidak efisien, yang pada gilirannya dapat menghemat waktu dan biaya operasional.

Sebagai contoh, melalui penerapan material requirement planning (MRP) dari software manufaktur terbaik, perusahaan dapat mengoptimalkan persediaan bahan baku dan menghindari pemborosan. MRP akan memastikan bahwa setiap tahap produksi mendapatkan bahan yang tepat pada waktu yang tepat, mempercepat proses manufaktur, dan mengurangi biaya.

d. Pelatihan dan Dokumentasi

Contoh flowchart perusahaan juga sangat bermanfaat dalam pelatihan karyawan baru. Selain itu, flowchart manufaktur dapat digunakan untuk mendokumentasikan prosedur standar operasional (SOP), sehingga memudahkan karyawan memahami dan mengikuti proses dengan tepat.

e. Komunikasi yang Lebih Baik

Penggunaan flowchart manufaktur menyederhanakan komunikasi antar departemen. Dengan visualisasi yang jelas, setiap departemen dapat lebih mudah memahami tahapan kerja yang saling terkait, meningkatkan kolaborasi dan mengurangi kesalahan komunikasi.

8. Cara dan Strategi Mendesain Flowchart Proses Produksi Manufaktur yang Efektif

Cara dan strategi untuk mendesain flowchart produksi manufaktur yang efektif dapat dimulai dari identifikasi proses yang diperlukan, pemetaan hubungan antar proses, penentuan titik kontrol,penggunaan software yang tepat, hingga memanajemen kualitas.

Berikut adalah penjelasan dari tahapan penting dalam merancang flowchart proses produksi yang efektif:

a. Identifikasi Proses yang Diperlukan dan Analisis Kebutuhan Produksi

Langkah awal yang krusial adalah mengidentifikasi secara menyeluruh semua tahapan yang terlibat dalam proses produksi, mulai dari penerimaan bahan baku hingga produk akhir siap dikirim.

Paralel dengan itu, lakukan analisis mendalam terhadap kebutuhan produksi, termasuk jenis produk, volume yang diinginkan, dan spesifikasi teknisnya. Strategi terbaik pada tahap ini adalah memvisualisasikan setiap langkah dengan jelas dan memastikan tidak ada tahapan yang terlewat dan kebutuhan produksi telah terdefinisi dengan baik.

b. Pemetaan Hubungan Antar Proses dan Desain Tata Letak Pabrik

Setelah proses manufaktur teridentifikasi, langkah selanjutnya adalah memetakan hubungan antar proses menggunakan diagram alir proses produksi. Pahami urutan dan keterkaitan setiap langkah, apakah berjalan secara berurutan atau bersamaan.

Bersamaan dengan itu, rancang tata letak pabrik yang optimal berdasarkan analisis kebutuhan produksi dan aliran material yang diinginkan. Strategi terbaik di sini adalah memilih tata letak (proses, produk, atau seluler) yang paling sesuai dengan jenis dan volume produksi perusahaan Anda, sehingga meminimalkan perpindahan dan memaksimalkan efisiensi.

c. Penentuan Titik Kontrol Kualitas dan Penentuan Aliran Material

Pada tahap ini, tentukan titik-titik strategis di mana inspeksi dan kontrol kualitas harus dilakukan di sepanjang contoh flowchart perusahaan manufaktur. Hal ini penting untuk memastikan produk memenuhi standar yang ditetapkan.

Sejalan dengan itu, rancang aliran material dalam line flow proses produksi untuk memastikan kelancaran pergerakan bahan baku dan produk setengah jadi antar tahapan. Strategi terbaik adalah memilih jenis aliran material (linier, U, atau modular) yang dapat meminimalkan waktu tunggu dan jarak tempuh, sekaligus mengintegrasikan titik kontrol kualitas secara efektif.

d. Penggunaan Perangkat Lunak yang Tepat dan Pengoptimalan Proses

Untuk mempermudah pembuatan dan pengelolaan contoh flowchart perusahaan serta memantau keseluruhan proses produksi, penggunaan software manufaktur sangat dianjurkan.

Selain itu, lakukan optimalisasi proses dengan menerapkan metode dan teknologi terkini seperti lean manufacturing, JIT, atau Six Sigma untuk mengurangi pemborosan, mempercepat waktu produksi, dan meningkatkan kualitas. Strategi terbaik di sini adalah memanfaatkan teknologi dan metodologi yang terbukti efektif untuk mencapai efisiensi dan efektivitas produksi yang maksimal.

e. Manajemen Kualitas

Sebagai bagian integral dari desain line flow proses produksi, implementasikan strategi manajemen kualitas yang komprehensif. Lakukan inspeksi rutin dan pengujian produk di setiap tahap produksi untuk mengidentifikasi cacat sejak dini dan mencegah produk cacat mencapai pelanggan.

American Society for Quality (ASQ) menunjukkan bahwa perusahaan yang mengimplementasikan sistem manajemen kualitas yang efektif dapat mengurangi biaya produksi hingga 20-30% melalui pengurangan produk cacat dan pemborosan. Manajemen kualitas yang efektif tidak hanya meningkatkan kepuasan pelanggan tetapi juga mengurangi biaya overhead pabrik dan biaya produksi jangka panjang.

9. Bagaimana Software Manufaktur ScaleOcean Mengeksekusi Flowchart Perusahaan Manufaktur?

Software manufaktur ScaleOcean dirancang untuk mengoptimalkan visualisasi dan implementasi flowchart perusahaan secara terpusat dengan mengintegrasikan pemantauan real-time, identifikasi hambatan, dan manajemen proses dalam satu sistem. Melalui pemetaan alur kerja yang dinamis, sistem ini secara otomatis menyelaraskan setiap tahapan produksi dengan data operasional terkini.

Keunggulan utama ScaleOcean terletak pada kemampuannya memberikan visibilitas penuh terhadap titik-titik kritis dalam flowchart produksi, sehingga risiko bottleneck atau ketidakkonsistenan kualitas dapat diminimalisir secara instan. Untuk memastikan setiap langkah berjalan sesuai standar, Anda dapat menjadwalkan demo gratis untuk mensimulasikan integrasi flowchart proses produksi berdasarkan data di perusahaan Anda.

Berikut fitur unggulan dari ScaleOcean untuk mendukung optimasi flowchart perusahaan manufaktur:

- Dynamic process visualization: Menampilkan tahapan alur kerja yang selalu up-to-date dan terintegrasi langsung dengan aktivitas aktual di lantai produksi.

- Automatic bottleneck identification: Mengidentifikasi hambatan dalam alur proses secara otomatis menggunakan analisis data untuk mengoptimalkan efisiensi setiap lini.

- Seamless module integration: Menghubungkan flowchart operasional dengan modul inventaris, produksi, dan manajemen kualitas untuk sinkronisasi data tanpa celah.

- Real-time performance dashboards: Visualisasi kinerja di setiap titik alur kerja melalui laporan yang dapat disesuaikan untuk evaluasi efektivitas proses secara mendalam.

- Integrated quality gatekeeping: Pengawasan standar kualitas di setiap tahapan flowchart guna memastikan hanya produk terbaik yang melanjutkan ke proses distribusi.

10. Kesimpulan

Flowchart perusahaan manufaktur adalah adalah diagram visual yang memetakan proses alur produksi dari bahan mentah hingga produk jadi dalam bisnis manufaktur.. Tanpa pemetaan yang jelas, perusahaan sering kali menghadapi hambatan dalam mengidentifikasi titik kritis, yang memicu ketidakpastian operasional, inefisiensi komunikasi antar tim, serta risiko penurunan kualitas produk yang tidak terdeteksi sejak dini.

Software manufaktur ScaleOcean dapat membantu mengoptimalkan setiap tahapan dalam flowchart perusahaan manufaktur menjadi lebih transparan dan terotomatisasi secara real-time. Dengan fitur pemantauan lantai produksi yang canggih, integrasi kontrol kualitas di setiap alur, serta pelacakan inventaris yang akurat, ScaleOcean memastikan bahwa setiap proses yang digambarkan dapat dieksekusi dengan presisi tinggi.

Transparansi alur kerja ini memudahkan manajemen untuk melakukan tindakan korektif segera, menekan pemborosan, dan menjaga daya saing perusahaan tetap unggul di pasar. Jadwalkan demo gratis dan konsultasi dengan tim ahli kami untuk melihat langsung bagaimana flowchart produksi yang terintegrasi dengan sistem ERP dapat mentransformasi efisiensi operasional di pabrik Anda.

FAQ:

1. Apa yang dimaksud dengan flowchart manufaktur?

Flowchart manufaktur adalah diagram alur yang menggambarkan urutan proses produksi secara visual, mulai dari penerimaan bahan baku hingga produk jadi. Flowchart ini membantu memahami aliran kerja, aktivitas, serta hubungan antar proses dalam kegiatan manufaktur.

2. Apa manfaat penggunaan flowchart dalam proses manufaktur?

Flowchart membantu meningkatkan efisiensi proses produksi dengan memudahkan identifikasi bottleneck, kesalahan proses, dan aktivitas yang tidak bernilai tambah. Selain itu, flowchart juga mempermudah komunikasi antar departemen dan menjadi panduan standar kerja bagi karyawan.

3. Bagaimana flowchart manufaktur membantu pengendalian kualitas produksi?

Flowchart manufaktur membantu pengendalian kualitas dengan menunjukkan titik-titik pemeriksaan (quality control) dalam setiap tahapan proses. Dengan flowchart, perusahaan dapat memastikan standar kualitas diterapkan secara konsisten dan memudahkan penelusuran sumber masalah jika terjadi cacat produk.

WhatsApp Tim Kami

WhatsApp Tim Kami Demo With Us

Demo With Us

PTE LTD..png)

.png)

.png)

.png)

.png)