Cycle time dan takt time merupakan dua indikator penting yang menentukan kecepatan dan stabilitas proses produksi dalam perusahaan manufaktur. Cycle time yang terlalu lama atau takt time yang tidak selaras dengan permintaan pasar dapat menyebabkan keterlambatan pengiriman, penurunan produktivitas, hingga peningkatan biaya operasional.

Oleh karena itu, artikel ini membahas cara menghitung dan mengelola cycle time serta takt time secara tepat agar perusahaan dapat menentukan ritme ideal dan kemampuan aktual produksi. Dengan pemahaman yang akurat, proses manufaktur dapat dioptimalkan secara lebih efisien dan terukur.

- Cycle time adalah durasi yang dibutuhkan untuk menyelesaikan satu siklus produksi, mulai dari awal hingga akhir.

- Takt time adalah ritme ideal produksi berdasarkan waktu kerja tersedia dan permintaan pelanggan..

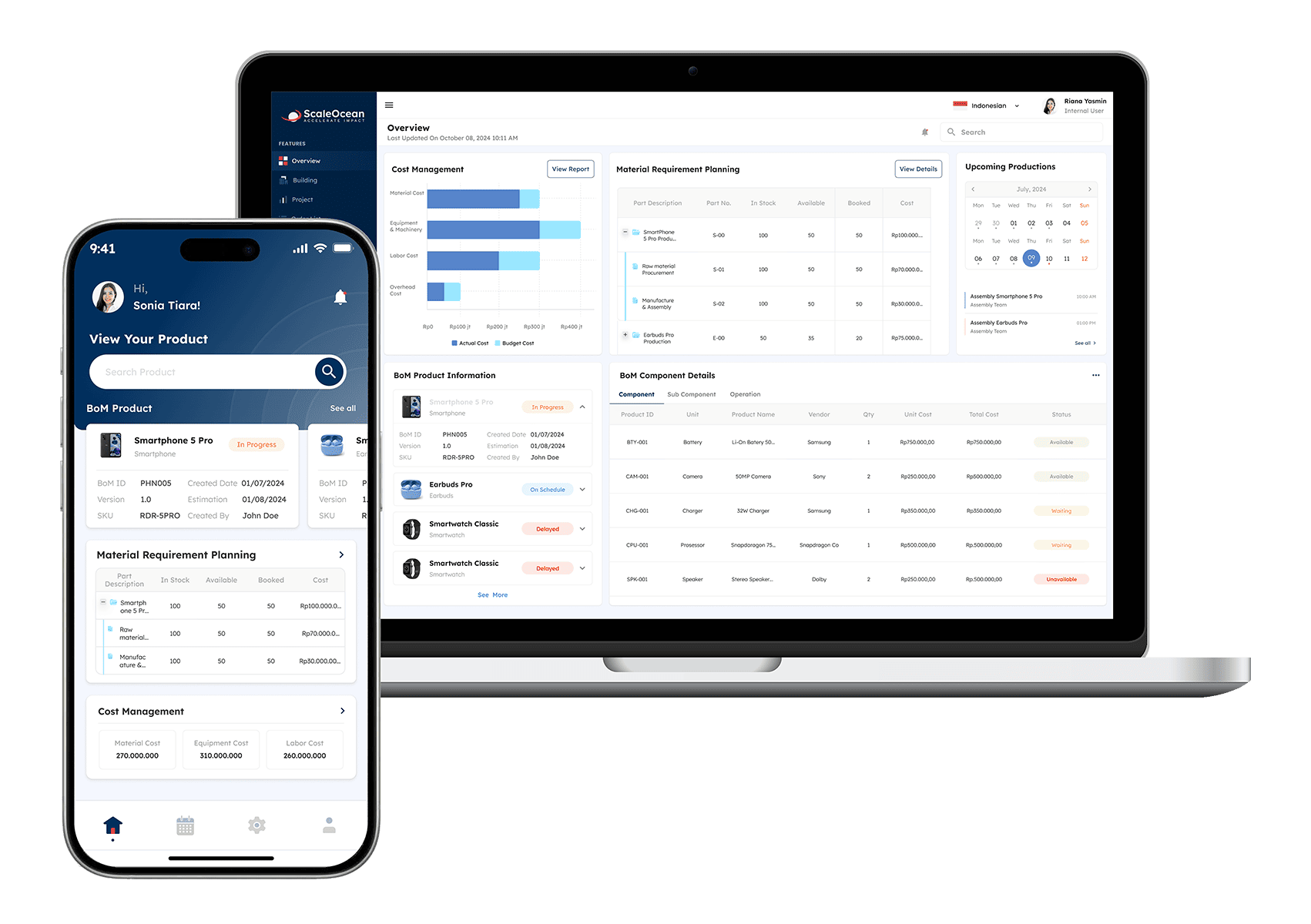

- Software manufaktur ScaleOcean membantu mengelola cycle time dan takt time secara otomatis melalui analisis real-time, dashboard terintegrasi, dan sistem yang meminimalkan kesalahan.

Apa itu Cycle Time?

Cycle time adalah waktu yang dibutuhkan untuk menyelesaikan satu siklus secara penuh dalam suatu proses, mulai dari awal hingga akhir. Metrik ini mencakup semua tahapan, termasuk waktu pemrosesan, waktu tunda, waktu inspeksi, dan waktu transfer.

Dalam manufaktur, cycle time mengukur durasi yang diperlukan untuk memproduksi satu unit produk atau menyelesaikan satu tahap dalam proses produksi. Sebagai contoh, cycle time untuk memproduksi satu unit mobil adalah waktu yang dibutuhkan mulai dari bahan mentah hingga mobil siap untuk dikirim.

Cycle time dihitung dengan cara membagi waktu produksi bersih (waktu yang digunakan untuk kegiatan yang memberikan nilai tambah) dengan total unit yang dihasilkan dalam periode tersebut. Rumusnya adalah: Cycle Time = Waktu Produksi Bersih / Jumlah Unit.

Cycle time berbeda dengan takt time, yang mengukur kecepatan kerja mesin atau sistem. Aspek ini dapat membantu perusahaan untuk menilai efisiensi kerja, menemukan hambatan dalam proses produksi, serta meningkatkan efektivitas dan efisiensi operasional mereka.

Stabilitas waktu cycle produksi harus dijaga dengan baik. Jika jarak waktu cycle semakin pendek, berarti Anda bisa memproduksi lebih banyak produk dalam satu waktu yang sama. Sehingga, lebih banyak barang yang harus diproduksi dan dapat meningkatkan kapaitas produksi tanpa perlu tambahan biaya atau peralatan.

Manfaat Cycle Time di Proses Produksi

1. Mengukur Efisiensi Proses

Dengan mengetahui cycle time, perusahaan dapat mengidentifikasi area yang memerlukan perbaikan. Hal ini memungkinkan mereka untuk mengoptimalkan proses produksi, sehingga meningkatkan kecepatan dan efisiensi, yang pada akhirnya berkontribusi pada pengurangan biaya operasional.

Efisiensi ini juga sangat terkait dengan kemampuan perusahaan dalam cara menghitung biaya produksi secara akurat, memastikan setiap pengeluaran terkontrol dan optimal.

2. Memprediksi Kapasitas Produksi

Cycle time juga berfungsi untuk memperkirakan kapasitas produksi perusahaan. Dengan informasi ini, perusahaan dapat menentukan berapa banyak unit yang dapat diproduksi dalam waktu tertentu, yang sangat berguna dalam perencanaan kapasitas di manufaktur dan pengelolaan sumber daya.

Dengan menggunakan capacity planning software, perusahaan dapat mengoptimalkan perencanaan kapasitas dan memastikan sumber daya digunakan secara efisien sesuai dengan permintaan produksi.

3. Mengelola Persediaan

Mengukur cycle time memungkinkan perusahaan untuk mengelola persediaan dengan lebih efektif. Pengetahuan tentang waktu yang dibutuhkan untuk memproduksi produk membantu mereka menghindari kekurangan atau kelebihan stok, yang dapat mengganggu kelancaran operasional dan menambah biaya.

4. Mengefektifkan Penjadwalan Produksi

Manfaat pertama dapat meningkatkan efisiensi, produktivitas, serta kemampuan perusahaan dalam memenuhi kebutuhan pelanggan. Hal ini pun memberikan gambaran berapa lama waktu yang dibutuhkan untuk memproduksi barang per-unit, dengan begitu Anda akan mudah untuk merencanakan dan membuat penjadwalan produksi yang lebih efekitif dan sesuai.

5. Meningkatkan Kualitas Produksi

Waktu cycle yang terkelola dengan baik akan membuat perusahaan dapat menyeimbangkan efisiensi dan kebutuhan, sehingga dapat mempertahankan kualitas produksi yang tinggi. Pengelolaan yang baik juga akan membantu mengurangi risiko cacat produk sebelum masuk ke tahap distribusi.

6. Menghemat Biaya Produksi

Manfaat berikutnya adalah dapat mengurangi biaya produksi. Jadi, saat waktu cycle dikurangi melalui perbaikan proses dan waktu produksi, maka akan lebih banyak produk yang diproduksi dalam waktu yang sama. Hal tersebut akan membantu alokasi overhead pabrik yang tersebar ke berbagai proses dengan baik, dan menghasilkan biaya produksi yang stabil di bisnis Anda.

Selain itu, teknologi proses produksi yang efisien dapat mengotomatiskan beberapa tahapan dalam siklus produksi, mengurangi potensi kesalahan manusia, dan meningkatkan presisi. Dengan demikian, perusahaan dapat meningkatkan output tanpa meningkatkan biaya operasional secara signifikan.

7. Meningkatkan Peluang Speed to Market

Manfaat lainnya waktu cycle adalah dapat memberikan peluang peningkatan speed to market setiap barang yang telah selesai diproduksi. Pengelolaan yang tepat akan mempercepat alur proses produksi, dan membuat barang lebih cepat dan lancar launching ke pasar. Hal tersebut akan memaksimalkan penjualan dan

meningkatkan pendapatan Anda.

8. Mengefisienkan Manajemen Risiko Produksi

Waktu cycle yang optimal, akan membuat perusahaan lebih responsif terhadap perubahan, karena proses produksi akan lebih lancar dan lebih cepat dengan penjadwalan yang sesuai. Pengelolaan tersebut akan membuat perusahaan memiliki manajemen risiko produksi dengan baik untuk menghindari hambatan.

Pentingnya Mengurangi Cycle Time dalam Manufaktur

Penting bagi perusahaan untuk mengelola hal ini dan menguranginya secara signifikan agar setiap langkah produksi dilakukan strategis dan tepat waktu. Semakin pendek waktu cycle, semakin besar potensi perusahaan dalam meningkatkan produktivitas, dan memberikan layanan terbaik bagi pelanggan. Ini pentingnya bagi perusahaan manufaktur:

1. Mengidentifikasi dan Menghilangkan Bottleneck

Bottleneck adalah titik di mana alur proses melambat karena kapasitasnya tidak sebanding dengan tahapan lainnya. Untuk mengatasi hal ini, pertama-tama identifikasi titik bottleneck menggunakan diagram alir atau analisis proses.

Setelah itu, tingkatkan kapasitas pada titik tersebut, misalnya dengan menambah sumber daya atau menggunakan alat yang lebih efisien. Dengan perbaikan ini, aliran kerja menjadi lebih lancar, mengurangi waktu tunggu, dan secara keseluruhan menurunkan cycle time.

2. Mengurangi Waktu Setup

Waktu setup adalah salah satu faktor utama yang memperpanjang cycle time, terutama dalam proses manufaktur. Untuk mengurangi waktu setup, terapkan metode produksi seperti Single-Minute Exchange of Die (SMED) yang bertujuan mempercepat perubahan mesin atau proses. Standarisasi serta sederhanakan langkah-langkah setup agar lebih efisien.

Dengan demikian, perusahaan dapat menghemat waktu pada setiap pergantian proses atau mesin, yang berkontribusi pada pengurangan cycle time secara keseluruhan. Proses ini bisa mudah dilakukan dengan menggunakan work order yang akan memberikan instruksi jelas terkait setiap langkah setup, serta memastikan transisi yang lebih cepat dan efisien.

Proses ini dapat dipermudah dengan penggunaan work order yang memberikan instruksi jelas untuk setiap langkah setup, memastikan transisi yang lebih cepat dan efisien.

3. Optimalisasi Penggunaan Sumber Daya

Pengurangan aspek ini memungkinkan perusahaan untuk memaksimalkan penggunaan sumber daya seperti mesin dan tenaga kerja yang digunakan. Dengan ini, idle time dan tenaga kerja dapat diminimalkan dan digunakan lebih efisien. Hal ini juga dapat meningkatkan produktivitas, dan membantu menguransi biaya operasional.

4. Pengurangan Waktu Tunggu

Dengan metode produksi just in time, proses ini juga akan mempersingkat waktu tunggu antar proses, serta mengurangi waktu yang dibutuhkan untuk berpindah dari satu batch produksi ke batch selanjutnya. Pengurangan ini akan membuat bottleneck mudah diminimalkan, dan meningkatkan kelancaran proses produksi tanpa adanya penundaan.

5. Penurunan Work In Progress

Pengurangan waktu cycle juga akan memperepat alur proses produksi, sehinga barang yang sedang diproses berada dalam tahap produksi yang lebih singkat dan dapat mengurangi jumlah work in progress.

WIP yang berkurang juga akan meminimalkan kebutuhan akan ruang penyimpanan dan biaya penyimpanan barang yang belum selesai diproduksi. Dengan begitu, Anda akan mudah dalam menjaga arus kas dan mengurangi biaya inventory lebih efisien.

6. Pemeliharaan dan Peningkatan Kualitas

Berkurangnya aspek ini akan membuat produksi lebih cepat dengan adanya deteksi masalah lebih cepat selama produksi, serta kualitas produk yang dapat dipertahankan atau ditingkatkan. Hal ini memungkinkan perusahaan untuk mengidentifikasi dan memperbaiki cacat lebih awal, mengurangi kemungkinan produk rusak atau tidak memenuhi standar.

7. Peningkatan Responsivitas terhadap Permintaan Pasar

Waktu cycle yang lebih pendek juga dapat membantu Anda dalam beradaptasi dengan perubahan permintaan pelanggan dengan lebih cepat dan mudah. Pengurangan waktu produksi, penetapan skala produksi yang sesuai, hingga pengiriman akan membuat perusahaan lebih responsif terhadap fluktuasi pasar, sehingga dapat memastikan produk selalu tersedia saat dibutuhkan.

Faktor yang Memengaruhi Cycle Time

1. Kurangnya Persediaan Bahan Baku

Ketersediaan bahan baku yang tidak memadai akan berdampak pada berhentinya proses produksi sementara. Ketika bahan yang dibutuhkan tidak ada, produksi akan terhenti dan penundaan tersebut akan meningkatkan waktu cycle di perusahaan manufaktur. Oleh karena itu, tanggung jawab operator gudang adalah memastikan bahan baku tersedia.

2. Adanya Keterlambatan dalam Pengiriman

Faktor keterlambatan pengiriman juga dapat memperpanjang waktu cycle. Jika bahan baku tidak tiba tepat waktu, maka produksi tidak dapat dilanjutkan dan akan meningkatkan lead time produksi. Untuk itu, perusahaan manufaktur harus memiliki rencana cadangan untuk mengatasi kemungkinan keterlambatan yang terjadi.

3. Terjadi Kesalahan dalam Proses Produksi

Kesalahan dalam siklus produksi seperti salah pengaturan mesin atau cacat produk, dapat membuat perusahaan harus menghabiskan waktu untuk mengatasi hambatan tersebut, sehingga waktu cycle akan semakin panjang.

4. Adanya Lead Time pada Pesanan dari supplier

Lead time pada pesanan dari supplier akan menghambat alur produksi Sehingga jika menunggu lebih lama produksi akan terhenti dan menyebabkan penundaan dalam pengiriman produk akhir. Hal tersebut dapat membuat waktu cycle tidak efektif.

Oleh karena itu, perhitungan lead time yang akurat sangat penting untuk mengidentifikasi potensi penundaan dan mengoptimalkan perencanaan produksi. Dengan memperhitungkan lead time secara tepat, perusahaan dapat memastikan kelancaran alur produksi dan pengiriman tepat waktu.

5. Adanya Langkah Kurang Efektif dalam Produksi

Proses produksi yang tidak efisien seperti adanya langkah yang berulang dan tidak perlu akan menyebabkan pemborosan waktu dan sumber daya. Anda bisa mengidentifikasi langkah-langkah yang bisa dihilangkan atau diperbaiki, agar waktu cycle akan semakin efektif dan proses manufaktur dapat efisien secara menyeluruh.

Metode Pengukuran Cycle Time

Untuk mengukur cycle time dengan akurat, berbagai metode dapat diterapkan sesuai dengan kebutuhan dan kompleksitas proses produksi. Setiap metode memiliki keunggulan tersendiri untuk mengidentifikasi area yang perlu diperbaiki dan dioptimalkan. Berikut beberapa metode pengukuran yang umum digunakan:

1. Pengamatan Langsung (Direct Observation)

Pengukuran cycle time dapat dilakukan melalui pengamatan langsung terhadap proses produksi. Metode ini memungkinkan pengamat untuk mencatat setiap langkah dalam proses, memastikan data yang diperoleh akurat dan relevan untuk menganalisis efisiensi.

2. Perekaman Data Otomatis (Automated Data Recording)

Metode lain yang digunakan adalah perekaman data otomatis. Dengan memanfaatkan teknologi, perusahaan dapat mengumpulkan informasi secara real-time tanpa intervensi manual, yang meningkatkan akurasi dan efisiensi dalam pengukuran cycle time.

3. Simulasi Proses (Process Simulation)

Simulasi proses memungkinkan perusahaan untuk mensimulasikan berbagai skenario produksi dan mengukur cycle time dalam kondisi yang berbeda. Metode ini berguna untuk memahami potensi hambatan dan mengoptimalkan proses tanpa mempengaruhi produksi sebenarnya.

4. Sampling Data (Data Sampling)

Sampling data adalah metode yang melibatkan pengambilan sampel dari proses produksi untuk dianalisis. Teknik ini memberikan perkiraan cycle time berdasarkan data yang diambil, yang dapat digunakan untuk evaluasi lebih lanjut.

5. Analisis Historis (Historical Data Analysis)

Analisis data historis dapat digunakan untuk mengukur cycle time berdasarkan catatan masa lalu. Dengan menganalisis data yang telah ada, perusahaan dapat memperoleh wawasan tentang tren dan pola yang memengaruhi efisiensi produksi.

Selain itu, analisis ini juga membantu mengidentifikasi idle time, yaitu periode di mana mesin atau tenaga kerja tidak digunakan secara maksimal, yang dapat dikurangi untuk meningkatkan efisiensi keseluruhan proses produksi.

Rumus Cycle Time

Untuk membuat waktu cycle semakin efektif, perusahaan manufaktur harus menghitung aspek ini secara akurat dan tepat. Waktu cycle dapat dihitung dengan cara berikut:

- Menghitung waktu cycle persediaan, yaitu waktu produksi bersih dibagi dengan jumlah unit yang diproduksi.

- Menghitung waktu cycle pesanan pelanggan, yaitu waktu yang dibutuhkan pelanggan dari pemesanan hingga menerima produk.

Rumus cycle time yang dihitung dengan membagi total waktu produksi dengan jumlah unit yang diproduksi. Rumus ini untuk menghitung rata-rata waktu yang dibutuhkan untuk memproduksi satu unit produk dalam perusahaan manufaktur. Untuk perhitungannya, berikut rumusnya:

Cycle Time = Waktu Produksi Bersih / Total Hasil Produksi

Dalam rumus tersebut, ada dua hal yang harus Anda perhatikan. Waktu produksi bersih yang merupakan waktu yang dihabiskan pada proses produksi aktual, tidak termasuk downtime atau gangguan lainnya.

Sedangkan total hasil produksi adalah total unit yang dihasilkan dalam periode waktu yang sama dengan waktu produksi bersih yang telah dihitung. Nantinya, hasil dari perhitungan ini bisa Anda gunakan untuk mendapatkan waktu rata-rata yang harus dibutuhkan untuk memproduksi satu unit produk dalam proses produksi manufaktur.

Anda bisa menggunakan software manufaktur terbaik dari ScaleOcean yang dapat menghitung cycle time secara otomatis, mudah, dan akurat. Dengan begitu, Anda dapat memantau setiap perubahan secara real-time, dan mengelola produksi lebih mudah dan strategis secara menyeluruh.

Contoh Perhitungan Cycle Time Produksi

Dari penjelasan mengenai rumus dan cara menghitung cycle time, kita harus memahami lebih mendalam mengenai konsep tersebut untuk memaksimalkan produksi manufaktur. Untuk itu, kita akan menguraikan contoh waktu cycle produksi yang dapat Anda jadikan acuan untuk menghitungnya secara akurat.

Contoh cycle produksi ini diambil dari skenario fiktif perusahaan manufaktur Indonesia bernama PT. KM Elektronik yang memproduksi komponen elektronik. Perusahaan ini bekerja dalam dua shift sehari, dengan waktu satu shift yaitu 8 jam kerja.

PT. Kita Elektronik juga memiliki downtime waktu dan gangguan lainnya selama proses produksi, sehingga waktu tersebut menjadi waktu bersih dan merupakan waktu kerja penuh dalam satu shift, juga telah dikurangi dengan waktu istirahat yang diberikan.

Diketahui juga, PT. Kita Elektronik telah menghitung total waktu produksi biasanya yang menghasilkan 400 unit produk dalam satu shift kerja. Dari data tersebut, kita dapat menghitungnya dengan menggunakan rumus waktu cycle yang telah diuraikan sebelumnya, yaitu sebagai berikut:

Sebelum menghitungnya, terlebih dahulu Anda harus mengubah jam kerja 8 jam tersebut ke perhitungan menit. Jadi 8 jam sama dengan 480 menit. Selanjutnya, Anda dapat menghitungnya seperti berikut:

Cycle Time = 480/400 Unit

Dari perhitungan ini, dapat diketahui bahwa PT. Kita Elektronik harus memproduksi satu unit elektronik selama 1,2 menit selama jam kerja 8 jam. Dengan hasil ini, perusahaan manufaktur ini bisa merencanakan kapasitas produksi dengan lebih baik, juga memperkiraan waktu pengiriman lebih tepat kepada pelanggan.

Apa Itu Takt Time?

Takt time adalah laju produksi yang diperlukan untuk memenuhi permintaan pelanggan, yang dapat diartikan sebagai “detak jantung” dalam sistem produksi lean. Takt time dihitung dengan membagi waktu produksi yang tersedia dengan jumlah pesanan pelanggan, untuk memastikan produksi tidak terlalu banyak atau terlalu sedikit.

Dengan menghitung takt time, proses produksi akan disinkronkan dengan kebutuhan pelanggan, mencegah overproduksi atau keterlambatan. Konsep ini berasal dari kata dalam bahasa Jerman yang berarti “ritme” atau “detak,” yang menggambarkan pentingnya menjaga alur produksi yang teratur dan sesuai dengan permintaan.

Apa Saja Manfaat Takt Time?

Manfaat takt time adalah membantu perusahaan menjaga keseimbangan antara kapasitas produksi dan permintaan pasar. Dengan penerapan takt time, proses produksi tidak lagi berjalan berdasarkan perkiraan semata, tetapi mengikuti ritme kebutuhan pelanggan secara nyata.

Hal ini membuat alur kerja menjadi lebih terstruktur, terukur, dan mudah dikendalikan. Berikut adalah manfaat utama takt time bagi operasional manufaktur:

1. Menyelaraskan Produksi dengan Permintaan Pelanggan

Takt time membantu menyelaraskan kecepatan produksi dengan jumlah pesanan yang masuk dari pelanggan. Setiap proses produksi memiliki target waktu yang jelas sehingga output yang dihasilkan tidak melebihi atau kurang dari kebutuhan pasar.

Dengan alur kerja yang seimbang, perusahaan dapat menjaga ketersediaan produk tanpa menumpuk persediaan di gudang. Kondisi ini membuat perencanaan produksi menjadi lebih stabil dan terkendali.

2. Mengurangi Pemborosan Produksi

Penerapan takt time mencegah terjadinya overproduction yang sering menjadi sumber pemborosan terbesar di manufaktur. Produksi hanya dilakukan sesuai kebutuhan sehingga risiko penumpukan stok dapat diminimalkan.

Selain itu, perusahaan juga dapat menghindari underproduction yang berpotensi menyebabkan keterlambatan pengiriman. Dengan demikian, biaya operasional dapat ditekan secara lebih efisien.

3. Membantu Mengidentifikasi Bottleneck Proses

Takt time memudahkan perusahaan dalam mendeteksi titik proses yang berjalan lebih lambat dari standar. Ketika waktu siklus aktual melebihi takt time, maka dapat dipastikan terjadi hambatan pada bagian tersebut. Informasi ini membantu tim produksi mengambil tindakan perbaikan secara cepat dan tepat.

Dengan menggunakan flowchart bisnis manufaktur, tim dapat lebih mudah mengidentifikasi titik bottleneck dalam alur proses dan meningkatkan kelancaran produksi secara keseluruhan.

4. Menstandarkan Ritme Kerja Produksi

Takt time menetapkan ritme kerja yang seragam di seluruh lini produksi. Setiap stasiun kerja memiliki acuan waktu yang sama sehingga tidak terjadi ketimpangan beban kerja antar bagian. Standarisasi ini membuat proses menjadi lebih mudah diawasi dan dikontrol. Dengan ritme yang konsisten, produktivitas karyawan juga dapat meningkat secara berkelanjutan.

Baca juga: Apa itu Perencanaan Kapasitas, Manfaat, serta Strateginya

4 Faktor yang Memengaruhi Takt Time

Takt time bukan angka tetap, melainkan dapat berubah seiring waktu karena dipengaruhi oleh berbagai faktor internal dan eksternal. Memahami faktor-faktor ini penting agar perusahaan dapat melakukan penyesuaian yang diperlukan untuk menjaga kelancaran produksi. Berikut beberapa elemen kunci yang mempengaruhi takt time:

1. Efisiensi dan Kinerja Mesin atau Pekerja

Kecepatan mesin dan keterampilan pekerja mempengaruhi waktu produksi yang tersedia. Kerusakan mesin atau keterlambatan pekerja dapat meningkatkan waktu henti tak terduga, mengurangi waktu produksi efektif, dan memperketat takt time yang harus dicapai.

Sebaliknya, peningkatan efisiensi melalui pelatihan atau pemeliharaan mesin yang lebih baik dapat memperlonggar takt time, memberikan fleksibilitas yang lebih besar bagi tim produksi. Konsistensi kinerja sangat penting untuk menjaga stabilitas takt time.

2. Jumlah Waktu Kerja yang Tersedia

Jumlah waktu kerja yang tersedia merupakan komponen utama dalam menghitung takt time. Setiap perubahan dalam jam kerja, seperti penambahan atau pengurangan shift, akan langsung mempengaruhi total waktu produksi yang tersedia.

Dikutip dari prinsip TPS, perhitungan ini harus didasarkan pada waktu operasi nyata, di mana waktu istirahat atau sesi pelatihan harus diperhitungkan dengan cermat agar perencanaan tetap realistis.

Manajemen harus cermat dalam merencanakan jadwal kerja agar waktu produktif dapat dimaksimalkan. Perhitungan yang tidak akurat terhadap waktu kerja akan menghasilkan takt time yang keliru, yang dapat menyebabkan perencanaan produksi yang tidak realistis.

3. Variabilitas dalam Proses Produksi

Perubahan desain produk, kualitas bahan baku, atau metode kerja dapat mempengaruhi waktu yang diperlukan untuk menyelesaikan satu unit produk. Variabilitas ini bisa mengganggu ritme produksi yang telah ditetapkan. Oleh karena itu, penting untuk menstabilkan proses produksi dengan cara melakukan standardisasi.

Mengurangi variasi dalam produksi akan membantu menciptakan aliran kerja yang lebih teratur dan dapat diprediksi. Pengendalian kualitas bahan baku dan prosedur kerja yang baku sangat penting untuk menjaga stabilitas.

4. Volume Permintaan Produk

Volume permintaan pelanggan sering kali menjadi faktor yang paling sulit dikendalikan dalam menghitung takt time. Permintaan yang fluktuatif, baik karena faktor musiman atau tren pasar, dapat mengubah jumlah unit yang perlu diproduksi. Ketika permintaan tinggi, takt time menjadi lebih singkat, memerlukan kecepatan produksi yang lebih tinggi.

Sebaliknya, ketika permintaan turun, takt time akan menjadi lebih panjang. Oleh karena itu, sistem peramalan permintaan yang andal sangat penting untuk mengantisipasi perubahan permintaan, agar perusahaan bisa menyesuaikan takt time secara proaktif dan responsif.

Apa Saja Metode Takt Time?

Metode takt time adalah pendekatan produksi yang digunakan untuk menyelaraskan kecepatan kerja dengan permintaan pelanggan. Pendekatan ini membantu perusahaan menentukan ritme ideal dalam produksi.

Dengan perhitungan yang tepat, alur kerja menjadi lebih seimbang dan efisien. Berikut adalah penjelasan metode takt time dalam operasional manufaktur:

1. Konsep Dasar Metode Takt Time

Metode takt time menetapkan kecepatan ideal penyelesaian satu unit produk berdasarkan waktu kerja yang tersedia dan jumlah permintaan pelanggan. Perusahaan menggunakan rumus waktu tersedia dibagi dengan jumlah permintaan untuk menentukan target waktu produksi per unit.

Hasil perhitungan ini menjadi acuan seluruh lini produksi dalam menjalankan aktivitasnya. Dengan demikian, proses produksi dapat berjalan lebih terkontrol dan terukur.

2. Menjaga Keseimbangan Lini Produksi

Metode takt time membantu menyeimbangkan beban kerja antar stasiun produksi. Setiap proses memiliki target waktu yang sama sehingga tidak terjadi penumpukan pekerjaan di satu titik. Alur kerja pun menjadi lebih lancar dan stabil. Kondisi ini membuat perusahaan lebih mudah mencapai target produksi harian.

3. Mengoptimalkan Penggunaan Sumber Daya

Dengan metode takt time, perusahaan dapat mengatur pemanfaatan mesin dan tenaga kerja secara lebih efisien. Sumber daya digunakan sesuai kebutuhan aktual sehingga risiko pemborosan dapat ditekan. Selain itu, perusahaan juga dapat mengurangi biaya operasional yang tidak perlu. Hasilnya, produktivitas meningkat tanpa harus menambah kapasitas secara berlebihan.

4. Meningkatkan Efisiensi dan Kepuasan Pelanggan

Penerapan metode takt time membantu perusahaan memenuhi pesanan pelanggan secara tepat waktu. Produk tersedia sesuai kebutuhan pasar tanpa keterlambatan pengiriman. Efisiensi proses pun meningkat karena produksi berjalan berdasarkan ritme yang jelas. Pada akhirnya, tingkat kepuasan pelanggan dapat meningkat secara signifikan.

Rumus Takt Time

Untuk menjaga kecepatan produksi tetap selaras dengan permintaan pasar, perusahaan manufaktur perlu menghitung takt time secara akurat. Perhitungan ini membantu menentukan seberapa sering satu unit produk harus diselesaikan agar seluruh pesanan pelanggan dapat terpenuhi tepat waktu.

Dengan perhitungan yang tepat, perusahaan dapat menghindari kelebihan maupun kekurangan produksi. Takt time dapat dihitung melalui beberapa langkah berikut:

- Menentukan waktu produksi bersih tersedia, yaitu total jam kerja dikurangi waktu non-produktif seperti istirahat, meeting, atau downtime mesin.

- Menentukan permintaan pelanggan, yaitu jumlah unit yang harus diproduksi dalam periode waktu yang sama.

- Membagi waktu produksi bersih tersedia dengan jumlah permintaan pelanggan.

Rumus takt time dihitung dengan membagi waktu produksi bersih tersedia dengan permintaan pelanggan. Rumus ini digunakan untuk mengetahui waktu ideal yang dibutuhkan untuk menyelesaikan satu unit produk. Berikut adalah rumus perhitungannya:

Takt Time (T) = Waktu Produksi Bersih Tersedia (Ta) / Permintaan Pelanggan (D)

Dalam rumus tersebut, terdapat dua komponen utama yang perlu diperhatikan. Waktu produksi bersih tersedia merupakan total waktu kerja efektif yang benar-benar digunakan untuk proses produksi, tidak termasuk waktu istirahat dan aktivitas non-produktif lainnya.

Sedangkan permintaan pelanggan adalah jumlah unit produk yang harus diproduksi dalam periode waktu tertentu. Hasil perhitungan ini menunjukkan interval waktu ideal untuk menyelesaikan satu unit produk, misalnya 4,2 menit per unit. Dengan acuan ini, perusahaan dapat mengatur ritme produksi agar lebih stabil, efisien, dan sesuai kebutuhan pasar.

Contoh Perhitungan Takt Time

Sebuah perusahaan manufaktur memiliki waktu kerja 8 jam per hari atau setara dengan 480 menit. Dari total waktu tersebut, terdapat waktu istirahat selama 60 menit sehingga waktu produksi bersih yang tersedia adalah:

Waktu Produksi Bersih (Ta) = 480 menit – 60 menit = 420 menit

Dalam satu hari, perusahaan harus memenuhi permintaan pelanggan sebanyak 100 unit produk. Maka, perhitungan takt time dilakukan sebagai berikut:

Takt Time (T) = Waktu Produksi Bersih (Ta) / Permintaan Pelanggan (D)

T = 420 menit / 100 unit

T = 4,2 menit per unit

Artinya, perusahaan harus mampu menyelesaikan 1 unit produk setiap 4,2 menit agar seluruh permintaan pelanggan dapat terpenuhi tepat waktu tanpa terjadi kelebihan maupun kekurangan produksi.

Apa Perbedaan Cycle Time vs Takt Time?

Takt time dan cycle time sering dianggap sama, padahal keduanya memiliki fungsi yang sangat berbeda dalam sistem lean manufacturing. Takt time mengatur ritme ideal produksi, sedangkan cycle time menunjukkan kemampuan aktual proses produksi. Berikut untuk memahami perbedaan ini:

1. Dasar Perhitungan

Takt time dihitung berdasarkan waktu kerja bersih dibagi permintaan pelanggan, sehingga nilainya mengikuti kebutuhan pasar. Sebaliknya, cycle time dihitung dari waktu produksi dibagi jumlah unit yang benar-benar diproduksi, sehingga mencerminkan kecepatan aktual proses. Dari aspek ini terlihat bahwa takt time bersifat target, sedangkan cycle time bersifat realisasi.

2. Fokus Pengukuran

Takt time berfokus pada berapa cepat perusahaan harus memproduksi barang agar pesanan pelanggan terpenuhi. Cycle time berfokus pada berapa lama proses produksi benar-benar berlangsung untuk menghasilkan satu unit produk. Dengan kata lain, takt time mengatur ritme, sementara cycle time mengukur performa.

3. Fungsi Operasional

Takt time berfungsi sebagai alat perencanaan kapasitas dan penyeimbang lini produksi. Cycle time berfungsi sebagai alat evaluasi efisiensi dan pendeteksi bottleneck proses. Kedua metrik ini digunakan bersamaan untuk memastikan produksi berjalan stabil dan efisien.

4. Dampak terhadap Kinerja Produksi

Jika cycle time lebih besar dari takt time, maka proses produksi berjalan terlalu lambat dan berpotensi menyebabkan keterlambatan pengiriman. Sebaliknya, jika cycle time lebih kecil dari takt time, maka proses produksi sudah efisien dan memiliki ruang buffer produksi. Aspek ini menjadi indikator utama dalam pengambilan keputusan perbaikan proses.

Berikut tabel perbedannya secara ringkas agar lebih mudah menentukan metrik mana yang perlu diprioritaskan dalam pengelolaan proses manufaktur:

| Aspek | Takt Time | Cycle Time |

|---|---|---|

| Dasar Perhitungan | Waktu bersih / Permintaan | Waktu produksi / Output aktual |

| Fokus | Target ritme produksi | Waktu aktual proses |

| Fungsi | Perencanaan & balancing | Evaluasi & identifikasi bottleneck |

| Sifat | Demand-driven | Process-driven |

| Indikator Kinerja | Sebagai acuan | ≤ Takt Time |

Permudah Pengelolaan Cycle Time dan Takt Time dengan Software Manufaktur ScaleOcean

Fitur analisis real-time dan dashboard yang mudah digunakan memberikan visibilitas yang lebih jelas terhadap kinerja produksi. Sistem otomatis kami akan membantu Anda mengambil keputusan berbasis data dengan lebih cepat dan akurat, serta mengurangi potensi kesalahan yang sering terjadi pada proses manual.

Dapatkan demo gratis sekarang juga dan temukan kemudahan dalam mengelola produksi dengan Software Manufaktur ScaleOcean. Berikut adalah fitur unggulannya:

- Analisis Real-Time: Fitur ini memungkinkan pemantauan cycle time secara langsung, memberikan laporan yang akurat untuk mempermudah pengelolaan produksi. Anda dapat melihat data terkini dan membuat keputusan berbasis fakta dengan cepat.

- Dashboard User-Friendly: Dashboard yang dirancang sederhana dan mudah digunakan, memberikan gambaran menyeluruh tentang kinerja produksi. Anda dapat memantau semua aspek penting dalam satu tampilan yang terorganisir dengan baik.

- Otomatisasi Proses: Dengan otomatisasi, proses produksi menjadi lebih efisien dan mengurangi risiko kesalahan manusia. Sistem ini memastikan setiap tahap produksi berjalan dengan lancar tanpa intervensi manual yang memakan waktu.

Kesimpulan

Cycle time dan takt time adalah dua indikator penting yang membantu mengendalikan kecepatan dan kestabilan proses produksi. Cycle time mengukur waktu yang dibutuhkan untuk menyelesaikan satu unit produk dari awal hingga akhir, sementara takt time menetapkan ritme produksi sesuai dengan permintaan pelanggan.

Dengan pengelolaan yang tepat, kedua metrik ini membantu perusahaan menjaga proses produksi tetap efisien dan seimbang, serta sesuai dengan kebutuhan pasar. Software manufaktur ScaleOcean sebagai solusi untuk meningkatkan efisiensi dan akurasi dalam pengelolaan produksi.

Dengan fitur analisis real-time dan dashboard yang intuitif, perusahaan dapat memantau kinerja produksi secara menyeluruh. Sistem otomatis ScaleOcean mempermudah pengambilan keputusan berbasis data secara cepat dan akurat, memastikan proses produksi tetap terkontrol, stabil, dan siap beradaptasi dengan perubahan permintaan pasar. Jadwalkan demo gratis untuk bisnis Anda dan rasakan efisiensinya.

FAQ:

1. Bagaimana cara menghitung cycle time?

Cara menghitung Cycle Time:

1. Tentukan waktu produksi bersih.

2. Hitung total jumlah barang yang diproduksi.

3. Lakukan pembagian.

4. Ubah nilai hasilnya ke dalam satuan waktu.

5. Bandingkan hasilnya dengan target cycle time.

6. Lakukan perhitungan secara rutin.

2. Apa itu takt time dan cycle time?

Takt time menunjukkan laju produksi ideal berdasarkan permintaan pelanggan, sementara cycle time menggambarkan kinerja aktual proses produksi. Dalam lingkungan manufaktur lean yang optimal, cycle time seharusnya lebih kecil atau sama dengan takt time.

3. Apakah cycle time yang lebih pendek selalu lebih baik?

Jika siklus terjadi secara konsisten dalam interval lebih pendek dari 21 hari, sebaiknya dilakukan evaluasi. Cycle time yang terlalu pendek bisa menandakan masalah seperti ketidakseimbangan hormon atau kondisi lain yang mendasarinya.

WhatsApp Tim Kami

WhatsApp Tim Kami Demo With Us

Demo With Us

PTE LTD..png)

.png)

.png)

.png)

.png)