Tekanan untuk terus meningkatkan kualitas sambil memastikan efisiensi proses produksi makin tinggi. Mengandalkan pemeriksaan manual dalam proses akhir produksi dapat menyebabkan meningkatnya kerugian bahan baku dan waktu yang dapat merugikan perusahaan.

Konsep Jidoka menjadi salah satu solusi untuk masalah ini. Jidoka dapat diartikan sebagai otomatisasi dengan pikiran manusia (automation with human mind). Metode ini menanamkan kecerdasan manusia ke dalam sistem produksi, memungkinkan mesin atau proses untuk berhenti secara otomatis (autonomation) segera setelah mendeteksi adanya kesalahan.

Artikel ini akan menjelaskan pengertian dasar Jidoka, prinsip kerja metode ini, manfaat nyata, hingga langkah-langkah implementasinya untuk bisnis Anda. Cari tahu bagaimana Jidoka dapat mengubah operasi bisnis dan mendorong kualitas bisnis Anda.

- Jidoka adalah metodologi di mana mesin atau lini produksi dirancang untuk berhenti secara otomatis ketika mendeteksi adanya masalah atau ketidaknormalan.

- Prinsip kerja Jidoka melibatkan empat langkah krusial, mulai dari deteksi kesalahan, penghentian otomatis, penyelesaian masalah segera, dan pencegahan berulang.

- Tujuan dari penerapan Jidoka sangat signifikan, mulai dari peningkatan kualitas produk hingga efisiensi pemberdayaan karyawan dan biaya operasional.

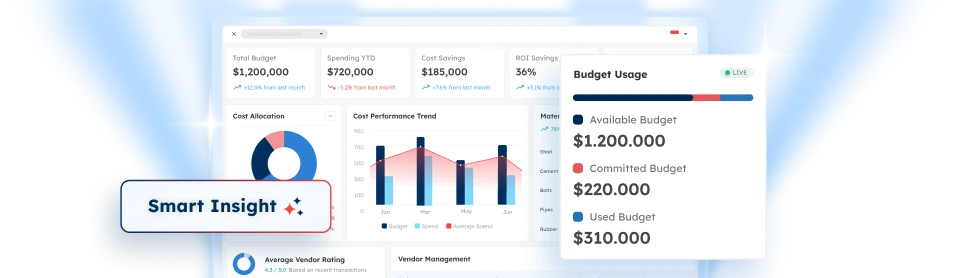

- Software manufaktur ScaleOcean membantu menerapkan prinsip Jidoka dengan menyediakan visibilitas real-time dan alat untuk manajemen kualitas yang terintegrasi.

1. Apa Itu Jidoka?

Jidoka adalah sebuah metodologi di mana mesin atau lini produksi dirancang untuk berhenti secara otomatis ketika mendeteksi adanya masalah atau ketidaknormalan. Jidoka sering diterjemahkan sebagai otomatisasi dengan sentuhan manusia atau autonomation. Konsep ini berbeda secara fundamental dari otomatisasi konvensional yang hanya berfokus pada kecepatan produksi tanpa henti.

Jidoka memungkinkan mesin memiliki otak dan kemampuan mengambil keputusan, yang dulunya hanya bisa dilakukan oleh pekerja manusia. Tujuannya adalah untuk mencegah produksi produk cacat, bukan hanya mendeteksinya di akhir proses melalui inspeksi. Jidoka berfungsi sebagai mekanisme penjaminan kualitas yang tertanam langsung di dalam proses produksi.

Metode ini mempunyai prinsip lebih baik menghentikan produksi sejenak untuk memperbaiki masalah kecil daripada terus memproduksi ratusan atau ribuan unit cacat. Ini adalah cara kerja yang mencegah masalah sejak dini, artinya kita membangun mutu di setiap tahapan, bukan sekadar menyaring produk gagal pada akhirnya.

Baca juga: Apa itu Lean Manufacturing, Konsep, serta Jenisnya

2. Sejarah Singkat Jidoka

Konsep Jidoka berakar pada awal abad ke-20, jauh sebelum Toyota menjadi raksasa otomotif global. Inovasi ini lahir dari kejeniusan Sakichi Toyoda, pendiri Toyota Industries, yang pada tahun 1896 menemukan sebuah mekanisme cerdas untuk alat tenun otomatisnya. Mekanisme tersebut dirancang untuk menghentikan alat tenun secara otomatis jika benang putus atau habis.

Dengan alat tenun otomatis Toyoda, satu operator dapat mengawasi puluhan mesin sekaligus, karena mesin akan memberitahu mereka jika ada masalah, sehingga produktivitas meningkat secara dramatis tanpa mengorbankan kualitas. Prinsip kemudian diadaptasi dan dikembangkan oleh putranya, Kiichiro Toyoda dan Taiichi Ohno menjadi salah satu dari dua pilar utama Toyota Production System (TPS) dan Just-in-Time (JIT).

Menurut Toyota, TPS dapat dengan cepat dan efisien memproduksi kendaraan berkualitas tinggi yang secara presisi memenuhi spesifikasi pelanggan. Ketika Jidoka mereduksi jumlah output yang tidak sempurna, JIT akan memastikan akurasi waktu serta jumlah produk sesuai dengan kebutuhan pelanggan.

3. Prinsip Utama Jidoka

Prinsip utama Jidoka meliputi beberapa aspek, mulai dari deteksi masalah atau ketidaknormalan, penghentian otomatis, penyelesaian masalah, dan pencegahan terulang kembali.

Berikut adalah penjelasan lebih lanjut mengenai prinsip-prinsip utama dari metodologi Jidoka:

a. Deteksi Masalah/Ketidaknormalan

Langkah pertama dalam siklus Jidoka adalah deteksi anomali. Ini adalah kemampuan sistem, baik mesin maupun manusia, untuk mengidentifikasi kapan sesuatu berjalan di luar spesifikasi standar. Deteksi ini dapat dipicu oleh berbagai cara, mulai dari sensor canggih hingga mekanisme sederhana. Dalam sistem yang sepenuhnya otomatis, sensor dapat memonitor parameter kritis seperti suhu, tekanan, dimensi, atau torsi.

Jika salah satu parameter ini menyimpang dari batas yang telah ditentukan, sistem akan secara otomatis menandainya sebagai ketidaknormalan. Dalam proses yang lebih manual, operator memainkan peran penting sebagai pendeteksi, di mana mereka dilatih untuk mengenali cacat visual, suara mesin yang aneh, atau getaran yang tidak biasa dan memiliki wewenang untuk menghentikan proses.

b. Penghentian Otomatis

Setelah masalah terdeteksi, langkah kedua dan yang paling krusial dari Jidoka adalah penghentian proses secara otomatis. Mesin atau lini produksi diprogram untuk segera berhenti beroperasi, mencegah cacat yang sama terulang pada unit berikutnya. Autonomation adalah inti dari Jidoka, tujuannya untuk segera mengubah prioritas dari mengejar target jumlah menjadi memastikan mutu.

Salah satu contoh paling terkenal adalah andon system, di mana lampu atau papan display akan menyala untuk menunjukkan lokasi dan jenis masalah yang terjadi. Hal ini memungkinkan supervisor dan tim pendukung untuk segera merespons tanpa penundaan, memastikan waktu henti (downtime) diminimalkan sambil tetap memprioritaskan penyelesaian masalah.

c. Penyelesaian Masalah Segera

Dengan produksi yang berhenti dan sinyal Andon yang aktif, langkah ketiga adalah respons dan penyelesaian masalah dengan segera. Supervisor, insinyur, atau tim pemeliharaan akan langsung menuju ke lokasi masalah untuk melakukan investigasi awal. Tujuannya bukan hanya untuk membuat mesin berjalan kembali secepat mungkin, tetapi untuk memahami apa yang salah dan menerapkan perbaikan sementara yang efektif.

Tindakan korektif langsung ini sangat penting untuk memulihkan alur produksi. Ini bisa sesederhana mengganti alat yang aus, menyesuaikan pengaturan mesin, atau membersihkan sensor yang kotor. Kolaborasi tim di lantai produksi menjadi kunci pada tahap ini, karena berbagai perspektif dapat mempercepat identifikasi solusi yang paling tepat.

d. Pencegahan Terulang Kembali

Langkah terakhir dan yang paling strategis dalam siklus Jidoka adalah investigasi akar penyebab masalah (root cause analysis) dan implementasi tindakan pencegahan agar masalah yang sama tidak terulang. Ini adalah langkah yang membedakan Jidoka dari sekadar pemecahan masalah biasa. Tim akan menggunakan alat seperti metode “5 Whys” untuk menggali lebih dalam melampaui gejala masalah.

Setelah akar penyebab ditemukan, tim akan mengembangkan dan menerapkan solusi permanen atau countermeasure. Solusi ini bisa berupa modifikasi desain produk, perbaikan pada mesin, pembaruan prosedur operasi standar (SOP), atau pelatihan tambahan bagi operator. Dengan fokus pada pencegahan, Jidoka secara sistematis menghilangkan sumber pemborosan dan meningkatkan keandalan proses secara berkelanjutan.

4. Tujuan Penerapan Jidoka bagi Industri Manufaktur

Berikut adalah penjelasan lebih rinci terkait beberapa tujuan utama dari penerapan Jidoka:

a. Peningkatan Kualitas Produk

Manfaat paling langsung dari Jidoka adalah peningkatan kualitas produk yang signifikan. Dengan menghentikan produksi saat cacat pertama kali muncul, Jidoka secara efektif mencegah penyebaran cacat ke seluruh batch atau lot produksi. Ini mengurangi jumlah produk yang perlu dikerjakan ulang (rework) atau dibuang (scrap) secara signifikan.

Heijunka adalah pendekatan yang mendukung proses ini dengan meratakan produksi untuk memastikan kualitas tetap konsisten di setiap tahap. Dengan kualitas yang dibangun di setiap stasiun kerja, perusahaan dapat bergerak lebih dekat ke tujuan nol cacat (zero defects). Kualitas yang konsisten dan andal tidak hanya mengurangi biaya internal, tetapi juga meningkatkan kepuasan dan loyalitas pelanggan.

b. Peningkatan Produktivitas dan Efisiensi

Meskipun terdengar kontradiktif, menghentikan lini produksi untuk mengatasi masalah justru dapat meningkatkan produktivitas secara keseluruhan. Jidoka mengurangi waktu yang terbuang untuk inspeksi massal di akhir proses. Selain itu, dengan mencegah produksi unit cacat dalam jumlah besar, perusahaan menghindari pemborosan waktu dan tenaga yang diperlukan untuk pengerjaan ulang yang ekstensif.

Efisiensi juga meningkat karena masalah pada mesin dan proses diidentifikasi dan diselesaikan secara permanen. Hal ini mengarah pada berkurangnya waktu henti mesin yang tidak terduga (unplanned downtime) dan peningkatan Overall Equipment Effectiveness (OEE). Operator juga dapat mengelola beberapa mesin sekaligus dengan percaya diri, karena mereka tahu mesin akan berhenti jika terjadi masalah.

c. Penghematan Biaya

Metode Jidoka juga dapat meringankan biaya operasional. Biaya yang terkait dengan pemborosan material, pengerjaan ulang, dan klaim garansi dari pelanggan dapat ditekan seminimal mungkin. Pengurangan limbah ini berdampak positif pada margin keuntungan perusahaan.

Selain itu, dengan mengidentifikasi masalah lebih awal, Jidoka dapat membantu mencegah kerusakan mesin yang lebih parah dan mahal. Perbaikan kecil yang dilakukan tepat waktu jauh lebih murah daripada perbaikan besar atau penggantian peralatan. Dengan demikian, Jidoka berkontribusi pada optimalisasi biaya pemeliharaan dan memperpanjang umur aset produksi.

d. Pemberdayaan Karyawan

Alih-alih hanya menjalankan mesin, mereka diberdayakan untuk menjadi penjaga kualitas pertama. Memberi mereka wewenang untuk menghentikan lini produksi menumbuhkan rasa kepemilikan dan tanggung jawab yang mendalam terhadap kualitas pekerjaan mereka.

Keterlibatan langsung dalam proses pemecahan masalah juga meningkatkan keterampilan dan pengetahuan mereka tentang proses produksi. Hal ini tidak hanya meningkatkan moral dan kepuasan kerja, tetapi juga menciptakan tenaga kerja yang lebih terampil dan proaktif.

e. Mendorong Budaya Perbaikan Berkelanjutan

Berhentinya proses dalam Jidoka adalah sebuah peringatan untuk segera bertindak dan mencari akar masalahnya. Inilah yang membangun kebiasaan perbaikan terus-menerus (kaizen) di seluruh perusahaan. Dengan cara ini, masalah tidak akan lagi tersimpan rahasia, melainkan didorong ke depan untuk segera dipecahkan secara sistematis.

Budaya ini mendorong komunikasi terbuka, kerja tim lintas fungsi, dan pendekatan berbasis data untuk pengambilan keputusan. Seiring waktu, perusahaan menjadi lebih adaptif, tangguh, dan inovatif. Jidoka juga berperan penting dalam menumbuhkan budaya kerja yang fokus pada perbaikan dan keunggulan operasional jangka panjang.

5. Mengapa Jidoka Penting dalam Manufaktur?

Jidoka sangat penting dalam proses produksi karena kemampuannya untuk mengubah pendekatan perusahaan terhadap manajemen kualitas. Beberapa faktor lain Jidoka menjadi penting dalam manufaktur, mencakup membangun kualitas, memberdaya operator dalam kontrol kualitas, mencegah pemborosan, dan meningkatkan efisiensi dan produktivitas keseluruhan.

Berikut adalah penjelasan dari beberapa alasan mengapa Jidoka penting dalam manufaktur adalah:

- Membangun kualitas (built-in quality), tidak mengandalkan inspeksi di akhir: Dengan menghentikan lini segera saat ada masalah, Jidoka memastikan cacat tidak terus diproses, menjamin kualitas sudah tersemat sejak awal.

- Memberdayakan operator untuk mengontrol kualitas secara langsung: Operator dan mesin cerdas diberi kewenangan untuk menghentikan proses ketika anomali terdeteksi, menjadikan mereka penjaga kualitas garis depan.

- Mencegah pemborosan (waste) akibat produksi barang cacat: Penghentian di sumber masalah menghemat biaya material dan tenaga kerja yang terbuang untuk memproduksi barang yang pada akhirnya harus dibuang.

- Meningkatkan efisiensi dan produktivitas secara keseluruhan: Setiap penghentian memicu analisis akar masalah dan solusi permanen (kaizen), yang mendorong inovasi dan efisiensi jangka panjang.

Budaya perbaikan berkelanjutan atau kaizen ini adalah mesin penggerak inovasi dan efisiensi yang sejalan dengan berbagai tujuan perencanaan produksi manufaktur, memastikan perusahaan tidak hanya bertahan tetapi juga berkembang dalam jangka panjang.

6. Contoh Implementasi Jidoka

Untuk lebih memahami konsep Jidoka, Anda bisa melihat contoh praktis di berbagai sektor manufaktur, mulai dari industri otomotif, tekstil, makanan dan minuman, dan elektronik. Penerapan ini menjamin masalah terdeteksi dan dihentikan segera, sehingga setiap batch produksi memenuhi standar kualitas.

Berikut adalah penjelasan beberapa contoh klasik dan modern penerapan Jidoka dalam berbagai sektor manufaktur:

a. Subsektor Otomotif (Lini Perakitan)

Dalam industri otomotif, pencegahan cacat adalah prioritas utama untuk menjamin keselamatan pengguna. Penggunaan Tali Andon memungkinkan operator secara proaktif menghentikan seluruh lini produksi jika ditemukan ketidaksesuaian, memastikan tidak ada produk cacat yang lolos ke tahap berikutnya.

Selain peran manusia, Mesin CNC Otomatis dilengkapi dengan sensor canggih yang mampu mendeteksi kerusakan alat, seperti mata bor patah atau getaran abnormal. Sistem ini akan menghentikan operasi secara instan untuk mencegah kerusakan pada blok mesin atau komponen presisi lainnya, sehingga meminimalisir kerugian material yang mahal.

b. Subsektor Tekstil

Penerapan otomasi di industri tekstil berakar pada prinsip orisinal Sakichi Toyoda. Mesin Tenun Otomatis dirancang dengan mekanisme mekanik atau sensorik yang akan langsung menghentikan putaran mesin sesaat setelah benang terputus.

Tanpa sistem ini, mesin akan terus menenun tanpa benang yang lengkap, menghasilkan kain berlubang atau cacat tekstur yang menurunkan nilai jual. Inovasi ini memungkinkan satu operator untuk mengawasi banyak mesin sekaligus tanpa khawatir akan kualitas hasil akhir, yang secara signifikan meningkatkan produktivitas tenaga kerja.

c. Subsektor Pemrosesan Makanan & Kemasan

Kecepatan tinggi dalam industri FMCG menuntut sistem pengawasan otomatis yang sangat akurat. Inspeksi Visual Otomatis menggunakan teknologi sensor visi untuk memantau volume botol dan jika terdeteksi pengisian yang tidak sesuai (kurang atau lebih), sistem akan menghentikan konveyor atau membuang produk tersebut dari jalur produksi secara otomatis.

Selain itu, mesin pengemas Poka-Yoke diterapkan untuk mencegah kesalahan manusia saat proses pengepakan. Lampu indikator akan menyala sebagai peringatan, dan sistem akan menghentikan aliran konveyor jika terjadi kemacetan (jamming), memastikan setiap kemasan yang keluar dalam kondisi sempurna dan terjaga kebersihannya.

d. Subsektor Komponen Elektronik

Presisi dan keselamatan kerja adalah aspek vital dalam pembuatan komponen elektronik yang sensitif. Salah satu aplikasinya adalah pada Sistem Deteksi Kebocoran Gas yang terpasang pada perangkat las gas terkompresi.

Sensor ini akan berbunyi dan memutus aliran gas secara otomatis jika terdeteksi adanya kebocoran sekecil apa pun. Langkah ini mencegah kerusakan pada sirkuit elektronik akibat kontaminasi gas atau suhu yang tidak stabil selama proses penyambungan.

Untuk memaksimalkan implementasi Jidoka di era Industri 4.0, teknologi digital sangat krusial. Software manufaktur ScaleOcean dapat membantu proses implementasi Jindoka. Kemampuan menyediakan visibilitas real-time dari seluruh lini produksi, menganalisis data dari sensor, dan mempercepat analisis akar penyebab masalah (root cause analysis), memastikan perbaikan yang Anda lakukan benar-benar permanen.

7. Cara Mengimplementasikan Jidoka dalam Operasi Manufaktur

Mengimplementasikan Jidoka merupakan perubahan yang melibatkan teknologi, proses, dan, manusia. Proses ini memerlukan perencanaan yang matang melalui tahapan yang meliputi, komitmen manajemen, penilaian kesipaan, hingga aplikasi praktis dan teknologi pendukung.

Berikut adalah penjelasan dari langkah-langkah kunci untuk mengimplementasikan Jidoka secara efektif:

a. Komitmen Manajemen

Untuk mengimplementasikan Jidoka, langkah pertama dan terpenting adalah adanya komitmen kuat dari manajemen puncak. Pimpinan perlu memahami filosofi di balik Jidoka dan secara aktif mendukung perubahan budaya yang diperlukan, terutama gagasan bahwa menghentikan produksi untuk kualitas adalah hal yang baik.

Manajemen harus siap untuk mengalokasikan sumber daya yang diperlukan, baik itu anggaran untuk teknologi, waktu untuk pelatihan, maupun dukungan untuk tim yang menjalankan proyek percontohan. Komunikasi yang jelas akan membantu menyelaraskan seluruh perusahaan dan mengatasi resistensi terhadap perubahan yang mungkin muncul.

b. Penilaian Kesiapan

Sebelum meluncurkan implementasi skala penuh, penting untuk melakukan penilaian menyeluruh terhadap kondisi saat ini. Identifikasi area atau lini produksi yang paling kritis atau yang paling sering mengalami masalah kualitas. Memulai dengan proyek percontohan (pilot project) di area ini adalah pendekatan yang bijaksana untuk belajar dan menunjukkan bukti konsep.

Evaluasi kapabilitas mesin yang ada, apakah mereka dapat dilengkapi dengan sensor atau mekanisme penghentian otomatis? Selain itu, nilai juga kesiapan budaya dan keterampilan tim. Apakah operator dan supervisor sudah memiliki pola pikir pemecahan masalah? Hasil penilaian ini akan membentuk peta jalan implementasi yang realistis dan terukur.

c. Aplikasi Praktis dan Teknologi Pendukung

Implementasi Jidoka di lantai produksi menggabungkan solusi low-tech dan high-tech, yang semuanya bertujuan memperkuat pengendalian produksi dan perbaikan berkelanjutan. Saat ini, teknologi Industri 4.0, seperti sistem MES dan platform terintegrasi, menjadi tulang punggung digital dengan menyediakan data real-time dan memfasilitasi analisis akar penyebab yang cepat.

Berikut beberapa aplikasi yang dapat mendukung implementasi Jindoka:

- Poka-Yoke (mistake-proofing): Menerapkan mekanisme anti-salah untuk mencegah terjadinya cacat.

- Sistem Andon: Menggunakan sistem sinyal visual/audio agar operator dapat segera memberi tahu jika ada masalah dan menghentikan lini jika perlu.

- Otomatisasi dan sensor: Menggunakan sensor untuk mendeteksi ketidaknormalan secara otomatis.

- Pemberdayaan operator: Memberikan pelatihan dan wewenang kepada operator untuk menghentikan lini produksi.

8. Perbedaan Jidoka dengan Otomatisasi Tradisional

Perbedaan antara Jidoka dan otomatisasi tradisional dapat dilihat dari beberapa aspek, hal ini mencakup fokus dan filosofi utama, tujuan produksi, respon terhadap kondisi abnormal, serta dampak pada pemborosan.

Berikut adalah penjelasan dari aspek perbedaan Jidoka dan otomasi tradisional:

- Fokus dan filosofi utama: Otomatisasi tradisional berfokus pada kecepatan dan volume produksi dengan mengganti tenaga manusia. Sebaliknya, Jidoka menitikberatkan pada pembangunan kualitas melalui mesin yang memiliki kecerdasan manusia.

- Tujuan produksi: Tujuan otomatisasi adalah efisiensi kuantitatif dengan asumsi proses selalu berjalan tanpa kendala. Jidoka bertujuan memastikan setiap produk yang keluar dari jalur produksi memiliki kualitas yang sempurna.

- Respon terhadap kondisi abnormal: Mesin otomatis tradisional akan terus berjalan meskipun memproduksi barang cacat karena tidak memiliki sensor henti. Jidoka mampu membedakan kondisi normal dan abnormal, lalu menghentikan proses secara otomatis saat terjadi kesalahan.

- Dampak pada pemborosan: Otomatisasi tradisional berisiko menciptakan pemborosan material besar karena cacat baru terdeteksi di akhir lini. Jidoka mencegah akumulasi limbah dengan cara memutus aliran produksi segera setelah anomali terdeteksi sistem.

Berikut adalah tabel ringkasan dari perbedaan Jidoka dengan otomatisasi tradisional:

| Aspek | Otomatisasi Tradisional | Jidoka |

|---|---|---|

| Fokus dan filosofi | Mengejar kecepatan dan volume melalui penggantian tenaga manusia. | Membangun kualitas pada sumbernya dengan kecerdasan manusia. |

| Tujuan produksi | Efisiensi kuantitatif (asumsi proses berjalan lancar). | Kualitas sempurna dan eliminasi kebutuhan inspeksi akhir. |

| Respon abnormal | Terus beroperasi meskipun terjadi kesalahan atau cacat produk. | Berhenti otomatis saat mendeteksi masalah untuk menarik perhatian operator. |

| Dampak pemborosan | Risiko limbah besar karena cacat baru terdeteksi di akhir lini. | Mencegah pemborosan material dengan memutus aliran produksi seketika. |

9. Kesimpulan

Jidoka adalah pemberdayaan mesin dan manusia untuk mendeteksi anomali dan menghentikan proses, sehingga perusahaan dapat proaktif mencegah cacat, mengurangi pemborosan, dan meningkatkan efisiensi. Setiap masalah pun diubah menjadi peluang berharga untuk belajar, membangun fondasi keunggulan operasional yang tahan lama.

Di era digital, penerapan Jidoka menjadi sangat efektif berkat teknologi yang tepat. Software manufaktur ScaleOcean dapat membantu menyediakan visibilitas dan kontrol krusial. Dengan data real-time, analitik canggih, dan kemampuan integrasi untuk memonitor proses, mempercepat analisis akar penyebab, dan memastikan operasi Anda dibangun di atas fondasi kualitas yang kokoh.

Mengadopsi Jidoka dengan dukungan ScaleOcean adalah langkah strategis menuju keunggulan manufaktur. Jangan biarkan masalah kualitas menghambat Anda. Jadwalkan demo gratis dan konsultasi dengan tim ahli kami untuk melihat bagaimana ScaleOcean dapat membantu Anda memaksimalkan prinsip Jidoka dalam lingkungan produksi.

FAQ:

1. Apa yang dimaksud dengan jidoka?

Jidoka adalah otomatisasi dengan pikiran manusia (automation with human mind) yang menyiratkan pekerja dan mesin yang cerdas untuk mengidentifikasi kesalahan dan mengambil tindakan pencegahan yang cepat.

2. Apa asal usul jidoka?

Konsep jidoka berawal pada awal tahun 1900-an ketika Sakichi Toyoda, pendiri Toyota Group, menemukan alat tenun tekstil yang berhenti otomatis ketika ada benang yang putus. Sebelumnya, jika benang putus, alat tenun akan menghasilkan tumpukan kain yang cacat, sehingga setiap mesin perlu diawasi oleh seorang operator.

3. Apa langkah pertama dalam proses jidoka?

Langkah pertama dalam Jidoka adalah mengidentifikasi anomali di sumbernya. Sensor, indikator visual, atau pemeriksaan manual membantu mendeteksi ketidaknormalan apa pun segera sebelum meningkat menjadi masalah yang lebih besar. Begitu masalah terdeteksi, proses harus dihentikan.

PTE LTD..png)

.png)

.png)

.png)

.png)