Masalah downtime mesin yang tidak terduga dapat berdampak buruk pada kelancaran operasional perusahaan manufaktur Anda. Hal ini memicu peningkatan biaya akibat pemborosan waktu tunggu teknisi, terhambatnya target output harian, hingga risiko kerugian finansial yang signifikan karena lini produksi berhenti total. Selain itu, efektivitas pengawasan manajemen terhadap kondisi lantai produksi berisiko mengalami penurunan.

Implementasi andon system yang tepat dapat menjadi salah satu solusi untuk mengatasi tantangan ini. Sistem ini memastikan seluruh operator dapat memberikan sinyal peringatan instan sesuai standar komunikasi visual yang dibutuhkan. Ketepatan dalam fase pelaporan ini secara langsung akan memengaruhi struktur biaya operasional, keandalan performa mesin, serta stabilitas kecepatan produksi perusahaan.

Memahami konsep Andon dapat membantu bisnis Anda mengoptimalkan alur kerja di pabrik, meminimalkan durasi perbaikan, dan menjaga transparansi performa lini produksi bagi manajemen. Artikel ini akan membahas apa itu sistem andon, manfaatnya bagi efisiensi manufaktur, berbagai komponen visual yang digunakan, hingga bagaimana alur kerjanya dalam skala industri modern.

- Andon system adalah sinyal visual atau suara yang memberi tahu operator dan tim tentang masalah produksi secara real-time.

- Komponen sistem Andon terdiri dari komponen esensial seperti pemicu, sinyal visual dan audio, papan informasi, serta integrasi digital untuk notifikasi yang efektif.

- Cara kerja Andon melibatkan langkah terstruktur mulai dari deteksi masalah oleh operator, aktivasi sinyal, respons tim, hingga analisis akar masalah untuk perbaikan berkelanjutan.

- Manfaat sistem Andon mencakup pengurangan downtime, peningkatan kualitas produk, transparansi operasional, dan pemberdayaan karyawan di semua tingkatan.

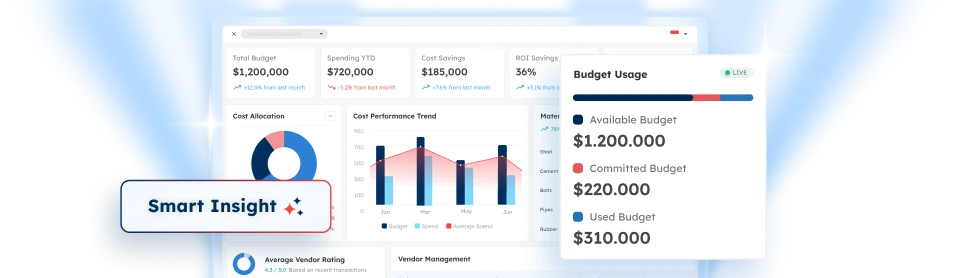

- Software manufaktur ScaleOcean meningkatkan efektivitas Andon system untuk deteksi produk cacat atau kendala produksi lewat data real-time dan analisis akurat.

Apa Itu Andon System?

Sistem Andon adalah alat manajemen visual berupa lampu, papan layar, atau sinyal suara yang memberikan notifikasi real-time mengenai status lini produksi. Berasal dari Jepang, di mana andon berarti lentera atau lampu, sistem ini menggunakan lampu, layar, atau suara untuk memberi tahu staf ketika ada cacat produk, keterlambatan, atau masalah lain yang membutuhkan perhatian segera.

Dengan sistem ini, operator dapat segera memberi sinyal kepada teknisi, supervisor, atau manajer jika terjadi masalah, sehingga langkah korektif dapat diambil tanpa menunda waktu produksi. Sistem Andon mendukung pendekatan Kaizen yang berfokus pada perbaikan berkelanjutan dan efisiensi operasional.

Bagaimana Cara Kerja Andon System?

Cara kerja sistem andon melewati beberapa tahap penting, mulai dari deteksi masalah, aktivasi sinyal, notifikasiperingatan, tim respon, penghentian produksi, analisis akar maslaah, resolusi dan melanjutkan produksi, hingga peningkatan keberlanjutan.

Berikut adalah penjelasan dari tahapan-tahapan cara kerja sistem andon:

1. Deteksi Masalah

Semua dimulai di stasiun kerja, ketika operator melakukan tugasnya dan mengidentifikasi adanya masalah atau anomali. Masalah ini bisa beragam, mulai dari cacat produk, mesin yang tidak berfungsi dengan baik, hingga kekurangan komponen atau potensi bahaya keselamatan kerja. Deteksi masalah ini menjadi langkah pertama yang penting dalam proses.

Konsep heijunka dengan meratakan produksi, membantu meminimalkan ketidakrataan dalam alur kerja yang dapat meningkatkan peluang terjadinya masalah. Pada sistem yang lebih canggih, deteksi dapat dilakukan secara otomatis oleh sensor yang terpasang pada mesin. Sensor ini dapat mendeteksi masalah dengan cepat dan langsung mengirimkan sinyal dan mengurangi intervensi manual dari operator.

2. Aktivasi Sinyal (Pemicu)

Setelah masalah terdeteksi, operator segera mengambil langkah pertama dengan mengaktifkan pemicu Andon. Mereka menarik tali atau menekan tombol yang ada di stasiun kerja mereka untuk memberi sinyal adanya masalah. Tindakan sederhana ini adalah langkah awal yang sangat penting untuk mengomunikasikan bahwa ada gangguan yang membutuhkan perhatian lebih lanjut.

Dengan mengaktifkan pemicu, operator memberikan informasi yang jelas kepada tim pendukung, seperti supervisor atau teknisi, bahwa masalah tersebut memerlukan penanganan segera. Ini memastikan bahwa respons dapat diberikan dengan cepat untuk mengatasi masalah sebelum mempengaruhi produktivitas lebih lanjut.

3. Notifikasi Peringatan

Begitu pemicu diaktifkan, sistem segera menyebarkan notifikasi ke seluruh lantai produksi. Lampu Andon di stasiun kerja yang terpengaruh akan berubah warna, misalnya dari hijau menjadi kuning, untuk menandakan adanya masalah. Papan Andon utama kemudian akan menampilkan lokasi dan jenis masalah dengan jelas.

Selain itu, sinyal audio mungkin berbunyi untuk menarik perhatian, memastikan bahwa semua orang di lantai produksi dapat segera merespons. Dengan sistem ini, komunikasi menjadi lebih cepat dan efektif, sehingga masalah dapat diatasi sebelum berdampak pada keseluruhan proses produksi.

4. Tim Respon

Notifikasi ini secara otomatis memanggil tim yang bertanggung jawab untuk menangani masalah tersebut. Tim ini bisa terdiri dari team leader, teknisi perawatan, atau ahli kualitas, yang langsung dipanggil ke lokasi masalah. Hal ini memastikan masalah segera ditangani oleh orang yang tepat.

Respons yang cepat menjadi kunci dari efektivitas sistem Andon. Tim diharapkan segera mendatangi lokasi untuk memahami situasi secara langsung dari operator, sehingga tindakan korektif dapat segera diambil dan proses produksi tidak terganggu lebih lama.

5. Penghentian Produksi

Jika masalah yang terjadi cukup serius dan tidak dapat diselesaikan dalam waktu singkat, operator atau team leader memiliki wewenang untuk menghentikan seluruh lini produksi. Keputusan ini diambil untuk mencegah cacat menyebar ke produk lain dan menghindari kerusakan mesin yang lebih parah. Langkah ini membantu meminimalkan risiko lebih lanjut pada proses produksi.

Dengan menghentikan lini produksi, perusahaan memastikan bahwa tidak ada batch produksi yang terkontaminasi oleh masalah yang sama. Keputusan ini memungkinkan tim untuk fokus menyelesaikan masalah dengan lebih hati-hati dan memastikan kualitas produk tetap terjaga tanpa mengorbankan efisiensi.

6. Analisis Akar Masalah (Root Cause Analysis)

Saat lini produksi berhenti, tim langsung fokus pada identifikasi akar penyebab masalah (root cause analysis). Mereka tidak hanya memperbaiki gejala, tetapi juga menggali lebih dalam dengan bertanya, mengapa masalah ini terjadi? Pendekatan ini membantu tim untuk memahami masalah secara menyeluruh.

Proses investigasi ini sangat penting untuk menemukan solusi permanen. Dengan mengidentifikasi akar penyebabnya, tim dapat mencegah masalah yang sama terulang kembali di masa depan, memastikan bahwa produksi berjalan lancar dan kualitas tetap terjaga.

7. Resolusi dan Melanjutkan Produksi

Setelah akar masalah ditemukan dan solusi diterapkan, tim memastikan bahwa stasiun kerja kembali berfungsi normal. Semua langkah perbaikan diverifikasi, dan setelah dipastikan bahwa masalah teratasi, sistem Andon di-reset, lampu kembali hijau, dan lini produksi dapat dilanjutkan.

Proses resolusi yang terdokumentasi ini memungkinkan setiap langkah perbaikan untuk dilacak dengan jelas. Hal ini juga memudahkan evaluasi efektivitas tindakan yang diambil, memastikan bahwa perbaikan dilakukan dengan tepat dan dapat mencegah terulangnya masalah di masa depan, sekaligus mendukung pengendalian proses produksi yang lebih efektif.

8. Pembelajaran dan Peningkatan Berkelanjutan (Kaizen)

Langkah terakhir dan paling strategis adalah mendokumentasikan seluruh insiden. Data mengenai jenis masalah, durasi henti, dan solusi yang diterapkan dicatat untuk analisis lebih lanjut. Dokumentasi ini memberikan wawasan yang penting untuk perbaikan berkelanjutan dan pengambilan keputusan yang lebih baik.

Informasi yang terkumpul menjadi aset berharga untuk inisiatif Kaizen, membantu manajemen membuat keputusan berbasis data. Dengan analisis ini, perusahaan dapat mengoptimalkan proses, melatih karyawan, dan meningkatkan kualitas peralatan untuk mencegah masalah serupa di masa depan.

Baca juga: Apa itu Lean Manufacturing, Konsep, serta Jenisnya

Makna Warna Lampu pada Andon System

Pada Andon system terdapat tiga warna lampu yang sering digunakan, yaitu lampu warna hijau, kuning, dan merah. Ketiganya memiliki makna dan kegunaan masing-masing. Berikut adalah penjelasan dari ketiga warna lampu pada sistem Andon:

- Lampu hijau (normal): Produksi berjalan lancar, normal, dan tidak ada masalah atau gangguan pada mesin maupun operator.

- Lampu kuning (peringatan/bantuan): Menandakan masalah minor, potensi kekurangan bahan baku, atau permintaan bantuan dari tim teknis/supervisor. Produksi mungkin belum berhenti, tetapi memerlukan perhatian segera.

- Lampu merah (masalah kritis/berhenti): Produksi dihentikan secara total akibat masalah serius (kualitas, mesin rusak, keselamatan). Diperlukan tindakan perbaikan langsung (biasanya dibarengi alarm suara).

Komponen Utama dalam Sistem Andon

1. Andon Cord/Tombol (Pemicu)

Pemicu Andon merupakan titik interaksi pertama antara operator dan sistem. Bisa berupa tali yang digantung di atas stasiun kerja atau tombol fisik yang mudah dijangkau. Ketika operator mendeteksi masalah, seperti cacat produk, kekurangan material, atau malfungsi mesin, mereka segera menarik tali atau menekan tombol tersebut.

Desain pemicu ini sengaja dibuat sederhana dan intuitif untuk menghindari jeda waktu dalam melaporkan masalah. Penempatan yang strategis memastikan setiap karyawan di lini produksi dapat mengaktifkan sinyal tanpa meninggalkan pos mereka. Ini adalah bentuk pemberdayaan karyawan untuk menjaga kualitas dan kelancaran proses.

2. Lampu Andon (Sinyal Visual)

Setelah pemicu diaktifkan, lampu Andon atau tower light langsung berfungsi sebagai indikator visual di lantai produksi. Lampu ini menampilkan kode warna untuk menunjukkan kondisi kerja secara cepat, sehingga supervisor dapat segera menilai situasi di setiap stasiun.

Setiap warna memiliki arti yang jelas. Hijau menandakan operasi berjalan normal, kuning menunjukkan perlunya bantuan atau adanya masalah kecil, dan merah berarti produksi harus berhenti karena masalah serius. Sistem ini memastikan komunikasi di area produksi tetap efisien dan respons tim lebih cepat.

3. Papan Andon

Papan Andon adalah layar digital besar yang ditempatkan di lokasi sentral, mudah terlihat oleh semua orang di lantai produksi. Fungsi utamanya adalah sebagai pusat informasi visual, menampilkan status setiap stasiun kerja. Di papan ini, informasi yang ditampilkan meliputi nomor stasiun, jenis masalah, dan durasi waktu henti (downtime).

Dengan papan ini, manajemen dapat memantau kinerja secara real-time, sementara tim pendukung tahu dengan jelas area yang perlu diperbaiki. Data yang ditampilkan juga berguna untuk analisis lebih lanjut, membantu mengidentifikasi masalah yang sering terjadi dan area yang perlu perbaikan.

4. Sistem Suara (Sinyal Audio)

Selain sinyal visual, sistem Andon juga sering dilengkapi dengan sinyal audio untuk memperkuat pemberitahuan. Sinyal audio ini bisa berupa alarm, bel, atau bahkan melodi tertentu yang diputar saat pemicu diaktifkan. Tujuannya adalah memastikan peringatan dapat terdengar jelas, bahkan di lingkungan pabrik yang bising.

Suara yang dihasilkan dapat bervariasi untuk menandakan tingkat urgensi atau jenis masalah. Misalnya, alarm nyaring untuk penghentian lini produksi dan melodi lembut untuk permintaan bantuan. Kombinasi sinyal visual dan audio memastikan peringatan tidak terlewatkan, memungkinkan respons cepat terhadap masalah.

5. Sistem Digital/IoT

Seiring dengan kemajuan teknologi Industri 4.0, Andon system modern telah berkembang menjadi sistem digital yang terintegrasi. Komponen digital ini memanfaatkan sensor Internet of Things (IoT), perangkat lunak, dan jaringan untuk otomatisasi dan pengumpulan data yang lebih canggih. Sensor dapat mendeteksi anomali mesin secara otomatis dan memicu sinyal Andon tanpa perlu intervensi manual dari operator.

Selain itu, sistem digital memungkinkan notifikasi langsung dikirim ke perangkat seluler atau smartwatch supervisor dan teknisi terkait. Data setiap insiden tercatat secara otomatis dalam basis data terpusat, yang mendukung analisis tren, pelacakan OEE, dan perencanaan perawatan prediktif.

Manfaat Penerapan Andon System bagi Industri Manufaktur

Manfaat yang diperoleh dari implementasi Andon system bagi industri manufaktur, mencakup beberapa hal yaitu identifikasi penyelesaian masalah cepat, mengurangi downtime, meningkatkan kualitas porduk, memberdayakan karyawan, dan mendorong peningkatan keberlanjutan.

Berikut adalah penjelasan dari beberapa manfaat utama yang dapat dirasakan oleh perusahaan manufaktur setelah mengimplementasikan sistem ini:

1. Identifikasi dan Penyelesaian Masalah Cepat

Manfaat sistem Andon pertama adalah kemampuannya untuk menyoroti masalah secara instan dengan mengidentifikasi bedasarkan kode produksi. Tidak ada lagi waktu yang terbuang untuk mencari supervisor atau menunggu laporan berjenjang. Sinyal visual dan audio memastikan bahwa masalah segera diketahui oleh pihak yang tepat, mempercepat respons dan mengurangi downtime.

Visibilitas ini semakin diperkuat dengan teknologi digital. Notifikasi tidak hanya muncul di papan Andon, tetapi juga dapat dikirim secara real-time ke dasbor manajerial atau perangkat seluler tim terkait. Hal ini memastikan respons cepat dan terkoordinasi, bahkan jika penanggung jawab tidak berada di lantai produksi, mengubah data insiden menjadi tindakan yang terukur.

2. Mengurangi Waktu Henti Produksi (Downtime)

Dengan penyelesaian masalah yang lebih cepat, waktu henti produksi (downtime) yang tidak direncanakan dapat diminimalkan secara signifikan. Sistem Andon memungkinkan perusahaan mengatasi masalah kecil sebelum berkembang menjadi lebih besar, menghindari penghentian lini yang lebih lama. Ini berpengaruh langsung pada peningkatan produktivitas dan efektivitas peralatan secara keseluruhan (OEE).

Implementasi software manufaktur ScaleOcean dapat meningkatkan efektivitas Andon system untuk mendeteksi produk cacat atau kendala produksi melalui ketersediaan data real-time dan analisis akurat. Dengan modul quality control terintegrasi, sistem ini dapat menandai secara otomatis jika produk gagal memenuhi standar pada tahap tertentu, berfungsi sebagai sinyal Andon bagi operator untuk segera bertindak.

3. Meningkatkan Kualitas Produk

Andon system adalah pilar dari filosofi membangun kualitas di dalam proses (built-in quality). Ketika cacat terdeteksi, produksi dihentikan untuk mencegah produk yang tidak sesuai standar umum seperti ISO 9001 terus diproses, mengurangi cacat, pengerjaan ulang, dan pemborosan material.

Setiap insiden kualitas yang dilaporkan melalui Andon dapat ditautkan ke data spesifik, seperti kode produksi, bahan baku, atau operator. Keterlacakan digital ini memungkinkan analisis akar masalah yang lebih dalam dan tindakan korektif yang lebih presisi.

4. Meningkatkan Transparansi Operasional

Papan Andon yang menampilkan status setiap stasiun kerja secara real-time menciptakan lingkungan kerja yang sangat transparan. Semua orang, dari operator hingga manajer pabrik, memiliki pandangan yang sama tentang apa yang sedang terjadi di lantai produksi. Transparansi ini menumbuhkan rasa tanggung jawab kolektif dan mempermudah komunikasi antar tim.

Selain itu, transparansi ini memungkinkan pengambil keputusan untuk memantau kinerja produksi secara langsung. Akses data terpusat memfasilitasi pengambilan keputusan yang lebih cepat dan strategis, menyelaraskan operasional harian dengan tujuan perencanaan produksi.

5. Memberdayakan Karyawan

Salah satu manfaat terbesar dari Andon adalah pemberdayaan karyawan. Dengan memberi wewenang kepada operator untuk menghentikan produksi saat mereka melihat masalah, perusahaan menunjukkan kepercayaan pada keahlian mereka. Hal ini meningkatkan moral, keterlibatan, dan rasa kepemilikan karyawan terhadap pekerjaan dan kualitas produk yang mereka hasilkan.

Pemberdayaan ini dapat diperluas dengan alat digital yang memudahkan operator. Selain memberi sinyal masalah, mereka juga dapat mencatat detail insiden melalui tablet atau terminal di stasiun kerja mereka. Keterlibatan aktif dalam pencatatan data ini membuat mereka menjadi bagian integral dari siklus perbaikan berkelanjutan, bukan hanya sebagai pelapor masalah.

6. Mendorong Peningkatan Berkelanjutan

Setiap kali sistem Andon diaktifkan, ia menghasilkan data tentang kelemahan dalam proses produksi. Data ini, ketika dikumpulkan dan dianalisis, menjadi dasar untuk inisiatif peningkatan berkelanjutan (Kaizen). Perusahaan dapat mengidentifikasi pola masalah, area yang memerlukan perbaikan, dan peluang untuk inovasi proses.

Data insiden Andon ini dapat diintegrasikan dengan data produksi lainnya untuk memberikan wawasan yang lebih komprehensif. Analitik canggih dan laporan visual memudahkan tim untuk menemukan akar masalah sistemik dan memvalidasi efektivitas dari setiap inisiatif perbaikan yang diimplementasikan.

3 Jenis Sistem Andon

Beberapa jenis sistem Andon yang sering digunakan, meliputi Andon manual, Andon otomatis,dan Andon digital. Berikut adalahpenjelasan dari ketiga jenis-jenis sistem Andon yang dapat diimplementasikan dalam bisnis manufaktur Anda:

1. Andon Manual

Ini adalah bentuk paling dasar dan tradisional dari Andon system yang sepenuhnya bergantung pada intervensi manusia. Operator secara fisik menarik tali atau menekan tombol untuk mengaktifkan lampu sinyal atau papan skor sederhana, menandakan adanya masalah di lini produksi.

Kelebihan utama sistem ini adalah biaya implementasi yang rendah dan kesederhanaannya, menjadikannya pilihan tepat untuk perusahaan kecil atau lini produksi dengan proses yang tidak terlalu kompleks. Namun, kekurangannya adalah tidak adanya pencatatan data otomatis, yang membuat analisis tren dan pelacakan kinerja lebih sulit dan memerlukan pencatatan manual yang disiplin.

2. Andon Otomatis

Andon otomatis merupakan langkah maju dari sistem manual dengan mengintegrasikan sensor dan logika kontrol PLC (programmable logic controller). Dalam sistem ini, pemicu dapat diaktifkan secara otomatis oleh mesin ketika sensor mendeteksi parameter yang berada di luar batas toleransi, seperti suhu berlebih, tekanan abnormal, atau kecepatan mesin yang menurun.

Dengan sistem ini, ketergantungan pada kewaspadaan operator berkurang, memastikan deteksi masalah yang lebih konsisten, terutama untuk anomali yang sulit terlihat secara kasat mata. Meskipun operator masih dapat memicu sinyal secara manual, kemampuan pemicu otomatis ini sangat efektif dalam memantau kondisi mesin dan mencegah kerusakan yang lebih serius.

3. Andon Digital/Cerdas (Smart Andon)

Ini adalah evolusi termutakhir dari Andon system, sepenuhnya terintegrasi dengan ekosistem Industri 4.0. Smart Andon memanfaatkan teknologi seperti Internet of Things (IoT), komputasi awan (cloud), dan perangkat lunak analitik. Sistem ini tidak hanya memberi sinyal, tetapi juga mengumpulkan, memproses, dan menyajikan data secara cerdas.

Saat masalah terjadi, sistem ini dapat otomatis membuat tiket kerja di sistem manajemen perawatan (CMMS), mengirim notifikasi spesifik ke ponsel teknisi, dan menampilkan instruksi kerja standar (SOP) di layar monitor stasiun kerja. Data yang terkumpul dianalisis secara real-time untuk memberikan wawasan prediktif, menjadikan Smart Andon alat transformasional untuk mencapai keunggulan operasional.

Kesimpulan

Andon system adalah alat manajemen visual berupa lampu, papan layar, atau sinyal suara yang memberikan notifikasi real-time mengenai status lini produksi. Alur operasional dalam pabrik modern tidak hanya berfokus pada kecepatan output, tetapi juga mengintegrasikan elemen krusial seperti respons cepat terhadap anomali dan manajemen downtime yang responsif,

Software manufaktur ScaleOcean hadir sebagai solusi cerdas melalui integrasi sistem Andon digital yang menghubungkan seluruh gangguan di lantai produksi dengan tim teknis secara otomatis dan efisien. Dengan fitur unggulan yang mendukung notifikasi instan, dasbor pemantauan kondisi mesin secara real-time, dan analitik penyebab gangguan, ScaleOcean membantu perusahaan manufaktur mengoptimalkan setiap operasional.

Memahami dan menerapkan solusi teknologi ini akan membantu bisnis Anda meminimalisir durasi perbaikan mesin, mencegah penumpukan cacat produk, dan menekan biaya operasional akibat berhenti operasional yang tidak direncanakan. Jadwalkan demo gratis dan konsultasi dengan tim ahli kami untuk melihat secara langsung bagaimana sistem kami dapat mentransformasi responsivitas dan kualitas produksi Anda menjadi lebih baik!

FAQ:

1. Apa itu sistem andon?

Andon system adalah sistem yang digunakan dalam berbagai jenis industri, terutama dalam lingkungan produksi atau manufaktur, untuk memberikan sinyal atau indikator visual mengenai status produksi atau operasi.

2. Apa fungsi sistem andon?

Andon system dirancang untuk memperingatkan operator dan anggota tim tentang masalah yang dapat memengaruhi lini produksi yang lebih besar segera setelah masalah tersebut terjadi.

3. Apa tujuan dari lampu Andon?

Lampu menara warna-warni, lampu Andon adalah alat komunikasi visual yang ideal digunakan di lingkungan manufaktur. Lampu ini membantu menunjukkan status suatu proses dan mengatasi masalah secara real-time, memastikan kualitas produk dengan menerapkan tindakan korektif yang cepat.

PTE LTD..png)

.png)

.png)

.png)

.png)