Pernahkah pabrik Anda berhenti produksi hanya karena menunggu sparepart kecil yang seharusnya ada di gudang? Lalu, karena proses pengadaan stok yang lama, teknisi terpaksa membeli barang ke toko luar dengan harga yang mahal dan kualitas tidak jelas. Ditambah lagi, teknisi kerap menimbun suku cadang di laci pribadi karena tidak yakin barang tersebut akan tersedia lagi di gudang, sehingga stok yang ada jadi dobel.

Sistem MRO inventory dapat menjadi salah satu solusi untuk menyelesaikan masalah ini. Sistem ini dapat memberikan peringatan saat stok gudang kritis dan menjadi kontrol sistem ketika ada barang keluar masuk. MRO inventory juga mengatur kontrak dengan supplier sehingga pemesanan bisa dilakukan secara otomatis. Dengan MRO, perusahaan dapat membuat katalog internal untuk memudahkan proses kirim barang ke vendor.

Memahami penggunaan sistem MRO inventory yang tepat dapat membantu perusahaan Anda mengurangi biaya admin dan menjaga stabilitas akurasi stok gudang bisnis Anda. Artikel ini akan membahas apa itu MRO inventory, karakteristik utamanya, contoh barang MRO, komponen kunci, serta tatangan dalam mnegelola MRO inventory di Indonesia.

- MRO inventory adalah persediaan barang yang digunakan untuk pemeliharaan (maintenance), perbaikan (repair), dan operasi (operations).

- Karakteristik utama inventaris MRO mencakup sifatnya sebagai barang tidak langsung, perannya yang vital untuk operasional, serta keragamannya yang sangat tinggi.

- Tantangan kelola MRO inventory mulai dari ketidakpastian permintaan, shadow inventory, hingga tingginya biaya penyimpanan.

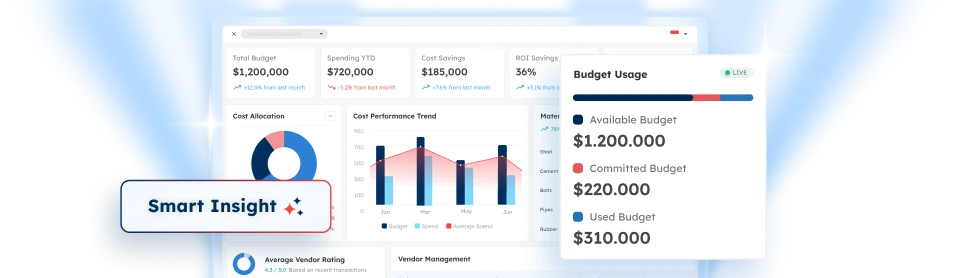

- Software inventory ScaleOcean dapat optimalkan MRO inventory control dengan menyediakan visibilitas real-time, otomatisasi, dan manajemen suku cadang.

1. Apa Itu MRO Inventory?

MRO inventory adalah semua barang yang disimpan oleh perusahaan untuk mendukung proses produksi dan menjaga fasilitas tetap berjalan. Sistem ini merupakan singkatan dari maintenance, repair, and operations (pemeliharaan, perbaikan, dan operasi). Hal ini tidak menjadi bagian langsung dari produk akhir yang dijual ke pelanggan.

Barang-barang ini sering dianggap sebagai inventaris tidak langsung karena tidak memberikan kontribusi pada pendapatan secara langsung. Namun, ketiadaan satu item MRO kritis, seperti sekrup khusus atau pelumas mesin, dapat menghentikan seluruh lini produksi. Inilah mengapa pengelolaan inventaris MRO menjadi sangat strategis, meskipun sering kali tidak mendapatkan perhatian yang sama seperti bahan baku atau barang jadi.

Secara sederhana jika Anda memproduksi mobil, maka baja, kaca, dan ban adalah inventaris bahan baku. Sementara itu, sarung tangan yang digunakan oleh pekerja perakitan, oli untuk mesin pabrik, dan bola lampu untuk penerangan gudang, semua itu termasuk dalam kategori MRO. Memahami perbedaan ini adalah kunci untuk merancang strategi mro inventory control yang efektif dan efisien.

Baca juga: Inventory Valuation: Pengertian, Tujuan, Metode & Strategi

2. Karakteristik Utama MRO Inventory

Untuk mengelola inventaris MRO secara efektif, penting bagi perusahaan untuk memahami karakteristik unik yang membedakannya dari jenis persediaan lainnya. Tiga sifat utama mendefinisikan inventaris MRO, yaitu perannya sebagai pendukung, kepentingannya bagi operasional, dan keragamannya yang luas.

Berikut beberapa karakteristik unik yang membedakan MRO inventory dengan persediaan lainnya:

a. Tidak Menjadi Bahan Baku Utama

Karakteristik pertama adalah barang-barang ini tidak pernah menjadi komponen dari produk akhir yang dijual kepada konsumen. Misalnya, dalam pabrik garmen, kain dan benang adalah bahan baku, sedangkan jarum mesin jahit, minyak pelumas, dan suku cadang mesin pemotong kain adalah inventaris MRO. Perbedaan ini sangat penting karena memengaruhi cara permintaan diprediksi dan bagaimana stok dikelola.

Karena tidak terkait langsung dengan volume produksi, permintaan untuk barang MRO cenderung tidak terduga dan sporadis, sering kali bergantung pada jadwal pemeliharaan atau kerusakan mesin yang tidak direncanakan. Hal ini membuat peramalan menjadi lebih sulit dibandingkan dengan bahan baku yang permintaannya dapat dikaitkan langsung dengan target produksi.

b. Penting untuk Operasional

Meskipun tidak terlihat di produk akhir, inventaris MRO memiliki dampak langsung dan signifikan terhadap kelancaran operasional. Ketersediaan item MRO yang tepat pada waktu yang tepat adalah kunci untuk mencegah downtime atau penghentian produksi yang sangat merugikan. Bayangkan sebuah lini perakitan berhenti total hanya karena kehabisan satu jenis sekering atau bantalan mesin yang harganya murah.

Kerugian akibat downtime seringkali jauh lebih besar daripada biaya penyimpanan item MRO itu sendiri, yang mencakup hilangnya output produksi, biaya tenaga kerja yang menganggur, dan potensi keterlambatan pengiriman ke pelanggan. Inilah mengapa barang MRO memegang peran strategis dalam menjaga efisiensi dan produktivitas.

c. Bervariasi

Salah satu tantangan terbesar dalam mro inventory management adalah keragaman barang yang bermacam. Inventaris MRO dapat mencakup ribuan Stock Keeping Units (SKU) yang berbeda, mulai dari barang-barang kecil dan murah seperti pulpen dan selotip hingga suku cadang mesin yang sangat mahal dan spesifik. Variasi ini tidak hanya dalam hal jenis barang, tetapi juga dalam nilai, ukuran, dan pola konsumsi.

Keragaman ini menciptakan kompleksitas dalam pengadaan, penyimpanan, dan pelacakan. Anda mungkin memerlukan strategi yang berbeda untuk mengelola baut bernilai rendah yang dibeli dalam jumlah besar dibandingkan dengan motor listrik cadangan yang mahal dan jarang digunakan.

3. Contoh Barang MRO Berdasarkan Kategori

Mengingat keragamannya yang luas, mengkategorikan barang-barang MRO dapat membantu menyederhanakan proses pengelolaan dan pengadaan. Dengan mengelompokkan item berdasarkan fungsi dan penggunaannya, perusahaan dapat mengembangkan strategi yang lebih terfokus untuk setiap kategori.

Berikut adalah empat kategori utama dari inventaris MRO yang umum ditemukan di berbagai industri:

a. Suku Cadang Mesin dan Peralatan (Spare Parts)

Kategori ini mencakup semua komponen yang digunakan untuk memperbaiki atau memelihara mesin dan peralatan produksi. Barang-barang ini seringkali menjadi fokus utama karena ketiadaannya dapat secara langsung menyebabkan penghentian operasional. Contohnya termasuk suku cadang kritis seperti motor, pompa, bantalan (bearings), sabuk (belts), katup (valves), dan filter.

Pengelolaan suku cadang memerlukan perhatian khusus karena beberapa item mungkin memiliki harga yang sangat mahal dan waktu tunggu (lead time) yang lama dari pemasok. Perusahaan perlu menyeimbangkan antara biaya menyimpan suku cadang ini dengan risiko downtime jika tidak tersedia. Analisis kekritisan peralatan digunakan untuk menentukan tingkat stok pengaman (safety stock) untuk setiap komponen.

b. Bahan Habis Pakai (Consumables)

Bahan habis pakai adalah barang-barang yang digunakan secara rutin dalam proses operasional dan perlu diisi ulang secara berkala. Berbeda dengan suku cadang yang digunakan untuk perbaikan, consumables dikonsumsi selama operasi normal. Kategori ini mencakup berbagai macam item seperti pelumas, gemuk, bahan pembersih, perekat, sarung tangan, dan amplas.

Meskipun nilai per unitnya cenderung rendah, volume penggunaan bahan habis pakai bisa sangat tinggi, sehingga total biayanya bisa menjadi signifikan. Tantangan utamanya adalah memastikan ketersediaan tanpa menyimpan stok berlebih yang memakan ruang gudang. Sistem pemesanan otomatis berdasarkan tingkat konsumsi historis seringkali menjadi solusi efektif untuk mengelola kategori ini.

c. Peralatan Keselamatan Kerja (K3/PPE)

Kategori ini mencakup semua peralatan yang dirancang untuk melindungi kesehatan dan keselamatan karyawan di tempat kerja, yang juga dikenal sebagai alat pelindung diri (APD). Ketersediaan dan kualitas peralatan ini merupakan kewajiban hukum di banyak negara, termasuk Indonesia. Hal ini diatur dalam Peraturan Menteri Tenaga Kerja dan Transmigrasi Nomor 8 Tahun 2010 tentang Penggunaan APD di tempat kerja.

Contohnya meliputi helm pengaman, kacamata pelindung, masker, pelindung telinga, dan sepatu keselamatan. Manajemen inventaris untuk APD harus memastikan bahwa setiap pekerja memiliki akses ke peralatan yang sesuai dan dalam kondisi baik setiap saat. Kehabisan stok pada item APD kritis dapat menyebabkan penghentian kerja atau, lebih buruk lagi, kecelakaan kerja yang serius.

d. Perlengkapan Kantor dan Fasilitas

Kategori terakhir ini mencakup semua barang yang diperlukan untuk menjaga operasional kantor dan fasilitas umum yang tidak terkait langsung dengan proses produksi. Ini sering disebut sebagai inventaris pemeliharaan fasilitas. Contohnya termasuk perlengkapan kebersihan seperti deterjen dan disinfektan, bola lampu, baterai, serta alat tulis kantor (ATK) seperti kertas, pulpen, dan tinta printer.

Walaupun sering dianggap kurang kritis dibandingkan suku cadang mesin, ketiadaan barang-barang ini tetap dapat mengganggu alur kerja dan menurunkan moral karyawan. Pengelolaan yang baik untuk kategori ini biasanya berfokus pada efisiensi pengadaan dan konsolidasi pesanan untuk mendapatkan harga yang lebih baik. Tujuannya adalah untuk menjaga fasilitas tetap berfungsi dengan lancar dengan biaya serendah mungkin.

4. Apa itu Manajemen Inventaris MRO?

Manajemen inventaris MRO adalah proses strategis yang mencakup perencanaan, pengadaan, penyimpanan, pelacakan, dan distribusi semua barang yang termasuk dalam kategori MRO. Tujuannya adalah untuk memastikan bahwa setiap item yang diperlukan untuk pemeliharaan, perbaikan, dan operasi tersedia tepat pada saat dibutuhkan, dalam jumlah yang tepat, dan dengan biaya total serendah mungkin.

Proses ini melibatkan serangkaian aktivitas yang terkoordinasi, mulai dari mengidentifikasi kebutuhan, memilih vendor, menegosiasikan harga, hingga mengelola ruang gudang dan melacak penggunaan setiap item. Berbeda dengan manajemen inventaris biasa yang sering kali didorong oleh permintaan pelanggan, manajemen MRO didorong oleh kebutuhan internal untuk menjaga keandalan aset dan kelancaran fasilitas.

Sebuah sistem mro inventory control yang matang tidak hanya reaktif terhadap kerusakan, tetapi juga proaktif dalam mengantisipasi kebutuhan. Ini dicapai melalui analisis data historis, penerapan jadwal pemeliharaan preventif, dan penggunaan teknologi untuk memantau kondisi aset secara real-time. Pada akhirnya, manajemen inventaris MRO yang efektif adalah fondasi dari operasional yang efisien, andal, dan hemat biaya.

5. Mengapa Manajemen Inventaris MRO Berbeda dengan Manajemen Inventaris Biasa?

Permintaan untuk bahan baku atau komponen produk biasanya dapat diprediksi karena terkait langsung dengan jadwal produksi dan ramalan penjualan. Sebaliknya, permintaan untuk sebagian besar item MRO, terutama suku cadang, bersifat sporadis dan tidak terduga, karena sering kali dipicu oleh kerusakan peralatan yang acak.

Pola permintaan yang tidak menentu ini membuat metode peramalan tradisional menjadi kurang efektif dan menuntut pendekatan yang lebih berfokus pada manajemen risiko dan tingkat layanan. Selain itu, nilai dari masing-masing item MRO sangat bervariasi, dari mur dan baut yang murah hingga komponen mesin yang sangat mahal, sementara dampak kehabisan stoknya seringkali tidak sebanding dengan harganya.

6. Mengapa Manajemen MRO Inventory Sangat Penting bagi Bisnis?

Manajemen MRO inventory seringkali dipandang sebagai fungsi pendukung, namun dampaknya terhadap kesehatan finansial dan operasional perusahaan sangatlah besar. Mengabaikan disiplin ini dapat menyebabkan serangkaian masalah yang merugikan, mulai dari penghentian produksi hingga pembengkakan biaya yang tidak perlu.

Berikut beberapa alasan mengapa manajemen MRO inventory sangat penting bagi bisnis:

a. Mencegah Penghentian Kerja

Salah satu manfaat paling langsung dari manajemen MRO yang efektif adalah kemampuannya untuk meminimalkan atau bahkan menghilangkan downtime yang tidak direncanakan. Ketika sebuah mesin kritis rusak, setiap detik yang dihabiskan untuk mencari suku cadang yang tepat adalah kerugian produksi.

Penghentian kerja tidak hanya berarti hilangnya output, tetapi juga menimbulkan biaya lain seperti upah pekerja yang menganggur, potensi denda keterlambatan pengiriman, dan kerusakan reputasi di mata pelanggan. Dengan mengelola stok MRO secara proaktif, perusahaan dapat secara signifikan mengurangi frekuensi dan durasi downtime.

b. Menghindari Kelebihan Stok yang Mahal

Di sisi lain dari risiko kehabisan stok adalah bahaya kelebihan stok. Tanpa sistem manajemen yang baik, banyak perusahaan cenderung menimbun barang MRO secara berlebihan sebagai upaya untuk menghindari downtime. Meskipun niatnya baik, praktik ini menciptakan masalah finansialnya sendiri yang serius.

Kelebihan stok mengikat modal kerja yang seharusnya bisa digunakan untuk investasi lain yang lebih produktif. Selain itu, ada biaya penyimpanan (carrying cost) yang mencakup sewa gudang, asuransi, dan tenaga kerja. Barang-barang tertentu juga bisa menjadi usang atau rusak seiring waktu, yang pada akhirnya menjadi kondisi di mana dead stock adalah kerugian yang tak terhindarkan bagi perusahaan.

c. Menjaga Produktivitas Tetap Tinggi

Ketersediaan alat, bahan habis pakai, dan suku cadang yang tepat secara langsung memengaruhi produktivitas tim pemeliharaan dan produksi. Ketika teknisi harus menghabiskan waktu berjam-jam mencari komponen yang dibutuhkan atau menunggu pesanan darurat tiba, efisiensi kerja mereka menurun drastis. Alur kerja yang lancar sangat bergantung pada ketersediaan material pendukung yang terorganisir dengan baik.

Dengan sistem mro inventory management yang andal, teknisi dapat dengan cepat menemukan dan mengambil item yang mereka perlukan. Sehingga memungkinkan perusahaan untuk fokus pada tugas perbaikan dan pemeliharaan itu sendiri. Hal ini tidak hanya mempercepat waktu perbaikan tetapi juga meningkatkan moral kerja.

d. Kepatuhan dan Regulasi

Manajemen MRO juga memainkan peran penting dalam memastikan kepatuhan perusahaan terhadap berbagai standar dan regulasi. Ini terutama berlaku untuk item yang berkaitan dengan keselamatan (K3/PPE) dan lingkungan. Perusahaan memiliki kewajiban hukum untuk menyediakan APD yang memadai bagi karyawannya dan memastikan peralatan pengendalian polusi berfungsi dengan baik.

Kegagalan dalam mengelola inventaris ini dapat berakibat serius, mulai dari denda yang besar, sanksi hukum, hingga penghentian operasi oleh pihak berwenang. Selain itu, sistem ini juga dapat membantu dalam melacak tanggal kedaluwarsa untuk barang-barang seperti filter atau bahan kimia, memastikan perusahaan selalu mematuhi standar yang berlaku.

7. Komponen Kunci Manajemen Inventaris MRO

Membangun sistem manajemen inventaris MRO yang efektif memerlukan pendekatan yang terstruktur dan sistematis. Ini bukan sekadar tentang membeli dan menyimpan barang, tetapi tentang menciptakan proses yang terintegrasi untuk mengoptimalkan setiap aspek dari siklus hidup inventaris.

Berikut beberapa komponen fundamental yang harus ada untuk mencapai mro inventory control yang unggul:

a. Membuat Daftar Inventaris yang Rinci dan Spesifik

Fondasi dari setiap sistem manajemen inventaris yang baik adalah data yang akurat dan terperinci. Ini dimulai dengan membuat katalog atau daftar induk semua item MRO yang disimpan, lengkap dengan deskripsi yang jelas, nomor komponen dari pabrikan, lokasi penyimpanan, dan informasi vendor.

Proses ini seringkali menantang karena banyaknya variasi dan kurangnya standar penamaan yang dapat menyebabkan duplikasi item. Menerapkan skema penamaan yang konsisten dan melakukan audit fisik secara teratur adalah langkah penting untuk memastikan akurasi data.

b. Pemesanan Ulang yang Tepat

Menentukan kapan dan berapa banyak item yang harus dipesan ulang adalah inti dari pengendalian inventaris. Ini melibatkan penetapan titik pemesanan ulang (reorder points) dan tingkat stok pengaman (safety stock) untuk setiap item. Tujuannya adalah untuk memicu pemesanan secara otomatis sebelum stok habis, dengan mempertimbangkan waktu tunggu (lead time) dari pemasok.

Untuk item yang penggunaannya lebih stabil, metode seperti economic order quantity (EOQ) dapat digunakan untuk menentukan jumlah pesanan yang paling efisien dari segi biaya. Namun, untuk item MRO yang permintaannya sporadis, pendekatannya harus lebih fokus pada kekritisan dan risiko. Praktik manajemen inventory yang baik akan menggunakan kombinasi berbagai metode untuk mengoptimalkan tingkat persediaan SKU.

c. Memantau Tanggal Penting

Tidak semua barang MRO dapat disimpan tanpa batas waktu. Beberapa item, seperti perekat, sealant, baterai, atau bahan kimia tertentu, memiliki umur simpan (shelf life) yang terbatas. Menggunakan barang yang sudah kedaluwarsa dapat menyebabkan kegagalan peralatan atau masalah kualitas, sehingga pemantauan tanggal kedaluwarsa sangat penting.

Sistem manajemen inventaris yang baik harus dapat melacak tanggal penerimaan dan tanggal kedaluwarsa untuk setiap lot barang. Ini memungkinkan penerapan strategi rotasi stok seperti first-in, first-out (FIFO) untuk memastikan item yang lebih lama digunakan terlebih dahulu. Dengan begitu, risiko pemborosan akibat barang kedaluwarsa dapat diminimalkan secara signifikan.

d. Melacak Barang Saat Digunakan, Dikonsumsi, atau Dipindahkan

Untuk menjaga akurasi data inventaris, setiap pergerakan barang harus dicatat. Ini termasuk pencatatan setiap kali item diambil dari gudang untuk digunakan dalam pekerjaan pemeliharaan, dikonsumsi dalam operasi, atau dipindahkan ke lokasi lain. Tanpa pelacakan penggunaan yang disiplin, tingkat stok di dalam sistem akan cepat menjadi tidak akurat.

Penerapan sistem checkout, baik secara manual maupun menggunakan teknologi seperti pemindai barcode sangat penting. Data penggunaan ini tidak hanya menjaga akurasi stok tetapi juga menjadi masukan berharga untuk analisis permintaan. Memahami pola konsumsi aktual adalah kunci untuk menyempurnakan titik pemesanan ulang dan tingkat stok pengaman dari waktu ke waktu.

e. Memilih Perangkat Lunak yang Tepat

Mengelola ribuan SKU MRO secara manual menggunakan spreadsheet adalah tugas yang sangat sulit dan rentan terhadap kesalahan. Oleh karena itu, komponen kunci terakhir adalah implementasi perangkat lunak manajemen inventaris yang andal. Sebuah sistem yang terkomputerisasi dapat mengotomatiskan banyak proses yang telah disebutkan sebelumnya.

Perangkat lunak yang tepat harus dapat menyediakan visibilitas real-time terhadap tingkat stok, mengotomatiskan pesanan ulang, melacak penggunaan, dan menghasilkan laporan analitis. Ini membebaskan tim dari tugas administratif yang berulang dan memungkinkan mereka untuk fokus pada pengambilan keputusan strategis.

8. Tantangan dalam Mengelola MRO Inventory di Indonesia

Meskipun prinsip-prinsip manajemen MRO bersifat universal, perusahaan yang beroperasi di Indonesia menghadapi serangkaian tantangan unik yang dapat menambah kompleksitas. Faktor-faktor seperti geografi, keragaman pemasok, dan budaya kerja dapat memengaruhi efektivitas strategi mro inventory control.

Beriktu adalah beberapa tantangan dalam mengelola MRO inventory di Indonesia:

a. Ketidakpastian Permintaan

Ketidakpastian permintaan adalah tantangan universal dalam MRO, tetapi bisa menjadi lebih terasa di lingkungan industri yang berkembang pesat. Pola permintaan yang sangat fluktuatif untuk suku cadang perbaikan membuat peramalan menjadi sangat sulit. Perusahaan seringkali dihadapkan pada dilema antara menyimpan stok berlebih untuk berjaga-jaga atau mengambil risiko downtime yang mahal.

Faktor-faktor seperti kondisi mesin yang menua atau perubahan mendadak dalam jadwal produksi dapat memperburuk ketidakpastian ini. Tanpa data historis yang andal dan analisis yang canggih, banyak perusahaan akhirnya hanya mengandalkan intuisi. Hal ini seringkali menghasilkan tingkat stok yang tidak optimal, baik terlalu banyak maupun terlalu sedikit.

b. Diversifikasi Barang yang Sangat Luas

Sebuah pabrik atau fasilitas besar di Indonesia bisa jadi menyimpan puluhan ribu jenis barang MRO yang berbeda. Keragaman ini, mulai dari item bernilai rendah hingga komponen impor yang mahal, menciptakan tantangan besar dalam hal klasifikasi, penyimpanan, dan pengendalian. Setiap item mungkin memiliki pemasok, waktu tunggu, dan pola konsumsi yang berbeda.

Mengelola portofolio SKU yang begitu luas membutuhkan sistem yang canggih. Tanpa itu, sulit untuk membedakan antara item yang fast moving dan slow moving atau untuk mengidentifikasi mana yang paling kritis bagi operasional. Akibatnya, banyak waktu dan sumber daya terbuang untuk mengelola item yang kurang penting, sementara item kritis mungkin terabaikan.

c. Shadow Inventory

Shadow inventory adalah istilah untuk stok tidak resmi yang disimpan atau disembunyikan oleh tim pemeliharaan di luar sistem inventaris pusat. Fenomena ini sering terjadi karena teknisi tidak percaya bahwa gudang pusat akan memiliki suku cadang yang mereka butuhkan saat terjadi keadaan darurat. Mereka menciptakan cadangan pribadi di loker, bengkel, atau sudut-sudut pabrik yang tidak terpakai.

Praktik ini menyebabkan data inventaris di sistem menjadi tidak akurat, sehingga mengarah pada pemesanan ganda yang tidak perlu dan meningkatkan risiko barang menjadi usang tanpa terlacak. Keberadaan shadow inventory adalah gejala dari kurangnya kepercayaan pada sistem manajemen inventaris formal dan harus diatasi secara sistemik.

d. Manajemen Vendor dan Biaya Penyimpanan

Dengan banyaknya jenis barang MRO, perusahaan seringkali harus berurusan dengan ratusan vendor yang berbeda. Mengelola hubungan dengan banyak pemasok ini bisa menjadi sangat rumit dan memakan waktu. Selain itu, waktu tunggu dari vendor, terutama untuk barang impor, bisa sangat bervariasi dan tidak dapat diandalkan, menambah lapisan ketidakpastian.

Di sisi lain, biaya penyimpanan di Indonesia terutama di kawasan industri utama bisa sangat tinggi. Biaya ini mencakup sewa gudang, utilitas, keamanan, dan tenaga kerja. Tanpa strategi yang jelas, perusahaan bisa saja menghabiskan banyak uang untuk menyimpan barang yang salah atau barang yang pergerakannya lambat.

9. Strategi Optimasi dan Praktik Terbaik MRO Inventory

Menghadapi berbagai tantangan yang ada perusahaan perlu mengadopsi strategi proaktif dan praktik terbaik untuk mengoptimalkan manajemen inventaris MRO mereka. Tujuannya adalah untuk beralih dari pendekatan reaktif yang hanya fokus pada pemadaman api. Hal ini menjadi pendekatan strategis yang meningkatkan keandalan dan efisiensi.

Berikut beberapa strategi optimasi untuk mengoptimlakan manajemen inventaris MRO:

a. Analisis Permintaan dan Konsumsi yang Mendalam

Langkah pertama menuju optimasi adalah dengan memanfaatkan data. Menganalisis data historis penggunaan dan konsumsi dapat mengungkapkan pola-pola yang tidak terlihat, bahkan untuk item dengan permintaan yang tampaknya acak. Teknik seperti klasifikasi ABC berdasarkan nilai konsumsi dapat membantu memprioritaskan upaya pengendalian inventaris.

Selain itu, metode analisis yang lebih canggih seperti FSN analysis dapat membantu mengidentifikasi item yang usang atau stok berlebih yang perlu dikurangi. Dengan memahami data secara mendalam, perusahaan dapat membuat keputusan yang lebih cerdas tentang tingkat stok, titik pemesanan ulang, dan item mana yang harus disimpan.

b. Penerapan Pemeliharaan Preventif

Salah satu cara paling efektif untuk mengurangi ketidakpastian permintaan MRO adalah dengan beralih dari pemeliharaan reaktif (menunggu kerusakan terjadi) ke pemeliharaan preventif dan prediktif. Dengan jadwal pemeliharaan preventif yang terencana, kebutuhan akan suku cadang dan bahan habis pakai menjadi jauh lebih dapat diprediksi. Tim dapat merencanakan dan memesan item yang diperlukan jauh-jauh hari.

Pemeliharaan prediktif (predictive maintenance) melangkah lebih jauh dengan menggunakan data dari sensor untuk memprediksi kapan sebuah komponen akan gagal. Ini memungkinkan perbaikan dijadwalkan tepat sebelum kerusakan terjadi, meminimalkan downtime dan memungkinkan pengadaan MRO yang sangat terencana.

c. Konsolidasi Pemasok dan Evaluasi Kinerja Vendor

Daripada berurusan dengan ratusan pemasok, perusahaan dapat mencari cara untuk mengkonsolidasikan pembelian mereka ke sejumlah kecil vendor strategis. Konsolidasi pemasok seringkali dapat menghasilkan daya tawar yang lebih besar, harga yang lebih baik, dan persyaratan yang lebih menguntungkan. Ini juga menyederhanakan proses pengadaan dan administrasi secara signifikan.

Paralel dengan konsolidasi penting untuk mengevaluasi kinerja vendor berdasarkan metrik yang jelas seperti ketepatan waktu pengiriman, kualitas produk, dan responsivitas. Bekerja sama dengan pemasok yang andal dan berkinerja tinggi adalah kunci untuk mengurangi ketidakpastian dalam rantai pasok MRO. Kemitraan yang kuat dapat menghasilkan solusi inovatif seperti vendor-managed inventory (VMI).

d. Pemantauan Real-Time dengan Teknologi IoT dan Barcode

Teknologi modern menawarkan alat yang ampuh untuk meningkatkan akurasi dan efisiensi manajemen MRO. Implementasi sistem barcode atau RFID untuk semua item MRO dapat mengotomatiskan proses pelacakan, mengurangi kesalahan manusia, dan memberikan visibilitas real-time terhadap tingkat stok. Ini membuat proses penerimaan, penyimpanan, dan pengambilan barang menjadi jauh lebih cepat dan akurat.

Selain itu, teknologi IoT dapat dipasang pada mesin-mesin kritis untuk memantau kondisinya secara terus-menerus. Sensor IoT dapat mendeteksi getaran, suhu, atau parameter lain yang tidak normal, dan secara otomatis memicu permintaan untuk suku cadang yang relevan. Pemanfaatan teknologi canggih ini mengubah manajemen MRO dari proses manual menjadi sistem yang cerdas dan otomatis.

Salah satu implementasi teknologi yang dapat digunakan adalah software inventory ScaleOcean. Dengan fitur low-stock notification dan automated reordering menjamin ketersediaan suku cadang kritis dan otomatisasi pembelian rutin. Sementara modul bin management membantu teknisi menemukan barang kecil secara cepat. Fitur cost allocation software ini juga membantu perusahaan melacak biaya MRO per aset secara akurat.

10. Indikator Kinerja Utama (KPI) MRO Inventory

Untuk memastikan bahwa strategi manajemen MRO berjalan efektif dan memberikan hasil yang diinginkan penting untuk melacak serangkaian key performance indicators (KPI). KPI memberikan data objektif yang memungkinkan para manajer untuk mengukur keberhasilan, mengidentifikasi area yang perlu perbaikan, dan menunjukkan nilai dari upaya mereka kepada para pemangku kepentingan.

Berikut adalah beberapa indikator kinerja utama dari MRO inventory:

a. Rasio Perputaran Stok MRO

Rasio perputaran stok (inventory turnover ratio) adalah KPI klasik yang mengukur seberapa sering inventaris dijual atau digunakan dalam periode waktu tertentu. Untuk MRO, ini dihitung dengan membagi total nilai konsumsi MRO selama setahun dengan rata-rata nilai inventaris MRO yang disimpan. Rasio yang lebih tinggi umumnya menunjukkan manajemen inventaris yang lebih efisien.

Namun, untuk MRO rasio ini harus diinterpretasikan dengan hati-hati. Rasio yang sangat tinggi bisa berarti risiko kehabisan stok yang lebih besar, sementara rasio yang sangat rendah menunjukkan adanya kelebihan stok atau barang usang. Tujuannya adalah untuk menemukan keseimbangan yang optimal dan memantau tren dari waktu ke waktu.

b. Tingkat Kehabisan Stok (Stockouts Rate) pada Item Kritis

KPI ini mungkin merupakan salah satu yang paling penting dalam manajemen MRO karena secara langsung berkaitan dengan pencegahan downtime. Ini mengukur persentase permintaan untuk item MRO kritis yang tidak dapat dipenuhi karena stok tidak tersedia. Tujuan untuk item kritis adalah untuk menjaga tingkat kehabisan stok ini mendekati nol.

Melacak KPI ini memerlukan identifikasi dan klasifikasi item mana yang dianggap kritis bagi operasional. Pemantauan yang cermat terhadap tingkat kehabisan stok pada item-item ini memberikan gambaran yang jelas tentang seberapa andal sistem inventaris dalam mendukung operasional. Setiap kejadian kehabisan stok harus dianalisis untuk menemukan akar penyebabnya dan mencegahnya terulang kembali.

c. Persentase Pesanan Darurat

Pesanan darurat (emergency orders) adalah pesanan yang dilakukan di luar siklus pengadaan normal, seringkali dengan biaya pengiriman premium, untuk mendapatkan item yang dibutuhkan segera. Persentase pesanan darurat dari total pesanan MRO adalah indikator yang sangat baik untuk mengukur efektivitas perencanaan inventaris. Persentase yang tinggi menunjukkan perencanaan yang buruk dan manajemen yang reaktif.

Mengurangi jumlah pesanan darurat adalah tujuan utama dari setiap program optimasi MRO. Penurunan KPI ini menunjukkan bahwa perusahaan menjadi lebih baik dalam meramalkan kebutuhan dan mengelola tingkat stok. Melacaknya dapat membantu menjustifikasi investasi dalam sistem atau proses yang lebih baik dengan menunjukkan penghematan biaya dari pengiriman yang dipercepat.

11. Kesimpulan

MRO inventory adalah persediaan barang yang digunakan untuk pemeliharaan (maintenance), perbaikan (repair), dan operasi (operations). Mengabaikannya berarti membuka pintu bagi downtime yang merugikan, biaya yang membengkak, dan produktivitas yang menurun. Sebaliknya, dengan menerapkan manajemen yang strategis, perusahaan dapat mengubah fungsi MRO menjadi sumber keunggulan.

Software inventory ScaleOcean membantu optimalkan sistem MRO inventory dengan memanfaatkan AI prediksi kebutuhan untuk mengantisipasi pola kerusakan, dan low-stock notification untuk menjamin safety stock suku cadang kritis. Dengan modul automated reordering, waktu pencarian dan transaksi kecil dipangkas drastis. Terakhir, fitur cost allocation memberikan visibilitas penuh dan mengaitkan pemakaian MRO langsung ke aset.

Memahami implementasi MRO inventory yang tepat dapat membantu bisnis Anda untuk mengubah downtime menjadi profitabilitas perusahaan dan mengelola aset gudang Anda menjadi lebih teratur secara real-time. Jadwalkan demo gratis dan konsultasi dengan tim ahli kami untuk melihat bagaimana software ini dapat membantu bisnis Anda.

FAQ:

1. Apa itu persediaan MRO?

MRO (maintenance/repair/operating) adalah persediaan yang disediakan untuk perlengkapan pemeliharan/perbaikan/operasi yang dibutuhkan untukmenjaga agar mesin dan proses tetap produktif. MRO ada karena kebutuhan dan waktu untuk peeliharaan dan perbaikan dari beberapa peralatan tidak dapat diketahui.

2. Apa contoh pembelian MRO?

Contohnya adalah pelumas, suku cadang, dan penggantian suku cadang mesin. Perlengkapan kantor seperti barang-barang seperti pena, kertas, stapler, dan alat tulis lainnya, serta barang-barang yang lebih besar seperti komputer dan furnitur, merupakan bagian dari inventaris MRO.

3. Apa fungsi MRO?

Aktivitas MRO yang terkait dengan peralatan produksi meliputi pemeliharaan rutin dan darurat, pembelian peralatan pemantauan kondisi, manajemen inventaris suku cadang pengganti, dan manajemen pemasok.

PTE LTD..png)

.png)

.png)

.png)

.png)