Ketidakmampuan dalam mengelola standar mutu dapat berdampak buruk pada kesehatan finansial perusahaan. Hal ini memicu peningkatan pengeluaran akibat kegagalan internal, kerusakan produk sebelum sampai ke tangan pelanggan, hingga risiko klaim garansi dan pengerjaan ulang (rework). Selain itu, reputasi merek dan tingkat kepercayaan konsumen terhadap produk Anda berisiko mengalami penurunan yang signifikan.

Penerapan biaya kualitas (cost of quality) yang terstruktur dapat menjadi salah satu solusi untuk mengatasi tantangan ini. Konsep ini menjadi titik temu antara biaya pencegahan, penilaian, dan biaya kegagalan untuk memastikan seluruh tim operasional memahami keseimbangan antara pengeluaran mutu dan nilai produk yang dihasilkan.

Memahami konsep biaya kualitas dapat membantu bisnis Anda mengidentifikasi sumber kerugian tersembunyi, meminimalkan pemborosan sumber daya, dan menjaga konsistensi standar produk yang kompetitif. Artikel ini akan membahas apa itu biaya kualitas, manfaatnya bagi manufaktur, berbagai kategori biaya yang tersedia, hingga bagaimana strategi pengelolaannya dalam skala industri.

- Biaya kualitas adalah semua biaya yang dikeluarkan untuk memastikan produk atau layanan memenuhi standar kualitas

- Komponen biaya kualitas terbagi menjadi empat, yaitu biaya pencegahan, penilaian, kegagalan internal, dan kegagalan eksternal yang harus diseimbangkan.

- Manfaat biaya kualitas mencakup peningkatan profitabilitas, penguatan reputasi merek, dan loyalitas pelanggan.

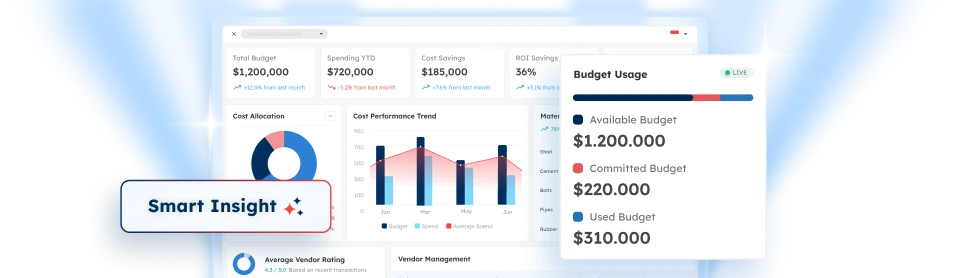

- Software manufaktur ScaleOcean membantu melacak dan menghemat biaya kualitas dengan menyediakan visibilitas data real-time dan otomatisasi proses kontrol kualitas.

Apa itu Biaya Kualitas (Cost of Quality)?

Biaya kualitas (cost of quality) adalah semua biaya yang dikeluarkan untuk memastikan produk atau layanan memenuhi standar kualitas, termasuk biaya untuk mencegah kesalahan, mengidentifikasi masalah, serta biaya akibat kegagalan kualitas. Biaya ini mencakup seluruh aktivitas pencegahan, pengukuran, serta penanganan masalah kualitas yang timbul selama proses produksi maupun setelah produk diterima pelanggan.

Secara umum, COQ terdiri dari empat komponen utama, yaitu biaya pencegahan, biaya penilaian, biaya kegagalan internal, dan biaya kegagalan eksternal. Biaya pencegahan dan penilaian termasuk dalam kategori biaya kualitas baik, sedangkan biaya kegagalan internal dan eksternal termasuk biaya kualitas buruk.

Selain itu, COQ seringkali menjadi biaya tersembunyi dalam laporan keuangan tradisional, yang menjadikan pengukuran sistematis semakin krusial. Dengan memahami COQ, perusahaan dapat menyeimbangkan investasi dalam kualitas, mengurangi pemborosan, meningkatkan efisiensi operasional, dan menjaga kepuasan pelanggan secara berkelanjutan.

Baca juga: Apa itu Rework dan Fungsinya dalam Manufaktur?

Komponen dan Jenis Biaya Kualitas

Biaya kualitas memiliki 4 jenis biaya utama, yang mencakup biaya pencegahan, biaya penilaian, biaya kegagalan internal, dan biaya kegagalan eksternal. Berikut adalah penjelasan lebih lanjut terkait ke empay jenis biaya utama biaya kualitas:

1. Biaya Pencegahan (Prevention Costs)

Biaya pencegahan adalah semua pengeluaran untuk merancang, mengimplementasikan, dan memelihara sistem manajemen kualitas. Ini menjadi garis pertahanan pertama untuk mencegah cacat dan ketidaksesuaian. Investasi di area ini adalah cara paling efektif untuk menekan total biaya kualitas dalam jangka panjang.

Contoh biaya pencegahan antara lain:

- Perencanaan kualitas (SPC): Merancang proses dan biaya produksi agar stabil dan sesuai standar sejak awal.

- Pelatihan kualitas karyawan: Membekali tim dengan keterampilan untuk mendeteksi dan mencegah kesalahan.

- Validasi atau evaluasi pemasok: Memastikan pemasok mampu menyediakan material yang konsisten sesuai spesifikasi.

- Tinjauan desain produk: Mengidentifikasi potensi kelemahan produk sebelum masuk ke tahap produksi.

2. Biaya Penilaian (Appraisal Costs)

Biaya penilaian mencakup semua pengeluaran untuk mengukur dan memantau aktivitas kualitas. Tujuannya memastikan produk dan proses memenuhi standar yang ditetapkan. Biaya ini pada dasarnya digunakan untuk mendeteksi cacat, bukan mencegahnya.

Contoh biaya penilaian antara lain:

- Inspeksi bahan baku: Memastikan material yang masuk sesuai spesifikasi sebelum diproses lebih lanjut.

- Pengujian produk: Mengecek kualitas produk selama proses produksi maupun setelah selesai diproduksi.

- Audit kualitas: Mengevaluasi sistem dan prosedur agar sesuai dengan standar yang berlaku.

- Kalibrasi alat ukur: Menjaga akurasi alat pengukuran sehingga hasil inspeksi tetap konsisten.

Meskipun penting, ketergantungan berlebihan pada biaya penilaian menunjukkan bahwa upaya pencegahan belum berjalan optimal.

3. Biaya Kegagalan Internal (Internal Failure Costs)

Biaya kegagalan internal muncul ketika cacat ditemukan sebelum produk dikirim ke pelanggan. Meski merugikan, biaya ini lebih terkendali dibanding cacat yang terdeteksi oleh pelanggan. Perusahaan masih punya kesempatan memperbaiki masalah sebelum merusak reputasi merek, termasuk menanggung scrap barang akibat cacat.

Contoh biaya kegagalan internal antara lain:

- Biaya pengerjaan ulang (rework): Mengulang proses produksi untuk memperbaiki produk yang tidak sesuai standar.

- Biaya scrap (produk buangan): Kehilangan material dan produk yang tidak bisa diperbaiki lagi.

- Downtime mesin akibat kegagalan: Waktu henti produksi karena peralatan harus dihentikan untuk memperbaiki masalah kualitas.

- Analisis kegagalan: Biaya untuk menemukan penyebab cacat melalui pengujian atau investigasi teknis.

4. Biaya Kegagalan Eksternal (External Failure Costs)

Biaya kegagalan eksternal merupakan jenis biaya kualitas yang paling merusak sekaligus paling mahal. Ketika produk cacat atau tidak sesuai standar sampai ke tangan pelanggan, perusahaan harus menanggung konsekuensi serius. Dampaknya tidak hanya berupa kerugian finansial langsung, tetapi juga risiko kehilangan kepercayaan dan loyalitas pelanggan.

Contoh biaya kegagalan eksternal antara lain:

- Biaya garansi dan perbaikan: Penggantian atau perbaikan produk cacat (barang reject) yang dikembalikan pelanggan.

- Penarikan produk (recall): Biaya besar untuk menarik produk bermasalah dari pasar.

- Penanganan keluhan pelanggan: Waktu dan sumber daya untuk merespons serta menyelesaikan keluhan.

- Kehilangan reputasi: Dampak jangka panjang dari citra merek yang rusak sehingga penjualan masa depan ikut berkurang.

Urgensi Pentingnya Biaya Kualitas dalam Bisnis Manufaktur

Penerapan biaya kualitas membantu perusahaan manufaktur memahami perbandingan antara besarnya investasi yang dibutuhkan untuk menjaga mutu versus tingginya biaya kerugian akibat kualitas buruk. Dengan memetakan pengeluaran secara detail, manajemen dapat melihat secara transparan bahwa alokasi dana untuk pencegahan jauh lebih efisien dibandingkan menanggung beban finansial dari produk cacat.

Hal ini menjadi landasan strategis dalam mengoptimalkan anggaran operasional agar setiap rupiah yang dikeluarkan mampu meminimalkan pemborosan. Selain itu, transparansi biaya ini mendorong terciptanya budaya perbaikan berkelanjutan demi mencapai kepuasan pelanggan yang lebih tinggi sekaligus mengurangi kerugian operasional.

Melalui evaluasi berkala terhadap data kualitas, perusahaan dapat terus menyempurnakan proses produksi untuk menekan tingkat kegagalan hingga ke titik terendah. Efisiensi yang tercipta dari berkurangnya kegagalan tidak hanya meningkatkan profitabilitas, tetapi juga memperkuat posisi merek di pasar melalui konsistensi mutu yang handal.

Rumus dan Contoh Perhitungan Cost of Quality

COQ mencakup biaya yang terkait dengan upaya untuk mencegah cacat agar tidak berdampak pada beban expense perusahaan, serta biaya yang timbul akibat kegagalan kualitas, baik internal maupun eksternal. Dengan menghitung COQ, perusahaan dapat memahami distribusi biaya untuk menjaga kualitas produk dan layanan.

COQ dapat dihitung dengan rumus berikut.

COQ = Biaya Pencegahan + Biaya Penilaian + Biaya Kegagalan Internal + Biaya Kegagalan Eksternal

Sebagai contoh, sebuah perusahaan manufaktur mengeluarkan biaya berikut selama satu tahun untuk produksi. Untuk biaya pencegahan, perusahaan menginvestasikan Rp 50.000.000 dalam pelatihan dan perbaikan proses guna mencegah terjadinya cacat. Biaya penilaian yang dikeluarkan untuk pengujian dan inspeksi produk mencapai Rp 30.000.000.

Selain itu, perusahaan juga mengeluarkan biaya sebesar Rp 20.000.000 untuk perbaikan produk cacat yang ditemukan sebelum produk dikirim, yang termasuk dalam biaya kegagalan internal. Terakhir, biaya kegagalan eksternal yang timbul akibat pengembalian produk dan klaim garansi atas produk cacat mencapai Rp 10.000.000. Total cost of quality perusahaan tersebut adalah Rp 110.000.000.

Langkah-langkah Menghitung Biaya Kualitas di Perusahaan Manufaktur

Beberapa langkah yang harus diperhatikan ketika menghitung biaya kualitas, mencakup mengidentifikasi semua aktivitas terkait kualitas, kumpulkan data biaya dari berbagai departemen, kategorikan setiap biaya, hitung total biaya setiap kategori, analisis hasil, dan tetapkan metrik dan lakukan pelacakan keberlanjutan.

Berikut adalah penjelasan lebih lanjut terkait langkah-langkah menghitung biaya kualitas:

1. Identifikasi Semua Aktivitas Terkait Kualitas

Langkah pertama adalah membuat daftar semua aktivitas yang berhubungan dengan kualitas di seluruh organisasi. Libatkan manajer dari berbagai departemen seperti produksi, QC, R&D, pembelian, dan layanan pelanggan. Buat daftar yang komprehensif, mulai dari pelatihan karyawan hingga penanganan keluhan pelanggan.

Jangan hanya fokus pada aktivitas yang jelas seperti inspeksi. Pikirkan juga aktivitas tersembunyi seperti waktu yang dihabiskan manajer untuk menyelesaikan masalah kualitas atau waktu henti mesin akibat produk cacat. Semakin detail daftar aktivitas, semakin akurat perhitungan CoQ Anda nantinya.

2. Kumpulkan Data Biaya dari Berbagai Departemen

Setelah daftar aktivitas dibuat, langkah selanjutnya adalah mengumpulkan data biaya yang terkait dengan setiap aktivitas. Data ini dapat bersumber dari catatan akuntansi, laporan produksi, dan sistem penggajian. Anda perlu mengumpulkan data biaya tenaga kerja, material, dan overhead, serta mengidentifikasi biaya tetap yang tidak berubah meskipun volume produksi naik atau turun.

Misalnya, untuk biaya pelatihan, kumpulkan data gaji instruktur, biaya materi, dan gaji karyawan selama pelatihan. Untuk biaya scrap, kumpulkan data nilai material, tenaga kerja, dan overhead yang telah terserap oleh produk yang dibuang. Kolaborasi dengan departemen keuangan sangat penting pada tahap ini.

3. Kategorikan Setiap Biaya ke dalam Empat Kategori CoQ

Dengan data biaya yang terkumpul, Anda perlu mengklasifikasikan setiap item biaya ke dalam salah satu dari empat kategori pencegahan, penilaian, kegagalan internal, atau kegagalan eksternal. Tahap ini membutuhkan pemahaman yang jelas tentang definisi masing-masing kategori. Konsistensi dalam pengkategorian adalah kunci untuk analisis yang valid.

Sebagai contoh, biaya inspeksi bahan baku masuk ke dalam kategori penilaian, sementara biaya pengerjaan ulang produk masuk ke kategori kegagalan internal. Buat pedoman yang jelas untuk tim Anda agar tidak terjadi ambiguitas. Proses ini akan memetakan di mana investasi dan kerugian kualitas Anda terjadi.

4. Hitung Total Biaya untuk Setiap Kategori

Setelah semua biaya dikategorikan, jumlahkan total biaya untuk masing-masing dari empat kategori tersebut. Kemudian, hitung total biaya kualitas secara keseluruhan dengan menjumlahkan keempatnya. Perhitungan ini memberikan gambaran besar tentang struktur dari biaya kualitas perusahaan Anda.

Sajikan data ini tidak hanya dalam nilai absolut, tetapi juga sebagai persentase dari total penjualan, biaya produksi, atau metrik bisnis relevan lainnya. Ini akan memberikan konteks dan memudahkan perbandingan dari waktu ke waktu. Analisis rasio ini akan menyoroti besarnya dampak CoQ terhadap kinerja bisnis.

5. Analisis Hasil dan Tentukan Area Prioritas

Dengan laporan CoQ di tangan, saatnya untuk melakukan analisis. Identifikasi kategori mana yang memiliki biaya tertinggi. Umumnya, perusahaan yang baru memulai akan menemukan bahwa biaya kegagalan (internal dan eksternal) mendominasi total CoQ.

Analisis ini membantu Anda menentukan di mana harus memfokuskan upaya perbaikan. Jika biaya kegagalan eksternal sangat tinggi, mungkin prioritasnya adalah meningkatkan proses inspeksi akhir (penilaian). Namun, solusi jangka panjangnya adalah berinvestasi pada pencegahan untuk mengurangi cacat dari akarnya.

6. Tetapkan Metrik dan Lakukan Pelacakan Berkelanjutan

Biaya kualitas bukanlah perhitungan yang dilakukan sekali saja. Jadikan ini sebagai metrik kinerja utama (KPI) yang dilacak secara rutin, baik bulanan maupun kuartalan. Pelacakan berkelanjutan memungkinkan Anda untuk memantau tren dan mengukur dampak dari inisiatif perbaikan.

Tetapkan target untuk mengurangi total CoQ atau mengubah komposisinya. Dengan data historis, Anda dapat membuat keputusan yang lebih cerdas. Manajemen CoQ menjadi alat strategis untuk mendorong perbaikan yang tiada henti.

Strategi untuk Mengelola Cost of Quality

Beberapa strategi yang dapat dilakukan untuk mengelola cost of quality tetap rendah diantaranya, fokus pada pencegahan, gunakan analisis akar masalah, otomatisasi inspeksi dan kontrol, berdayakan karyawan di lantai produksi, dan bangun kemitraan kuat dengan pemasok.

Berikut adalah penjelasan dari beberapa strategi untuk mengelola dan menjaga COQ tetap rendah:

- Fokus pada pencegahan: Alokasikan sumber daya untuk pelatihan karyawan, SOP, dan desain produk lebih baik. Langkah ini mengurangi kegagalan di kemudian hari dan memberikan pengembalian yang lebih tinggi.

- Gunakan analisis akar masalah: Saat terjadi kegagalan, jangan hanya memperbaiki gejala. Terapkan metode seperti 5 Whys atau diagram Ishikawa untuk menemukan penyebab utama dan lakukan tindakan korektif permanen.

- Otomatisasi inspeksi dan kontrol: Manfaatkan sensor, sistem visi mesin, dan SPC untuk memantau kualitas real-time. Otomatisasi meningkatkan akurasi, konsistensi, dan mengurangi biaya tenaga kerja.

- Berdayakan karyawan di lantai produksi: Latih dan beri wewenang operator untuk mengidentifikasi serta mengatasi masalah kualitas di pos mereka. Budaya tanggung jawab ini mengurangi ketergantungan pada inspeksi akhir lini.

- Bangun kemitraan kuat dengan pemasok: Pastikan bahan baku memenuhi standar kualitas melalui kerja sama erat dengan pemasok. Hal ini mengurangi inspeksi bahan masuk dan masalah produksi akibat material buruk.

Manfaat Mengelola Biaya Kualitas di Pabrik

Berikut adalah penjelasan terkait manfaat pengelolaan biaya kualitas pada bisnis manufaktur:

1. Meningkatkan Profitabilitas dan Efisiensi Operasional

Dengan fokus pada pengurangan biaya kegagalan, perusahaan dapat secara langsung meningkatkan margin keuntungan. Setiap rupiah yang dihemat dari pengerjaan ulang (rework), pemborosan material, dan klaim garansi akan berkontribusi pada laba bersih. Manajemen CoQ yang efektif mengubah pos pengeluaran menjadi sumber efisiensi.

Selain itu, investasi pada biaya pencegahan sering kali menghasilkan pengembalian yang jauh lebih besar. Proses yang dirancang dengan baik sejak awal akan mengurangi kebutuhan akan inspeksi berlebihan dan koreksi di kemudian hari. Hal ini mempercepat siklus produksi dan meningkatkan throughput pabrik secara keseluruhan.

2. Meningkatkan Kepuasan Pelanggan

Produk berkualitas tinggi yang konsisten adalah fondasi dari reputasi merek yang kuat. Ketika pelanggan menerima produk yang andal dan bebas cacat, kepercayaan mereka terhadap merek Anda akan meningkat. Kualitas adalah janji yang Anda sampaikan kepada pasar.

Pelanggan yang puas tidak hanya melakukan pembelian ulang, tetapi juga menjadi pendukung merek melalui ulasan positif dan rekomendasi. Mengelola biaya kegagalan eksternal dengan baik membantu mengurangi pengalaman negatif pelanggan. Hasilnya, perusahaan dapat membangun basis pelanggan yang loyal dan menekan biaya akuisisi pelanggan baru.

3. Mendorong Pengambilan Keputusan Berbasis Data

Analisis biaya kualitas menyediakan data kuantitatif yang jelas tentang kinerja proses dan produk. Informasi ini memungkinkan manajer untuk beralih dari pengambilan keputusan berdasarkan intuisi ke keputusan yang didukung oleh data konkret. Data CoQ adalah alat untuk mengungkap area masalah tersembunyi yang mungkin tidak terlihat melalui metrik produksi biasa.

Dengan melacak tren CoQ dari waktu ke waktu, manajemen bisa menilai efektivitas inisiatif perbaikan kualitas. Contohnya, investasi pada pelatihan (biaya pencegahan) yang menurunkan biaya pengerjaan ulang (biaya kegagalan internal) membuktikan keputusan tepat. Hal ini menciptakan siklus perbaikan berkelanjutan yang berbasis bukti dan analisis

4. Mengurangi Pemborosan (Waste)

Biaya kualitas buruk, terutama biaya kegagalan internal, sangat erat kaitannya dengan konsep pemborosan (waste) dalam lean manufacturing. Pengerjaan ulang, produk cacat, dan material sisa adalah bentuk pemborosan yang nyata. Mengurangi biaya kegagalan internal secara langsung berarti mengurangi pemborosan sumber daya.

Dengan memfokuskan upaya pada pencegahan, perusahaan dapat meminimalkan cacat dari sumbernya. Hal ini tidak hanya menghemat biaya material dan tenaga kerja, tetapi juga mengurangi dampak lingkungan. Optimalisasi proses untuk kualitas juga berarti optimalisasi penggunaan sumber daya secara keseluruhan.

5. Membangun Budaya Kualitas Berkelanjutan

Ketika biaya kualitas diukur, dilaporkan, dan didiskusikan secara terbuka, hal itu akan meningkatkan kesadaran akan pentingnya kualitas di seluruh organisasi. Kualitas tidak lagi hanya menjadi tanggung jawab departemen QC (Quality Control). Setiap karyawan mulai memahami bagaimana peran mereka memengaruhi biaya kualitas secara keseluruhan.

Transparansi ini membantu menanamkan rasa kepemilikan dan tanggung jawab bersama terhadap kualitas. Seiring waktu, hal ini akan membentuk budaya di mana setiap orang berkomitmen untuk melakukan pekerjaan dengan benar sejak pertama kali. Budaya kualitas yang kuat, seperti yang selaras dengan kerangka kerja ISO 9001, adalah aset tak ternilai yang mendorong keunggulan jangka panjang.

6. Mengoptimalkan Sumber Daya

Mengelola biaya kualitas memungkinkan perusahaan mengalokasikan sumber daya secara lebih efektif ke area yang paling berdampak pada peningkatan kualitas. Dengan data CoQ, manajemen dapat menentukan prioritas investasi, seperti pelatihan karyawan, perbaikan proses, atau pengadaan teknologi.

Optimalisasi ini memastikan setiap rupiah yang dikeluarkan menghasilkan manfaat maksimal. Alih-alih tersebar pada aktivitas yang kurang strategis, sumber daya difokuskan untuk menciptakan nilai tambah nyata. Hasilnya, perusahaan dapat meningkatkan kualitas produk sekaligus menjaga efisiensi biaya operasional.

Lacak dan Hemat Biaya Kualitas dengan Software Akuntansi ScaleOcean

Software manufaktur ScaleOcean dapat membantu optimalkan manajemen biaya kualitas dalam operasional bisnis manufaktur. Dengan integrasi yang mulus antara modul akuntansi, kontrol kualitas, dan manajemen inventaris, ScaleOcean memungkinkan pabrik untuk meningkatkan efisiensi dan akurasi di setiap kategori biaya mutu.

Sistem ini secara otomatis memantau aliran pengeluaran untuk pencegahan hingga inspeksi dan memastikan bahwa setiap data pengerjaan ulang (rework) tercatat tepat waktu. Selain itu, ScaleOcean menyediakan pelaporan real-time yang membantu manajer untuk membuat keputusan berbasis data yang lebih cepat dan tepat dalam menekan biaya kegagalan produk.

Kustomisasi yang fleksibel memungkinkan perusahaan manufaktur menyesuaikan sistem sesuai dengan kebutuhan spesifik, mulai dari pemantauan biaya scrap hingga audit kualitas berkala. Tidak hanya itu, ScaleOcean juga menyediakan layanan konsultasi dan demo gratis sehingga Anda dapat melihat bagaimana software akuntansi ini mendukung pertumbuhan dan profitabilitas industri melalui pengelolaan mutu yang presisi.

Berikut fitur unggulan yang ditawarkan software manufaktur ScaleOcean:

- Quality control automation: Mengotomatiskan inspeksi dan pelacakan masalah kualitas untuk menjamin produk sesuai standar serta menekan biaya cacat secara konsisten.

- Scrap management: Mencatat detail dan alasan barang reject secara otomatis untuk mempercepat penanganan serta mengurangi pemborosan bahan baku.

- Return management: Memantau barang retur dari pelanggan guna mengidentifikasi akar masalah dan mencegah kerugian finansial yang berulang.

- Audit management: Mengelola jadwal dan evaluasi audit kualitas secara terstruktur agar kontrol biaya pencegahan lebih terukur dan efisien.

- Detailed cost tracking: Melacak pengeluaran mutu secara rinci, mencakup biaya penilaian hingga biaya kegagalan, memastikan kontrol anggaran yang tepat.

- Actionable report: Menyajikan laporan analitik visual yang membantu manajemen mengambil tindakan korektif cepat berdasarkan data real-time.

- Automated production scheduling: Menyesuaikan jadwal produksi berdasarkan status kualitas material untuk menghindari keterlambatan akibat produk gagal.

Kesimpulan

Biaya kualitas adalah semua biaya yang dikeluarkan untuk memastikan produk atau layanan memenuhi standar kualitas. Hal ini termasuk biaya untuk mencegah kesalahan, mengidentifikasi masalah, serta biaya akibat kegagalan kualitas (baik internal maupun eksternal).

Software manufaktur ScaleOcean hadir sebagai solusi cerdas melalui sistem akuntansi digital yang mengintegrasikan seluruh manajemen biaya mutu secara otomatis dan efisien. Dengan fitur unggulan yang mendukung pengawasan kualitas, manajemen scrap, dan pemantauan kinerja secara real-time, ScaleOcean membantu perusahaan manufaktur mengoptimalkan setiap detail investasi kualitas mereka.

Memahami dan menerapkan solusi teknologi ini akan membantu bisnis Anda meminimalisir risiko kesalahan manusia, mencegah pemborosan akibat produk cacat, dan menekan biaya operasional yang tidak perlu. Jadwalkan demo gratis dan konsultasi dengan tim ahli kami untuk melihat secara langsung bagaimana sistem kami dapat mentransformasi profitabilitas dan kualitas produksi Anda menjadi lebih baik!

FAQ:

1. Apa yang dimaksud dengan biaya kualitas?

Biaya Kualitas adalah biaya-biaya yang berkaitan dengan pencegahan, pengidentifikasian, perbaikan dan pembetulan produk yang berkualitas rendah dan dengan opportunity cost dari hilangnya waktu produksi dan penjualan sebagai akibat rendahnya kualitas.

2. Apa saja 4 biaya kualitas?

Biaya kualitas dapat dibagi menjadi empat kategori. Kategori tersebut meliputi pencegahan, penilaian, kegagalan internal, dan kegagalan eksternal.

3. Bagaimana cara mengukur biaya kualitas?

Total biaya kualitas adalah jumlah dari biaya kualitas yang baik (pencegahan dan penilaian) dan biaya kualitas yang buruk (kegagalan internal dan eksternal).

PTE LTD..png)

.png)

.png)

.png)

.png)