Dalam industri manufaktur yang sangat kompetitif, setiap kegagalan produk tidak hanya berdampak pada kerugian finansial, tetapi juga dapat merusak reputasi perusahaan. Ketidakmampuan untuk mengidentifikasi masalah sejak dini dapat menyebabkan biaya yang lebih tinggi, penurunan kualitas produk, dan bahkan kehilangan pelanggan setia.

Inilah mengapa pendekatan yang sistematis seperti Failure Mode and Effect Analysis (FMEA) menjadi sangat penting. FMEA memungkinkan perusahaan untuk secara proaktif mengidentifikasi potensi kegagalan sebelum menjadi bencana.

Artikel ini akan membahas secara mendalam tentang apa itu FMEA dan jenis-jenisnya. Selain itu, kami akan menjelaskan bagaimana metode ini dapat diterapkan untuk meningkatkan kualitas dan keandalan produk, serta mengurangi risiko kegagalan yang merugikan.

- Definisi FMEA adalah metode terstruktur untuk menganalisis dan mencegah potensi kegagalan dalam desain atau proses.

- Penerapan FMEA sangat krusial bagi manufaktur untuk meningkatkan kualitas produk, mengurangi biaya, dan memenuhi standar industri.

- Jenis-jenis FMEA terdiri dari Design FMEA (DFMEA) untuk mengidentifikasi risiko dalam desain produk dan Process FMEA (PFMEA) untuk menganalisis risiko dalam proses manufaktur.

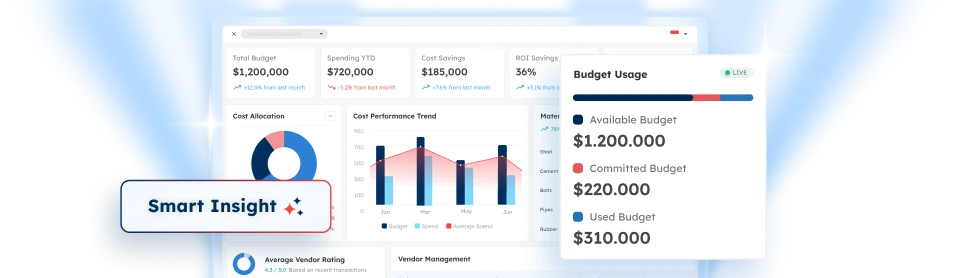

- Software Manufaktur ScaleOcean mendukung penerapan FMEA dengan mengintegrasikan seluruh proses produksi, menyediakan data real-time, dan otomatisasi untuk mengidentifikasi masalah sejak dini.

Apa Itu FMEA (Failure Mode and Effects Analysis)?

FMEA, singkatan dari Failure Mode and Effect Analysis, adalah metode sistematis untuk mengidentifikasi, menganalisis, dan menghilangkan potensi kegagalan dalam sistem atau proses, serta dampaknya terhadap produk atau operasi. Metode ini membantu manajemen risiko melalui langkah pencegahan terstruktur, meningkatkan keselamatan, kualitas, dan efisiensi operasional.

Melansir dari Forbes, FMEA pertama kali dikembangkan pada tahun 1940-an oleh militer Amerika Serikat untuk mengevaluasi potensi kegagalan peralatan militer. Metode ini terbukti efektif dalam meningkatkan keandalan sistem dan mengurangi kegagalan operasional, sehingga diadopsi oleh NASA pada 1960-an untuk meningkatkan keselamatan astronot dalam program luar angkasa Apollo.

Seiring waktu, FMEA diterapkan di berbagai sektor industri, termasuk otomotif, penerbangan, dan manufaktur. Pada 1970-an, industri otomotif mengadopsi FMEA untuk meningkatkan kualitas kendaraan. Dengan penggunaan teknologi modern, seperti perangkat lunak analisis data dan kecerdasan buatan, akurasi dan efisiensi FMEA semakin meningkat, menjadikannya lebih relevan di era industri 4.0.

Baca juga: Apa itu Rework dan Fungsinya dalam Manufaktur?

Mengapa FMEA Krusial bagi Industri Manufaktur?

Industri manufaktur menghadapi tantangan besar dalam menjaga kualitas produk dan efisiensi operasional. Dalam proses yang kompleks, berbagai kegagalan potensial dapat terjadi, baik dalam desain, proses produksi, maupun sistem yang digunakan.

Untuk menghindari kerugian finansial dan kerusakan reputasi, perusahaan harus mampu mengidentifikasi dan mengatasi masalah sejak dini. Failure Mode and Effect Analysis (FMEA) adalah alat yang sangat penting dalam hal ini. Dengan menggunakan FMEA, perusahaan dapat memitigasi risiko, meningkatkan kualitas produk, serta memastikan bahwa setiap tahap produksi berjalan dengan lancar.

FMEA tidak hanya memberikan solusi untuk mengatasi masalah yang ada, tetapi juga berfungsi sebagai pendekatan pencegahan untuk potensi kegagalan di masa depan. Berikut adalah beberapa alasan mengapa FMEA sangat penting bagi industri manufaktur:

1. Mencegah Kegagalan Sebelum Terjadi

FMEA membantu perusahaan untuk mengidentifikasi potensi masalah dalam proses produksi sejak tahap desain. Dengan cara ini, perusahaan dapat merancang langkah-langkah pencegahan yang efektif, seperti penambahan pemeriksaan kualitas atau modifikasi desain. Langkah-langkah ini dapat menghindari kegagalan produk yang merugikan dan memastikan kelancaran proses produksi.

Selain itu, dengan memitigasi masalah potensial sebelum mereka muncul, perusahaan dapat mengurangi waktu henti produksi dan menghindari biaya tambahan yang diakibatkan oleh perbaikan yang terlambat. Pendekatan proaktif ini memungkinkan perusahaan untuk fokus pada peningkatan efisiensi tanpa khawatir tentang masalah yang tidak terdeteksi yang bisa mengganggu operasi.

2. Meningkatkan Kualitas dan Keandalan Produk

FMEA memungkinkan perusahaan untuk menganalisis potensi kegagalan dalam desain dan proses produksi, sehingga mereka dapat merancang produk yang lebih tahan lama dan lebih andal. Dengan mengidentifikasi potensi kegagalan dan dampaknya, tim dapat mengambil tindakan untuk memperbaiki area yang lemah dan memastikan bahwa setiap produk yang dihasilkan memenuhi standar kualitas tinggi.

Penggunaan FMEA dalam merancang produk tidak hanya meningkatkan keandalan, tetapi juga memberikan kepercayaan lebih kepada pelanggan. Produk yang lebih andal menghasilkan lebih sedikit keluhan dan pengembalian, yang pada akhirnya meningkatkan kepuasan pelanggan dan reputasi perusahaan di pasar.

3. Mengurangi Biaya Akibat Kegagalan (Scrap, Rework, Garansi)

Kegagalan dalam proses produksi selalu berujung pada biaya yang tidak diinginkan, seperti biaya material yang terbuang (scrap), pengerjaan ulang (rework), dan klaim garansi. Dengan FMEA, perusahaan dapat mengidentifikasi dan mengatasi masalah sejak awal, yang membantu mengurangi biaya-biaya tersebut. Hal ini akan mengurangi pemborosan sumber daya dan mengoptimalkan penggunaan bahan baku.

Analisis FMEA juga membantu perusahaan untuk mengalokasikan sumber daya dengan lebih efisien, fokus pada area yang paling kritis, dan memastikan bahwa produk yang dihasilkan tidak perlu diperbaiki atau diganti setelah diluncurkan ke pasar. Pengurangan biaya ini langsung berdampak pada profitabilitas perusahaan, memberikan lebih banyak ruang untuk investasi dan inovasi.

4. Meningkatkan Kepuasan Pelanggan dan Reputasi Merek

Produk yang lebih andal dan berkualitas tinggi secara langsung meningkatkan kepuasan pelanggan. FMEA memungkinkan perusahaan untuk mengidentifikasi dan mengatasi potensi masalah sebelum produk sampai ke tangan konsumen. Dengan begitu, produk yang dipasarkan memiliki kualitas yang lebih konsisten dan lebih sedikit cacat, yang pada gilirannya membangun kepercayaan dan loyalitas pelanggan.

Ketika pelanggan merasa puas dengan produk yang mereka beli, mereka lebih cenderung menjadi pelanggan setia dan merekomendasikan produk tersebut kepada orang lain. Ini membantu memperkuat reputasi merek dan menciptakan keunggulan kompetitif yang berkelanjutan di pasar yang semakin kompetitif.

5. Memenuhi Standar Kualitas

FMEA memastikan produk dan proses manufaktur memenuhi standar kualitas, baik internal maupun regulator. Dengan FMEA, perusahaan dapat memeriksa desain hingga produksi untuk memenuhi persyaratan kualitas seperti SNI atau standar internasional.

Di pasar terintegrasi seperti Masyarakat Ekonomi ASEAN (MEA), memenuhi standar kualitas adalah keharusan. FMEA membantu perusahaan memastikan produk memenuhi regulasi dan harapan pelanggan, meningkatkan daya saing dan hubungan dengan mitra internasional.

Untuk mendukung penerapan FMEA yang efektif, software manufaktur ScaleOcean hadir sebagai solusi yang menyeluruh untuk industri manufaktur. Dengan modul-modul yang dirancang khusus untuk mengelola setiap aspek produksi, dari perencanaan bahan baku hingga kontrol kualitas, software ini memungkinkan perusahaan untuk mengidentifikasi dan mengatasi masalah sejak dini.

Software ini memudahkan integrasi antar departemen, mempercepat alur kerja, dan menyediakan data real-time untuk mendukung FMEA. Dengan otomatisasi, perusahaan dapat mengurangi risiko kegagalan, menekan biaya, dan meningkatkan kualitas produk. Vendor ini menawarkan Demo gratis dan konsultasi gratis jika Anda tertarik untuk mengeksplorasi manfaat software ini.

Jenis Utama FMEA

Dalam praktiknya, FMEA dapat diterapkan pada berbagai area, namun dua jenis utama yang paling umum digunakan dalam industri manufaktur adalah Design FMEA (DFMEA) dan Process FMEA (PFMEA). Meskipun keduanya memiliki fokus yang berbeda, keduanya saling melengkapi untuk memastikan kualitas produk dari hulu ke hilir.

Memahami perbedaan dan aplikasi masing-masing jenis FMEA sangat penting untuk implementasi yang sukses dan efektif dalam meningkatkan keandalan produk serta efisiensi operasional. Design FMEA (DFMEA) berfokus pada desain produk itu sendiri, sementara Process FMEA (PFMEA) berfokus pada bagaimana produk tersebut diproduksi.

Idealnya, DFMEA dilakukan terlebih dahulu, dan hasil analisisnya menjadi masukan penting untuk PFMEA. Dengan cara ini, perusahaan dapat memastikan bahwa tidak hanya desain produknya yang handal, tetapi juga proses pembuatannya bebas dari potensi kegagalan.

1. Design FMEA (DFMEA)

Design FMEA, atau DFMEA, adalah analisis yang berfokus pada identifikasi dan mitigasi risiko kegagalan yang terkait dengan desain produk. Tujuannya adalah untuk mengenali kelemahan desain sebelum produk masuk ke tahap produksi massal. Analisis ini dilakukan pada tahap awal siklus hidup pengembangan produk, ketika perubahan desain masih relatif mudah dan murah untuk dilakukan.

Tim DFMEA biasanya terdiri dari insinyur desain, spesialis material, dan ahli manufaktur. Mereka akan menganalisis setiap komponen dan fitur produk untuk mengidentifikasi potensi mode kegagalan, seperti retak karena tekanan, korosi, kegagalan fungsi elektronik, atau kesulitan perakitan. Dengan mengantisipasi masalah desain ini, perusahaan dapat menghindari biaya desain ulang yang mahal di kemudian hari.

Aplikasi DFMEA sangat luas dalam pengembangan produk baru atau modifikasi produk yang sudah ada. Contohnya, saat merancang komponen rem mobil baru, tim akan menggunakan DFMEA untuk menganalisis potensi kegagalan seperti material kampas rem yang cepat aus, kebocoran cairan hidrolik, atau respons pengereman yang lambat.

Hasil analisis ini akan digunakan untuk memilih material yang lebih baik dan menyempurnakan desain produk. Selain itu, analisis ini juga membantu menetapkan spesifikasi toleransi yang lebih ketat untuk memastikan keamanan dan keandalan produk.

2. Process FMEA (PFMEA)

Process FMEA (PFMEA) fokus pada analisis dan mitigasi risiko dalam proses manufaktur untuk memastikan produk dihasilkan sesuai spesifikasi desain secara konsisten. PFMEA menganalisis setiap langkah dalam proses, mulai dari penerimaan bahan baku hingga pengemasan, untuk mengidentifikasi potensi kegagalan.

Berbeda dengan DFMEA yang fokus pada “apa” yang dibuat, PFMEA fokus pada “bagaimana” produk itu dibuat. Tim PFMEA akan mengevaluasi variabel proses seperti pengaturan mesin, metode kerja operator, kondisi lingkungan, dan alat yang digunakan. Dengan demikian, PFMEA adalah alat vital untuk menjamin stabilitas dan kapabilitas proses produksi.

PFMEA membantu mengurangi cacat produksi dan meningkatkan efisiensi operasional. Misalnya, dalam pengelasan sasis mobil, tim dapat mendeteksi kegagalan seperti suhu atau kecepatan robot yang tidak tepat, lalu merekomendasikan perbaikan yang mendukung pengujian produk akhir lebih optimal.

Elemen Inti FMEA dan Perhitungan RPN

FMEA efektif membutuhkan pemahaman elemen inti, termasuk identifikasi mode kegagalan, penilaian risiko, dan perhitungan Risk Priority Number (RPN). RPN membantu tim memprioritaskan kegagalan yang harus ditangani, memastikan sumber daya fokus pada area paling berdampak.

Proses penilaian ini melibatkan tiga faktor utama, Severity (keparahan), Occurrence (kemungkinan terjadi), dan Detection (kemampuan deteksi). Setiap faktor diberi peringkat pada skala tertentu, biasanya dari 1 hingga 10. Gabungan dari ketiga peringkat inilah yang akan menentukan tingkat risiko dari setiap potensi kegagalan yang diidentifikasi.

1. Identifikasi Mode, Efek, dan Penyebab Kegagalan

Langkah pertama dalam FMEA adalah melakukan brainstorming untuk menyusun daftar lengkap potensi masalah. Ini melibatkan tiga komponen utama, Mode Kegagalan (Failure Mode), yaitu cara spesifik di mana suatu komponen atau proses bisa gagal memenuhi tujuannya.

Kemudian, Efek Kegagalan (Effect of Failure), yang merupakan konsekuensi atau dampak dari mode kegagalan tersebut terhadap produk, proses, atau pengguna akhir. Terakhir, Penyebab Kegagalan (Cause of Failure), yaitu akar masalah atau mekanisme yang memicu terjadinya mode kegagalan.

2. Skala Peringkat (Rating Scales)

Setelah mode, efek, dan penyebab kegagalan diidentifikasi, langkah selanjutnya adalah menilai risiko yang terkait dengan setiap item. Penilaian ini dilakukan menggunakan tiga skala peringkat yang telah ditentukan. Konsistensi dalam penerapan skala ini sangat penting untuk objektivitas analisis.

a. Severity (S)

Severity (S) mengukur seberapa parah dampak dari suatu kegagalan jika terjadi. Peringkat diberikan pada skala 1 hingga 10, di mana 1 berarti tidak ada dampak sama sekali dan 10 berarti kegagalan yang sangat parah, misalnya menyebabkan kerusakan total atau membahayakan keselamatan pengguna. Kriteria penilaian ini harus didefinisikan dengan jelas oleh tim sebelum analisis dimulai.

b. Occurrence (O)

Occurrence (O) mengukur seberapa sering atau seberapa besar kemungkinan penyebab kegagalan tertentu akan terjadi. Skala peringkat juga dari 1 hingga 10, di mana 1 berarti kemungkinan terjadinya sangat kecil (hampir tidak pernah) dan 10 berarti kemungkinan terjadinya sangat tinggi (hampir pasti terjadi). Penilaian ini sering kali didasarkan pada data historis, statistik proses, atau penilaian ahli dari tim.

c. Detection (D)

Detection (D) menilai kemampuan sistem mendeteksi penyebab atau mode kegagalan sebelum berdampak ke pelanggan. Skala 1–10 digunakan terbalik, di mana 1 mudah terdeteksi, 10 sulit atau tidak mungkin. Peringkat tinggi menandakan kontrol saat ini kurang efektif.

3. Menghitung Risk Priority Number (RPN)

Setelah ketiga faktor (S, O, dan D) dinilai, Risk Priority Number (RPN) dapat dihitung. RPN adalah hasil perkalian dari ketiga peringkat tersebut. Rumus perhitungannya adalah:

RPN = Severity × Occurrence × Detection.

Sebagai contoh, mari kita lihat perhitungan RPN untuk potensi kegagalan baut yang longgar pada sebuah mesin. Tim mungkin menilai tingkat keparahannya (S) di angka 8 karena bisa menyebabkan kerusakan mesin. Berdasarkan data historis, kemungkinan terjadinya (O) dinilai 6, dan kemampuan deteksi (D) saat ini dinilai 3 karena ada inspeksi visual rutin.

Maka:

RPN = 8 × 6 × 3 = 144

RPN yang lebih tinggi menunjukkan prioritas yang lebih tinggi, sehingga tim harus fokus pada mode kegagalan dengan RPN tertinggi untuk segera ditindaklanjuti.

Langkah-langkah Praktis Melakukan Analisis FMEA

Melakukan analisis FMEA bukanlah tugas perorangan, melainkan sebuah proses kolaboratif yang memerlukan pendekatan terstruktur. Mengikuti langkah-langkah yang sistematis akan memastikan analisis berjalan komprehensif, objektif, dan menghasilkan tindakan perbaikan yang efektif. Berikut adalah panduan praktis untuk melaksanakan FMEA analysis di organisasi Anda.

Proses ini bersifat siklus, artinya tidak berhenti setelah tindakan perbaikan diterapkan. Pemantauan dan evaluasi berkelanjutan adalah kunci untuk memastikan bahwa risiko tetap terkendali dan FMEA menjadi dokumen yang hidup. Melansir dari ASQ, berikut ini adalah langkah-langkah dalam analisis FMEA:

1. Bentuk Tim Lintas Fungsi

Langkah awal dalam analisis FMEA adalah membentuk tim lintas fungsi yang mencakup anggota dari desain, produksi, kualitas, pemeliharaan, dan departemen terkait lainnya. Keterlibatan berbagai perspektif memastikan seluruh aspek produk atau proses dianalisis secara menyeluruh.

Tim lintas fungsi memungkinkan identifikasi risiko dari berbagai sudut pandang, termasuk potensi kegagalan teknis, prosedural, hingga dampak pada pelanggan. Kolaborasi ini juga meningkatkan akurasi penilaian risiko dan kualitas keputusan dalam merancang tindakan mitigasi.

2. Tentukan Ruang Lingkup (Produk/Proses)

Menetapkan ruang lingkup yang jelas sangat penting untuk menjaga fokus analisis FMEA. Ruang lingkup dapat berupa produk tertentu, komponen, atau seluruh proses manufaktur yang kritis terhadap kualitas dan keselamatan.

Batasan yang tepat membantu tim mengalokasikan sumber daya secara efisien dan memastikan semua elemen penting tercakup. Tanpa ruang lingkup yang terdefinisi, analisis dapat menjadi terlalu luas dan kehilangan fokus pada area risiko utama.

3. Lakukan Brainstorming (Identifikasi Failure Modes, Effects, Causes)

Tahap brainstorming bertujuan untuk mengidentifikasi semua potensi mode kegagalan, efek yang ditimbulkan, dan penyebabnya. Gunakan alat seperti diagram alur proses atau diagram Ishikawa untuk memvisualisasikan masalah secara menyeluruh.

Diskusi terbuka tanpa penghakiman memfasilitasi kreativitas dan memunculkan wawasan dari seluruh anggota tim. Hasil brainstorming ini menjadi dasar untuk menilai risiko dan menentukan prioritas tindakan perbaikan.

4. Lakukan Penilaian dan Hitung RPN

Setelah mode kegagalan teridentifikasi, setiap item dinilai berdasarkan Severity (S), Occurrence (O), dan Detection (D). Nilai ini digunakan untuk menghitung Risk Priority Number (RPN), yang menandai tingkat risiko setiap kegagalan.

RPN memberikan dasar kuantitatif untuk memprioritaskan tindakan perbaikan. Nilai RPN yang tinggi menunjukkan risiko signifikan, sehingga memerlukan perhatian dan mitigasi segera.

5. Prioritaskan dan Rancang Tindakan Perbaikan untuk RPN Tertinggi

Mode kegagalan dengan RPN tertinggi menjadi fokus utama untuk tindakan perbaikan. Tim merancang langkah mitigasi, misalnya melalui perbaikan desain, kontrol proses, atau sistem deteksi yang lebih efektif.

Prioritas ini memastikan sumber daya dialokasikan ke area dengan risiko terbesar. Langkah ini mengurangi potensi cacat, meningkatkan keandalan produk, dan menjaga kualitas sesuai standar.

6. Terapkan Perbaikan dan Hitung Ulang RPN

Setelah tindakan perbaikan diterapkan, evaluasi dilakukan untuk menilai efektivitasnya. Perhitungan ulang RPN menunjukkan apakah risiko telah berkurang dan kontrol sudah lebih baik.

Langkah ini menjadikan FMEA sebagai dokumen yang dinamis, memungkinkan perbaikan berkelanjutan. Proses ini memastikan risiko tetap terkendali dan kualitas produk atau proses terjaga secara konsisten.

Kapan Waktu yang Tepat untuk Melakukan FMEA?

FMEA adalah proses berkelanjutan yang harus diintegrasikan ke dalam siklus hidup produk dan proses. Mengetahui waktu yang tepat untuk melakukannya sangat penting untuk memastikan hasil maksimal. FMEA harus diperbarui secara berkala seiring dengan perubahan dan pembelajaran baru yang terjadi selama siklus hidup produk.

FMEA perlu dilakukan pada berbagai titik dalam siklus hidup produk, termasuk pada desain produk, pengembangan proses, dan saat ada perubahan besar pada produk atau proses yang ada. Selain itu, tinjauan rutin juga diperlukan untuk memastikan kualitas tetap terjaga dan risiko kegagalan dapat diminimalkan.

1. FMEA pada Tahap Desain Produk Baru atau Pengembangan Proses

FMEA harus dilakukan pada tahap desain produk baru atau pengembangan proses manufaktur untuk mengidentifikasi dan menghilangkan kelemahan desain sebelum produksi massal. Ini memungkinkan perubahan desain dengan biaya rendah sebelum investasi besar pada prototipe atau alat produksi.

Selain itu, dengan melakukan FMEA pada tahap ini, risiko cacat produk dapat diminimalkan sejak awal. FMEA membantu perusahaan memastikan bahwa produk atau proses yang dikembangkan memiliki potensi kegagalan yang terdeteksi dan dapat diatasi sebelum produk mencapai pasar.

2. FMEA pada Perubahan Signifikan pada Produk atau Proses yang Ada

FMEA juga penting dilakukan saat ada perubahan signifikan pada produk atau proses yang sudah ada. Perubahan ini dapat mencakup modifikasi desain, penggunaan material baru, atau pengenalan mesin baru dalam proses produksi. Setiap perubahan dapat membawa risiko baru yang tidak terduga, dan FMEA berfungsi untuk mengidentifikasi dan mengevaluasi dampak perubahan tersebut secara proaktif.

Melalui FMEA, perusahaan dapat memastikan bahwa perubahan tersebut tidak menambah potensi kegagalan yang dapat memengaruhi kualitas atau keselamatan produk. Analisis FMEA membantu mengurangi risiko yang mungkin muncul akibat perubahan tersebut dan memastikan kualitas produk tetap terjaga.

3. FMEA pada Penggunaan Produk dalam Aplikasi Baru atau Lingkungan Operasional yang Berbeda

Fase ini penting diterapkan ketika produk digunakan dalam aplikasi baru atau lingkungan berbeda, karena kondisi tersebut dapat menimbulkan kegagalan yang tidak terduga. Dengan melakukan metode ini membantu mengidentifikasi potensi kegagalan dan memastikan produk tetap berfungsi dengan baik di situasi yang belum dipertimbangkan dalam desain awal.

Dengan menggunakan FMEA dalam konteks ini, perusahaan dapat mengidentifikasi mode kegagalan yang mungkin terjadi akibat perubahan kondisi operasional. Ini sangat penting dalam menyusun strategi pengawasan produksi yang efektif untuk memastikan produk tetap berfungsi dengan baik di lingkungan baru.

4. Tinjauan Rutin FMEA Secara Berkala

FMEA juga harus ditinjau secara berkala, bahkan jika tidak ada perubahan besar pada produk atau proses. Tinjauan rutin ini membantu memastikan bahwa kontrol kualitas yang ada masih efektif dan relevan. Selain itu, tinjauan ini memungkinkan tim untuk memasukkan pembelajaran baru dari data lapangan atau keluhan pelanggan ke dalam analisis FMEA.

Melakukan tinjauan berkala juga memastikan bahwa FMEA tetap menjadi dokumen hidup yang mencerminkan perkembangan terbaru dalam proses atau produk. Dengan demikian, perusahaan dapat terus meningkatkan kualitas dan efisiensi operasional serta mengurangi risiko kegagalan secara berkelanjutan.

5. Waktu yang Tepat untuk Melakukan FMEA pada PFMEA dan DFMEA

FMEA terbagi menjadi dua jenis utama, DFMEA dan PFMEA, yang masing-masing memiliki waktu penggunaan spesifik. PFMEA dilakukan pada fase proses, ketika ada perubahan desain produk baru, teknologi baru, atau perubahan proses yang ada. PFMEA juga harus dilakukan sebelum produksi massal untuk mengidentifikasi potensi kegagalan dalam proses.

Sedangkan DFMEA diterapkan pada tahap desain produk sebelum prototipe dikeluarkan. DFMEA membantu tim untuk mengidentifikasi masalah desain secara awal dan mencegah kesalahan besar saat produk masuk ke tahap produksi. FMEA ini umumnya dilakukan oleh tim riset atau tim lintas fungsi yang melibatkan bagian teknik, kualitas, dan rekayasa.

Kesimpulan

Penerapan FMEA (Failure Mode and Effect Analysis) penting untuk mengidentifikasi dan mengatasi potensi kegagalan sejak dini dalam manufaktur. Metode ini meningkatkan kualitas, efisiensi operasional, dan memitigasi risiko, menjadikannya bagian integral dari strategi pengelolaan risiko yang menghindari biaya tinggi dan kerusakan reputasi.

Untuk mendukung penerapan FMEA, ScaleOcean menawarkan software manufaktur yang menyeluruh, dengan modul untuk mengelola seluruh proses produksi, dari perencanaan bahan baku hingga kontrol kualitas. Vendor ini menawarkan demo gratis dan konsultasi gratis agar Anda dapat mengeksplorasi manfaatnya.

FAQ:

1. Apa itu FMEA dan mengapa penting bagi industri manufaktur?

FMEA (Failure Mode and Effect Analysis) adalah metode untuk mengidentifikasi potensi kegagalan dalam sistem atau proses. Di manufaktur, FMEA mencegah kegagalan, meningkatkan kualitas, efisiensi, dan memungkinkan tindakan pencegahan untuk menekan biaya serta risiko reputasi.

2. Kapan waktu yang tepat untuk melakukan FMEA?

FMEA harus dilakukan saat desain produk baru, pengembangan proses, atau perubahan besar, serta ditinjau berkala untuk memastikan kualitas dan meminimalkan risiko kegagalan.

3. Apa perbedaan antara DFMEA dan PFMEA?

DFMEA menganalisis risiko desain untuk mencegah kegagalan sebelum produksi massal, sedangkan PFMEA menilai risiko proses agar produksi menghasilkan produk yang konsisten dan sesuai spesifikasi.

4. Apa manfaat utama dari melakukan FMEA secara rutin?

Tinjauan rutin FMEA memungkinkan perusahaan terus mengidentifikasi risiko baru dan memastikan kontrol kualitas tetap efektif, sambil memanfaatkan data lapangan untuk peningkatan berkelanjutan.

PTE LTD..png)

.png)

.png)

.png)

.png)