Efisiensi dalam manufaktur adalah kunci untuk bertahan dan berkembang. Salah satu cara terbaik untuk mencapai ini adalah dengan menggunakan value stream mapping (VSM). Metode ini memberikan gambaran menyeluruh tentang bagaimana produk bergerak melalui proses dari awal hingga akhir.

Banyak perusahaan kesulitan untuk mengidentifikasi titik-titik pemborosan dan ketidakefisienan dalam proses produksi mereka. Hal ini biasanya terjadi karena kurangnya transparansi alur kerja dan tidak adanya dokumentasi visual yang memetakan seluruh proses secara jelas.

VSM membantu perusahaan untuk memetakan setiap tahap produksi dan mengidentifikasi area yang perlu perbaikan. Artikel ini akan membahas secara mendalam tentang VSM, fungsinya, prinsip-prinsip dasar, hingga implementasinya menggunakan Kanban dan dukungan software manufaktur.

- Value Stream Mapping (VSM) adalah adalah teknik visual untuk menganalisis alur proses produksi, dari bahan mentah hingga produk jadi.

- Penerapan Value Streaming Mapping (VSM) meningkatkan efisiensi dengan prinsip utama dan dapat dikombinasikan dengan Kanban serta just in time manufacturing.

- Software manufaktur ScaleOcean mempermudah implementasi VSM dengan otomatisasi, pemantauan real-time, dan analisis berbasis data.

1. Apa Itu Value Stream Mapping (VSM)?

Value stream mapping adalah teknik visual dalam metodologi lean yang membantu perusahaan menganalisis, merancang, dan mengelola alur proses produksi atau layanan. Dalam praktiknya, VSM memetakan seluruh langkah yang dilalui sebuah produk, mulai dari bahan mentah hingga menjadi produk jadi yang siap dikirimkan ke pelanggan.

Penerapan VSM juga erat kaitannya dengan pendekatan lean management yang berfokus pada pengurangan waste dan peningkatan nilai bagi pelanggan. Dengan menggunakan visualisasi ini, tim produksi dan manajemen dapat melihat bagaimana mereka menggunakan waktu, tenaga, dan sumber daya, serta mengenali titik-titik terjadinya pemborosan.

Baca juga: 22 Software Manufaktur Terbaik di Tahun 2026

2. Fungsi Value Stream Mapping

Fungsi Value Stream Mapping (VSM) adalah untuk memetakan setiap tahapan dalam alur kerja secara menyeluruh. Dengan VSM, perusahaan dapat mengevaluasi efektivitas setiap langkah dalam proses produksi dan mengidentifikasi aktivitas yang tidak memberikan nilai tambah bagi pelanggan. Berikut adalah beberapa fungsi utama value stream mapping dalam operasional bisnis:

a. Mengidentifikasi Aktivitas Bernilai Tambah dan Tidak Bernilai Tambah

Salah satu fungsi utama VSM adalah membantu perusahaan mengungkap aktivitas yang benar-benar memberikan nilai bagi pelanggan serta membedakan proses-proses yang tergolong pemborosan. Aktivitas bernilai tambah biasanya langsung berkaitan dengan produk atau layanan akhir yang diinginkan pelanggan.

Sebaliknya, perusahaan dapat mengidentifikasi dan menghapus aktivitas non-nilai tambah seperti waktu tunggu atau inspeksi berulang. Dengan menghilangkan aktivitas ini, perusahaan menyederhanakan alur kerja dan meningkatkan efisiensi secara keseluruhan.

b. Meningkatkan Efisiensi Proses

Melalui value stream mapping, perusahaan dapat melihat dengan jelas di mana terjadi keterlambatan, proses ganda, atau hambatan lainnya dalam aliran produksi. Menurut Deloitte, memahami alur proses secara menyeluruh (end-to-end) sangat krusial sebelum menerapkan solusi baru tanpa pemetaan yang tepat, perusahaan berisiko hanya mendigitalisasi proses yang tidak efisien alih-alih memperbaikinya.

Hasilnya, waktu tunggu antara proses dapat dikurangi, throughput meningkat, dan keseluruhan lead time menjadi lebih singkat. Peningkatan efisiensi ini secara langsung berdampak pada peningkatan kapasitas produksi dan kepuasan pelanggan.

c. Meningkatkan Kolaborasi Tim

Karena VSM disajikan secara visual, seluruh tim dari berbagai divisi dapat memahami proses yang sedang berjalan dengan lebih mudah. Ini mendorong diskusi terbuka dan kolaborasi lintas fungsi untuk mengidentifikasi masalah dan mencari solusi bersama.

Kolaborasi ini penting terutama dalam lingkungan manufaktur yang melibatkan banyak pihak mulai dari perencanaan, produksi, hingga pengiriman. Dengan pemahaman yang sama terhadap alur kerja, sinergi antar tim menjadi lebih kuat dan terarah.

d. Mempermudah Pengambilan Keputusan

Value stream mapping menyajikan data dan visualisasi yang konkret, sehingga manajemen dapat mengambil keputusan tanpa bergantung pada asumsi atau intuisi semata. Keputusan menjadi lebih tepat karena manajemen mendasarkan analisisnya pada kondisi aktual di lapangan.

Perusahaan dapat melihat data seperti waktu siklus, waktu tunggu, jumlah tenaga kerja, dan volume produksi secara terstruktur. Dengan informasi ini, perusahaan bisa menyusun strategi peningkatan kinerja yang lebih akurat dan terukur.

3. 5 Prinsip Value Stream Mapping (VSM)

Prinsip Value Stream Mapping (VSM) adalah panduan utama yang membantu perusahaan dalam menyusun peta aliran nilai. Metode produksi ini tidak hanya menggambarkan proses, tetapi juga mengarah pada pengurangan pemborosan dan peningkatan efisiensi. Berikut adalah prinsip-prinsip utama dalam Value Stream Mapping (VSM):

- Identify Value: Pahami apa yang dianggap bernilai oleh pelanggan untuk produk atau layanan tertentu. Fokus pada aktivitas yang bersedia dibayar oleh pelanggan, yang memberikan nilai langsung bagi mereka.

- Map the Value Stream: Gambarkan seluruh proses mulai dari bahan baku hingga pelanggan, termasuk aliran material dan informasi. Identifikasi semua langkah dalam proses, baik yang memberikan nilai tambah maupun yang tidak.

- Create Flow: Setelah peta aliran nilai saat ini dibuat, desain peta masa depan yang menghilangkan hambatan, waktu tunggu, dan pemborosan. Tujuan utamanya adalah memastikan proses berjalan lancar dan efisien.

- Establish Pull: Produksi dilakukan hanya berdasarkan permintaan dari tahap berikutnya, baik pelanggan internal maupun eksternal. Hal ini menghindari sistem dorongan yang menyebabkan pemborosan dan ketidakefisienan.

- Pursue Perfection: Jadikan peningkatan berkelanjutan sebagai budaya perusahaan. Terus mencari cara untuk menghilangkan pemborosan dan memperbaiki proses setiap hari.

4. Penggunaan Value Stream Mapping

Penggunaan value stream mapping (VSM) membantu memastikan bahwa setiap aktivitas dalam rantai pasokan selaras dengan kebutuhan produksi, terutama dalam pendekatan just in time manufacturing. Dalam praktiknya, berikut value stream mapping sangat berguna untuk:

- Mengurangi waktu siklus produksi: VSM membantu mempercepat aliran proses dari awal hingga akhir, sehingga produk dapat selesai dalam waktu lebih singkat.

- Mengoptimalkan penggunaan tenaga kerja dan mesin: Dengan melihat alur kerja secara menyeluruh, perusahaan bisa mengatur ulang beban kerja agar lebih seimbang dan produktif.

- Mengidentifikasi bottleneck atau kemacetan proses: VSM menampilkan titik-titik kemacetan yang menghambat kelancaran alur produksi, sehingga dapat segera diatasi.

- Menyusun ulang layout pabrik untuk aliran yang lebih baik: Visualisasi alur nilai dapat digunakan untuk mendesain ulang tata letak pabrik agar aliran barang dan informasi lebih efisien.

- Menyediakan dasar untuk implementasi lean dan Six Sigma: VSM menjadi langkah awal dalam menerapkan metode perbaikan berkelanjutan seperti lean manufacturing atau Six Sigma.

Baca juga: 22 Software Manufaktur Terbaik untuk Tingkatkan Produksi

5. Contoh Value Stream Mapping

Value Stream Mapping (VSM) tidak hanya relevan dalam sektor manufaktur, VSM juga dapat digunakan untuk mendesain ulang proses bisnis menggunakan teknologi seperti additive manufacturing guna mempercepat waktu produksi dan mengurangi limbah. Berikut penjelasan lebih rinci:

a. Industri Otomotif

Dalam industri otomotif, VSM digunakan untuk mengidentifikasi langkah-langkah yang tidak bernilai tambah dalam lini produksi. Misalnya, VSM dapat menunjukkan bahwa waktu yang terbuang pada proses pengelompokan bahan baku atau peralatan yang tidak efisien bisa dikurangi dengan mendesain ulang alur produksi, mengoptimalkan stok, dan meminimalkan waktu tunggu.

b. Industri Elektronik

Di sektor elektronik, VSM digunakan untuk mengidentifikasi ketidakefisienan dalam perakitan dan pengujian produk. Dengan memetakan alur aliran material dan informasi, perusahaan dapat mengurangi waktu tunggu antara perakitan komponen, mempercepat pengujian produk, dan mengurangi biaya pengendalian kualitas.

c. Industri Pakaian

VSM di industri pakaian digunakan untuk mengoptimalkan siklus produksi manufaktur dari pemotongan bahan hingga pengiriman barang jadi. Pemetaan alur kerja dapat mengidentifikasi area yang memiliki pemborosan, seperti waktu yang terbuang saat menunggu bahan atau pengaturan mesin yang tidak efisien, sehingga meningkatkan kecepatan produksi.

d. Industri Makanan dan Minuman

Dalam industri makanan dan minuman, VSM dapat digunakan untuk memperbaiki alur proses dari penerimaan bahan baku hingga distribusi produk jadi. Misalnya, pemetaan alur dapat menunjukkan bahwa keterlambatan dalam pengemasan atau proses distribusi dapat diatasi dengan meminimalkan waktu tunggu antara proses atau meningkatkan koordinasi antar departemen.

e. Industri Kimia

Di sektor kimia, VSM digunakan untuk merancang ulang proses pengelolaan produksi untuk mengurangi pemborosan energi dan waktu dalam pengolahan bahan kimia. Misalnya, analisis VSM dapat membantu menemukan titik-titik kritis yang mempengaruhi waktu proses, seperti pencampuran bahan kimia yang memerlukan waktu lebih lama dari yang seharusnya.

6. Langkah-langkah Memetakan Value Stream dengan Kanban

Perusahaan dapat menggabungkan metode Value Stream Mapping (VSM) dengan sistem Kanban untuk memvisualisasikan alur kerja secara real-time dan lebih terkendali. Berikut ini langkah-langkah praktis untuk memetakan value stream menggunakan pendekatan Kanban:

a. Identifikasi Produk atau Layanan yang Akan Dipetakan

Tim memulai pemetaan dengan menentukan produk atau layanan utama yang akan dianalisis. Mereka memilih satu jenis produk yang memiliki volume tinggi atau berdampak besar terhadap profitabilitas perusahaan. Dengan fokus pada satu alur, tim dapat menggali detail proses secara lebih mendalam.

Dengan memilih produk yang relevan, perusahaan memperoleh gambaran yang representatif terhadap keseluruhan proses. Tim juga lebih mudah mengukur dampak dari setiap perbaikan yang mereka lakukan melalui VSM dan Kanban.

b. Kumpulkan Data dari Proses Aktual

Setelah menentukan produk yang akan dianalisis, tim mengumpulkan data konkret dari proses aktual di lapangan. Mereka mencatat waktu siklus, waktu tunggu, volume produksi, jumlah tenaga kerja, serta hambatan yang sering muncul.

Tim menggunakan data ini sebagai dasar untuk menyusun diagram value stream dan memastikan bahwa analisis mencerminkan kondisi nyata. Mereka tidak hanya mengandalkan asumsi, melainkan melakukan observasi langsung demi hasil yang lebih akurat.

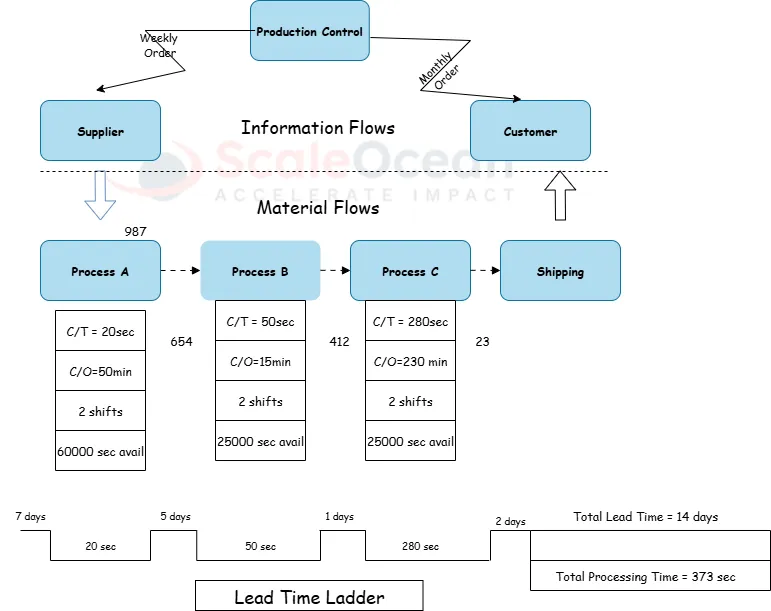

c. Buat Diagram Value Stream

Gunakan simbol dan notasi standar dalam VSM untuk membuat pemetaan visual atas alur proses saat ini (current state map). Diagram ini harus menggambarkan semua langkah dalam proses, termasuk aliran material dan informasi.

Peta ini akan menunjukkan di mana terjadi pemborosan dan ketidakefisienan. Dari sinilah titik-titik perbaikan dapat mulai diidentifikasi untuk kemudian ditangani menggunakan pendekatan Kanban.

d. Terapkan Sistem Kanban

Setelah peta alur nilai selesai, integrasikan sistem Kanban untuk mengelola aliran kerja. Gunakan papan Kanban dan kartu tugas untuk memantau pergerakan pekerjaan dari satu tahap ke tahap berikutnya.

Kanban membantu tim melihat kapasitas kerja secara real-time, mencegah penumpukan tugas di satu titik, dan memastikan adanya batasan kerja dalam proses. Ini akan sangat mendukung kelancaran implementasi VSM.

e. Analisis dan Identifikasi Waste

Tinjau kembali peta alur kerja dan gunakan Kanban untuk memantau titik-titik di mana pekerjaan menumpuk atau tersendat. Di sinilah biasanya pemborosan seperti waktu tunggu, perpindahan tidak efisien, atau inspeksi berulang terjadi.

Analisis ini menjadi dasar dalam menetapkan prioritas perbaikan. Pemborosan yang berhasil diidentifikasi akan memberikan peluang besar untuk meningkatkan produktivitas dan menciptakan proses bisnis lean manufacturing.

f. Rancang Peta Masa Depan (Future State Map)

Setelah tim mengidentifikasi waste, mereka menyusun future state map yang mencerminkan proses ideal tanpa pemborosan. Peta ini berfungsi sebagai target jangka pendek dan menengah dalam upaya perbaikan.

Tim merancang future state map secara realistis agar bisa diimplementasikan secara bertahap. Mereka tetap menggunakan Kanban untuk menjaga keseimbangan dan kendali aliran proses selama masa transisi.

g. Implementasikan dan Pantau Perubahan

Langkah terakhir adalah menerapkan rencana perbaikan dan memantau perkembangannya menggunakan Kanban board. Setiap perubahan harus dijalankan secara bertahap agar tim dapat beradaptasi secara efektif.

Evaluasi hasil secara berkala dan gunakan data dari Kanban untuk mengukur dampaknya. Proses ini bersifat siklikal setelah satu perbaikan selesai, ulangi langkah di atas untuk proses lainnya.

7. Optimalkan Value Stream Mapping dengann Software Manufaktur ScaleOcean

Software manufaktur ScaleOcean membantu perusahaan dalam menerapkan lean manufacturing berbasis data. Dengan fitur-fitur otomatis, tim operasional dapat memetakan alur kerja, memantau performa setiap proses secara real-time, dan mengoptimalkan langkah-langkah produksi menggunakan prinsip value stream mapping (VSM).

Semua proses yang dulunya bergantung pada spreadsheet atau pencatatan manual kini dapat dikendalikan dalam satu dashboard yang terintegrasi. Anda dapat merasakan demo gratis dari ScaleOcean dan melihat fitur ScaleOcean membantu proses bisnis Anda.

Beberapa fitur unggulan ScaleOcean dalam mendukung value stream mapping antara lain:

- Visual Workflow: Kanban digital menampilkan alur kerja secara real-time, memudahkan tim untuk memantau progres, hambatan, dan beban kerja. Hal ini memungkinkan setiap anggota tim untuk tetap terinformasi dan berkoordinasi lebih efektif.

- Deteksi Bottleneck Otomatis: Sistem secara otomatis mengidentifikasi titik-titik yang menghambat aliran proses, membantu mempercepat aliran nilai. Dengan ini, perusahaan dapat mengurangi penundaan dan meningkatkan produktivitas.

- Pencatatan Otomatis: Setiap proses tercatat secara otomatis, memudahkan pembuatan peta current dan future state. Ini memungkinkan analisis lebih cepat dan pembuatan rencana perbaikan yang lebih tepat.

- Integrasi Inventaris: Pemantauan stok bahan baku dan produk jadi terhubung langsung dengan proses produksi. Hal ini memungkinkan perusahaan untuk mengelola inventaris secara lebih efisien dan mengurangi risiko kehabisan stok.

- Notifikasi Produksi: Sistem memberikan peringatan jika ada deviasi atau keterlambatan dalam proses produksi. Pemberitahuan ini memastikan bahwa ritme produksi tetap stabil dan masalah dapat ditangani dengan cepat.

- Laporan VSM: Menyajikan data real-time mengenai efisiensi proses, lead time, dan waktu tunggu. Laporan ini memungkinkan perusahaan untuk melakukan analisis berbasis data dan membuat keputusan yang lebih baik dalam meningkatkan efisiensi.

8. Kesimpulan

Value stream mapping adalah alat penting dalam implementasi lean manufacturing karena mampu mengidentifikasi aktivitas yang tidak memberikan nilai dan mengoptimalkan alur produksi. Dengan menggunakan software manufaktur ScaleOcean, perusahaan dapat mengoptimalkan penerapan value stream mapping (VSM) secara lebih efektif.

Fitur-fitur seperti visual workflow, deteksi bottleneck otomatis, dan pencatatan otomatis memungkinkan tim untuk memantau dan memperbaiki proses produksi secara real-time. Laporan VSM memberikan data berbasis real-time untuk mendukung analisis dan pengambilan keputusan. Rasakan demo gratis dari ScaleOcean untuk membantu proses bisnis Anda.

FAQ:

1. Apa saja 7 pemborosan dalam value stream mapping?

7 Pemborosan dalam VSM adalah Transportasi, Inventaris, Gerakan, Menunggu, Overproduksi, Over-processing, dan Cacat.

2. Apa saja tiga jenis VSM?

Tiga jenis aliran dalam VSM yang mengantarkan produk/layanan ke konsumen: aliran informasi, aliran material, dan aliran waktu.

3. Apa saja kekurangan VSM?

VSM yang dilakukan secara terpisah tidak memberikan hasil yang signifikan dalam berbagai skenario. VSM juga gagal pada skenario dengan banyak produk yang memiliki aliran material berbeda dan tidak memiliki ukuran ekonomi untuk “nilai”.

WhatsApp Tim Kami

WhatsApp Tim Kami Demo With Us

Demo With Us

PTE LTD..png)

.png)

.png)

.png)

.png)