Salah satu hambatan besar dalam manajemen gudang yaitu ketika forklift lambat masuk lorong drive-in yang sempit dan sulit dimanuver. Operator harus bergerak sangat pelan agar tidak menabrak rak, sehingga waktu loading–unloading memanjang. Kondisi ini menyebabkan antrean truk menumpuk, ritme kerja terganggu, dan efisiensi operasional ikut turun.

Sebagai jawabannya, push back racking menawarkan alur kerja yang lebih simpel karena forklift tetap berada di lorong utama tanpa masuk ke dalam rak. Sistem ini membuat perpindahan barang lebih cepat, aman, dan stabil. Artikel ini akan membahas cara kerja, manfaat, dan alasan mengapa sistem ini mampu meningkatkan produktivitas gudang Anda.

- Push back racking adalah rak palet berdensitas tinggi dengan prinsip LIFO. Palet baru mendorong palet lama ke belakang melalui rel miring.

- Keunggulan utama push back racking mencakup peningkatan kapasitas penyimpanan, efisiensi ruang, akses yang lebih cepat daripada drive-in, dan peningkatan keamanan barang.

- Implementasi push back racking paling ideal ketika ruang gudang terbatas, produk tidak sensitif waktu, dan kebutuhan akan penyimpanan padat menjadi prioritas utama.

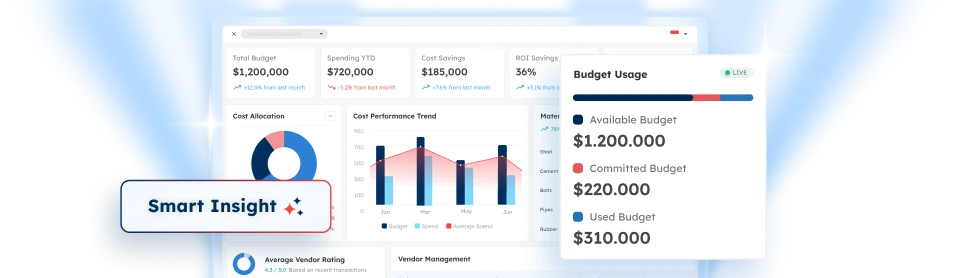

- Software Warehouse ScaleOcean mengelola push back racking, memastikan posisi palet, aturan LIFO/FIFO, dan visibilitas stok tanpa tercampur.

1. Apa Itu Push Back Racking?

Push back racking adalah sistem penyimpanan palet berdensitas tinggi yang memakai prinsip LIFO, di mana palet terakhir yang dimasukkan menjadi palet pertama yang dikeluarkan. Sistem ini menggunakan rel miring dan kereta dorong, sehingga palet baru akan mendorong palet yang sudah ada ke belakang secara otomatis.

Saat palet terdepan diambil, palet di belakangnya langsung bergeser ke depan mengikuti kemiringan rel. Dengan mekanisme ini, penggunaan ruang rak menjadi lebih optimal dan kebutuhan lorong forklift bisa berkurang. Selain itu, alur pergerakan palet di gudang tetap rapi dan efisien.

2. Cara Kerja Push Back Rack

Memahami mekanisme operasional push back rack adalah kunci untuk mengapresiasi efisiensinya. Sistem ini menggunakan gaya gravitasi dan serangkaian troli (cart) atau rol yang saling bertumpuk untuk memfasilitasi pergerakan palet. Berikut cara kerjanya:

a. Mekanisme Penyimpanan

Proses penyimpanan dimulai ketika operator forklift menempatkan palet pertama pada troli teratas di jalur kosong. Saat menambahkan palet kedua, operator mendorong palet pertama ke belakang sehingga troli di bawahnya terbuka untuk palet berikutnya. Selanjutnya, setiap palet baru akan mendorong palet sebelumnya satu posisi lebih dalam hingga kapasitas jalur tercapai.

Pergerakan dorong ini berlangsung mulus karena setiap troli bergerak di atas relnya masing-masing. Dengan begitu, operator tidak perlu masuk ke dalam struktur rak, sehingga proses kerja menjadi lebih aman dan cepat. Selain itu, desain ini membantu memastikan setiap palet tersusun rapi dan siap diambil kembali tanpa membutuhkan penyesuaian manual yang rumit di dalam rak.

b. Mekanisme Pengambilan

Proses pengambilan barang bekerja dengan prinsip yang berkebalikan dari penyimpanan. Ketika operator forklift mengambil palet terdepan, palet-palet di belakangnya akan secara otomatis meluncur maju satu posisi. Gerakan ini dimungkinkan oleh gaya gravitasi yang bekerja pada rel yang sedikit miring ke arah lorong pengambilan.

Setiap kali satu palet diambil, palet berikutnya langsung mengisi posisi di depan, memastikan bahwa selalu ada palet yang siap diakses di muka rak. Mekanisme ini menjaga alur kerja tetap efisien dan mengurangi waktu tunggu (idle time) bagi operator.

Sistem ini dikenal sebagai “self-facing” atau “self-organizing” karena secara otomatis mengatur posisi palet setelah setiap pengambilan. Dilansir dari Forbes, peningkatan efisiensi operasional dan pengurangan idle time melalui sistem penyimpanan yang lebih baik merupakan kunci untuk mengoptimalkan SCM di era modern.

c. Peran Troli dan Rel Miring

Komponen inti dari sistem push back adalah troli beroda dan rel yang dirancang dengan kemiringan halus. Setiap jalur memiliki serangkaian troli yang saling bersarang (nesting carts), di mana setiap troli sedikit lebih kecil dari yang di luarnya. Desain troli ini memungkinkan mereka untuk bergerak secara independen namun tetap terhubung dalam satu kesatuan sistem per jalur.

Rel yang sedikit miring ke bawah menuju lorong adalah kunci dari fungsi gravitasi sistem ini. Kemiringan ini cukup untuk membuat palet meluncur maju saat palet di depannya diambil, tetapi tidak terlalu curam sehingga menyebabkan pergerakan yang tidak terkendali. Kombinasi troli dan rel miring inilah yang menciptakan sistem penyimpanan dinamis yang efisien dan andal.

3. Struktur dan Komponen Utama Push Back Racking

Kekuatan dan keandalan push back racking warehouse bergantung pada kualitas struktur dan komponen penyusunnya. Setiap elemen dirancang dengan presisi untuk menahan beban berat, memfasilitasi pergerakan palet yang mulus, dan memastikan keamanan operasional jangka panjang. Berikut cara memahami komponennya:

a. Galvanised Frame (Rangka)

Rangka merupakan tulang punggung dari seluruh struktur rak, terdiri dari tiang vertikal (uprights) dan penyangga horizontal serta diagonal (bracings). Material yang umum digunakan adalah baja galvanis, yang memberikan perlindungan superior terhadap korosi dan karat. Kekuatan rangka menentukan kapasitas beban total dan ketinggian maksimum dari sistem rak.

Pemilihan ketebalan dan profil rangka disesuaikan dengan berat palet dan jumlah level penyimpanan yang direncanakan. Rangka yang kokoh memastikan stabilitas struktur bahkan saat terisi penuh dan selama proses bongkar muat yang dinamis. Instalasi yang tepat dan pengikatan ke lantai gudang sangat krusial untuk keamanan operasional.

b. Beams (Balok Penyangga)

Beams adalah balok horizontal yang terpasang di antara rangka vertikal untuk menopang rel dan troli. Balok ini menahan beban langsung dari palet dan mentransfernya ke rangka. Panjang dan kapasitas beban balok harus dipilih dengan cermat sesuai dengan dimensi dan berat palet yang akan disimpan.

Balok biasanya dilengkapi dengan klip pengaman (safety clips) untuk mencegah terlepas secara tidak sengaja dari rangka akibat getaran atau benturan dari forklift. Warna balok seringkali dibuat kontras (misalnya oranye) untuk meningkatkan visibilitas bagi operator. Kualitas sambungan antara balok dan rangka adalah faktor penentu utama dalam integritas struktural sistem.

c. Push-Back Racking LIFO Protectors (Pelindung Tiang)

Mengingat semua aktivitas bongkar muat terjadi di lorong depan, tiang rangka bagian depan sangat rentan terhadap benturan dari forklift. Untuk itu, pelindung tiang (post protectors atau column guards) menjadi komponen wajib. Pelindung ini menyerap energi benturan dan mencegah kerusakan struktural pada tiang yang dapat membahayakan seluruh sistem.

Pelindung ini biasanya terbuat dari baja tebal dan dipasang di dasar setiap tiang yang menghadap lorong. Beberapa desain juga mencakup pelindung di ujung baris rak (end-of-aisle protectors). Investasi pada pelindung tiang jauh lebih murah dibandingkan biaya perbaikan atau penggantian rangka yang rusak.

d. Profile

Profile dalam konteks ini merujuk pada bentuk dan desain penampang baja yang digunakan untuk komponen seperti tiang dan balok. Profil ini dirancang melalui rekayasa untuk memberikan rasio kekuatan terhadap berat yang maksimal. Bentuk profil (misalnya, bentuk ‘C’ atau ‘Omega’) memengaruhi kapasitas beban dan ketahanan terhadap torsi atau tekukan.

Pemilihan profil yang tepat sangat penting, terutama untuk instalasi rak yang tinggi atau yang akan menampung beban sangat berat. Produsen rak terkemuka menggunakan profil yang telah diuji secara ekstensif untuk memastikan kinerja dan keamanannya. Ini adalah salah satu aspek yang membedakan kualitas sistem rak satu dengan yang lain.

e. Pallet Guidance (Pemandu Palet)

Pemandu palet adalah fitur desain yang terintegrasi pada troli atau rel untuk memastikan palet ditempatkan secara terpusat dan lurus. Pemandu ini membantu operator forklift menempatkan palet dengan benar, terutama pada level yang lebih tinggi. Penempatan yang tidak tepat dapat menyebabkan palet tersangkut atau bahkan jatuh.

Fitur ini biasanya berupa tepi yang ditinggikan atau roda pemandu di sisi troli. Dengan adanya pemandu, proses penyimpanan menjadi lebih cepat dan risiko kesalahan operator dapat diminimalkan. Pemandu palet meningkatkan keamanan dan efisiensi operasional secara signifikan.

f. Pallet Backstops (Penahan Belakang)

Penahan belakang adalah fitur keamanan krusial yang dipasang di ujung setiap jalur penyimpanan. Fungsinya untuk mencegah palet terdorong terlalu jauh ke belakang dan jatuh dari rak. Penahan ini memberikan batas fisik yang jelas bagi operator saat mendorong palet ke dalam jalur.

Penahan ini harus cukup kuat untuk menahan gaya dari forklift yang mendorong palet terakhir. Tanpa komponen ini, risiko kecelakaan kerja dan kerusakan produk akan sangat tinggi. Pallet backstops adalah elemen non-negosiabel dalam setiap instalasi push back racking.

g. Push-Back Roller System dan Cart System

Sistem pergerakan palet pada push back rack umumnya terbagi menjadi dua jenis utama sistem troli (cart system) dan sistem rol (roller system). Cart system menggunakan serangkaian troli beroda yang saling bersarang. Setiap palet diletakkan di atas troli yang terpisah yang memberikan stabilitas sangat baik.

Sementara itu, roller system menggunakan jalur rol miring yang membentang di sepanjang jalur. Palet meluncur langsung di atas rol ini, mirip dengan sistem pallet flow tetapi dengan prinsip LIFO. Sistem rol seringkali lebih hemat biaya namun mungkin memerlukan palet berkualitas lebih baik untuk memastikan pergerakan yang lancar.

h. Push-Back Shuttle System

Push-back shuttle system adalah evolusi semi-otomatis dari sistem push back tradisional. Alih-alih menggunakan gravitasi, sistem ini menggunakan shuttle bertenaga baterai yang bergerak di sepanjang rel untuk menempatkan dan mengambil palet. Operator mengontrol shuttle menggunakan remot yang kemudian bekerja secara mandiri di dalam jalur.

Sistem ini menghilangkan kebutuhan akan kemiringan dan dapat mencapai kedalaman penyimpanan yang jauh lebih besar (hingga 20 palet atau lebih). Meskipun investasi awalnya lebih tinggi, shuttle system menawarkan kepadatan dan kecepatan operasional yang superior. Ini adalah solusi ideal untuk operasi gudang dengan volume sangat tinggi dan tuntutan efisiensi maksimal.

Baca juga: Jenis-jenis Pallet Racking dalam Proses Manajemen Inventaris

4. Keunggulan Menggunakan Push Back Racking

Implementasi push back racking menawarkan serangkaian keuntungan strategis yang dapat mentransformasi efisiensi operasional gudang. Dari optimalisasi ruang hingga peningkatan keamanan, sistem ini memberikan nilai tambah yang signifikan bagi perusahaan. Berikut keunggulannya:

a. Kapasitas Penyimpanan Tinggi

Keunggulan utama push back racking adalah kemampuannya meningkatkan kepadatan penyimpanan secara signifikan. Dengan mengurangi lorong yang tidak perlu di antara baris rak, kapasitas gudang bisa naik hingga sekitar 90% dibanding rak palet selektif. Peningkatan ini terjadi pada luas lantai yang sama, sehingga perusahaan dapat menyimpan lebih banyak produk tanpa perlu ekspansi bangunan.

Selain itu, setiap jalur mampu menampung beberapa palet secara mendalam sehingga area lorong berubah menjadi ruang penyimpanan yang produktif. Kondisi ini sangat menguntungkan bagi gudang dengan biaya sewa atau properti tinggi. Di sisi lain, penyimpanan dalam volume besar per jalur juga membantu menyederhanakan pengelolaan inventaris.

b. Efisiensi Ruang Gudang

Efisiensi ruang tidak hanya berarti menyimpan lebih banyak, tetapi juga menggunakan ruang yang ada dengan lebih cerdas. Push back racking memungkinkan pemanfaatan ruang vertikal yang lebih baik karena strukturnya yang stabil dapat dibangun lebih tinggi. Pengurangan jumlah lorong juga berarti lebih sedikit area yang harus diterangi, dipanaskan, atau didinginkan, yang dapat penghematan biaya energi.

Desainnya yang padat membuat sistem ini sangat cocok untuk gudang dengan bentuk yang tidak beraturan atau area terbatas. Dengan perencanaan yang cermat, push back racking dapat diintegrasikan ke dalam layout yang ada untuk memaksimalkan setiap sudut yang tersedia. Ini adalah solusi yang sangat fleksibel untuk berbagai tantangan tata letak gudang.

c. Akses Cepat dan Aman

Meskipun termasuk sistem penyimpanan berdensitas tinggi, push back racking tetap memberikan akses yang cepat ke setiap SKU. Karena setiap SKU memiliki jalur atau level sendiri, operator tidak perlu memindahkan palet lain untuk mengambil produk tertentu. Dengan demikian, aksesibilitasnya jauh lebih baik dibanding sistem drive-in yang mengharuskan pengosongan jalur untuk mencapai palet di belakang.

Selain itu, operator forklift cukup bekerja dari satu lorong tanpa perlu masuk ke dalam struktur rak. Kondisi ini tidak hanya mempercepat proses bongkar muat, tetapi juga secara signifikan menurunkan risiko kecelakaan dan kerusakan rak. Pada akhirnya, lingkungan kerja yang lebih aman ikut mendorong meningkatnya moral dan produktivitas karyawan.

d. Keamanan Barang

Dalam sistem rak konvensional, seringnya pergerakan forklift di banyak lorong meningkatkan risiko benturan dan kerusakan pada produk. Dengan push back racking, pergerakan forklift terkonsentrasi di satu lorong, dan interaksi dengan palet lebih terkontrol. Pengurangan interaksi ini meminimalkan potensi kerusakan barang selama proses penyimpanan dan pengambilan.

Setiap palet tersimpan dengan aman di atas troli atau rol di dalam jalur yang terlindung. Ini melindunginya dari benturan yang tidak disengaja yang bisa terjadi di lorong yang sibuk. Keamanan barang yang lebih baik berarti lebih sedikit kerugian akibat produk rusak dan kepuasan pelanggan yang lebih tinggi.

5. Kekurangan dan Tantangan Sistem Push Back

Meskipun menawarkan banyak keunggulan, push back racking system juga memiliki beberapa keterbatasan dan tantangan yang perlu dipertimbangkan sebelum implementasi. Memahami aspek-aspek ini akan membantu para pengambil keputusan untuk menilai apakah sistem ini benar-benar sesuai dengan kebutuhan operasional spesifik mereka. Berikut penjelasannya:

a. Keterbatasan Metode LIFO

Tantangan utama push back racking adalah operasinya yang menggunakan prinsip Last-In, First-Out (LIFO). Artinya, palet terakhir yang masuk akan menjadi yang pertama keluar. Konsep ini kurang cocok untuk produk sensitif waktu, seperti makanan, minuman, atau barang dengan tanggal kedaluwarsa ketat.

Dalam kondisi yang menuntut rotasi stok ketat dengan metode First-In, First-Out (FIFO), sistem seperti pallet flow atau rak selektif menjadi pilihan lebih tepat. Jika push back tetap digunakan untuk produk yang harus FIFO, risiko produk kedaluwarsa dan terjebak di belakang rak akan meningkat. Karena itu, perusahaan perlu menganalisis karakteristik produk secara cermat sebelum menerapkan sistem ini.

b. Persyaratan Pemeliharaan

Sistem push back memiliki lebih banyak komponen bergerak dibandingkan rak statis, seperti troli, roda, dan bantalan (bearings). Komponen-komponen ini memerlukan inspeksi dan pemeliharaan rutin untuk memastikan semuanya berfungsi dengan baik. Kegagalan salah satu komponen bergerak dapat menyebabkan jalur macet, mengganggu alur kerja, dan memerlukan intervensi perbaikan yang bisa memakan waktu.

Debu, kotoran, atau serpihan dari palet kayu dapat menumpuk di rel dan roda, menghambat pergerakan troli. Oleh karena itu, program pemeliharaan preventif yang mencakup pembersihan dan inspeksi rutin sangat penting. Biaya dan waktu untuk pemeliharaan ini harus diperhitungkan dalam total biaya kepemilikan (Total Cost of Ownership) sistem.

6. Kapan Anda Harus Menerapkan Push Back Racking?

Memutuskan untuk berinvestasi dalam push back racking memerlukan analisis cermat terhadap beberapa faktor kunci dalam operasi gudang Anda. Sistem ini bukanlah solusi satu ukuran untuk semua, namun bisa menjadi pengubah permainan jika diterapkan dalam skenario yang tepat. Berikut penjelasan pertimbangannya:

a. Pertimbangan Layout Gudang dan Ruang

Push back racking sangat ideal untuk gudang di mana pemanfaatan ruang lantai adalah prioritas utama. Jika Anda menghadapi keterbatasan ruang dan tidak memungkinkan untuk ekspansi fisik, sistem ini dapat menjadi solusi untuk meningkatkan kapasitas secara internal. Pertimbangkan tinggi langit-langit gudang Anda, karena push back dapat memaksimalkan penyimpanan vertikal secara efisien.

Sistem ini juga cocok untuk gudang dengan banyak pilar atau rintangan struktural lainnya. Fleksibilitasnya memungkinkan desain yang dapat disesuaikan di sekitar rintangan ini, mengubah area yang sulit dimanfaatkan menjadi ruang penyimpanan yang produktif. Evaluasi layout gudang saat ini adalah langkah pertama untuk menentukan kelayakan implementasi.

b. Analisis Jenis Produk: FIFO atau LIFO?

Seperti yang telah dibahas, faktor penentu terpenting adalah apakah produk Anda dapat dikelola dengan metode LIFO. Sistem ini sempurna untuk produk yang tidak memiliki tanggal kedaluwarsa atau tidak sensitif terhadap waktu. Contohnya termasuk bahan bangunan, minuman kaleng, atau barang manufaktur yang identik dalam satu batch produksi.

Anda juga perlu mempertimbangkan jumlah SKU yang Anda kelola. Push back racking paling efisien ketika Anda memiliki jumlah SKU yang relatif sedikit tetapi volume yang besar untuk setiap SKU. Setiap jalur idealnya didedikasikan untuk satu SKU untuk menghindari pencampuran produk dan menyederhanakan manajemen inventaris.

Di sinilah Software Warehouse ScaleOcean berbasis AI berperan sebagai pengendali logika penyimpanan untuk push back racking. Sistem rak berdensitas tinggi ini menempatkan palet di atas carts pada rel miring, sehingga palet baru mendorong palet lama ke belakang dan menciptakan pola LIFO yang tidak terlihat operator.

Melalui logika digital, ScaleOcean memetakan posisi palet, menegakkan aturan LIFO/FIFO sesuai kebijakan, mencegah tercampurnya SKU, serta memberi visibilitas stok dan umur simpan tanpa harus membongkar rak. Jika Anda ingin melihat cara kerjanya di gudang sendiri, Anda dapat menjadwalkan demo gratis ScaleOcean bersama tim kami.

c. Kebutuhan Penyimpanan Padat dan Efisien

Jika tujuan utama Anda adalah mencapai kepadatan penyimpanan tertinggi tanpa mengorbankan aksesibilitas sepenuhnya, push back racking adalah pilihan yang sangat kuat. Sistem ini menawarkan kepadatan yang jauh lebih baik daripada rak selektif dan aksesibilitas yang lebih unggul daripada rak drive-in. Ini adalah jalan tengah yang sangat baik antara kepadatan dan selektivitas.

Bandingkan juga dengan solusi berdensitas tinggi lainnya sepertimobile racking system, yang menawarkan kepadatan serupa tetapi dengan mekanisme operasional yang berbeda. Kebutuhan akan kecepatan pengambilan barang (throughput) juga menjadi faktor. Push back menawarkan throughput yang lebih cepat daripada sistem drive-in karena operator tidak perlu masuk ke dalam rak.

7. Penerapan Push Back Racking di Industri

Fleksibilitas dan efisiensi push back racking membuatnya dapat diterapkan di berbagai sektor industri. Kemampuannya untuk menyediakan penyimpanan padat sambil mempertahankan akses yang baik menjadikannya solusi yang berharga untuk tantangan logistik yang beragam. Berikut adalah beberapa contoh penerapannya:

a. Gudang Distribusi FMCG

Industri Fast-Moving Consumer Goods (FMCG) biasanya menangani volume besar dengan variasi SKU yang terbatas. Karena itu, pusat distribusi minuman kemasan, makanan ringan, atau produk pembersih sangat terbantu dengan push back racking. Sistem ini mendukung penyimpanan massal per SKU dan menjadi opsi lebih efisien dibanding heavy duty rack konvensional.

Selain itu, banyak produk FMCG memiliki umur simpan yang cukup panjang sehingga metode LIFO tetap dapat digunakan, terutama untuk batch besar. Kemampuan mengambil barang dengan cepat dari sisi depan rak juga membantu menjaga perputaran stok yang tinggi di gudang distribusi.

b. Cold Storage

Fasilitas penyimpanan dingin (cold storage) adalah salah satu lingkungan di mana efisiensi ruang menjadi sangat krusial. Biaya untuk membangun dan mengoperasikan gudang berpendingin atau beku sangat tinggi karena kebutuhan energi untuk pendinginan. Setiap meter kubik ruang harus dimanfaatkan secara maksimal untuk menjustifikasi biaya operasional.

Push back racking adalah solusi yang sangat baik untuk cold storage karena memaksimalkan kepadatan penyimpanan, sehingga mengurangi volume total ruang yang perlu didinginkan. Pengurangan jumlah lorong berarti lebih sedikit area terbuka yang menyebabkan hilangnya udara dingin. Penerapan ini secara langsung berkontribusi pada penghematan energi dan efisiensi biaya yang signifikan dalam jangka panjang.

8. Kesimpulan

Push back racking system adalah solusi penyimpanan dinamis yang menyeimbangkan kepadatan, aksesibilitas, dan efisiensi operasional. Sistem ini membantu meningkatkan kapasitas gudang tanpa perlu ekspansi fisik, sehingga menjadi investasi strategis. Dengan memahami cara kerja serta plus-minusnya, perusahaan bisa menilai apakah sistem ini sesuai dengan karakteristik produk dan alur kerja gudang.

Meskipun sistem rak ini canggih, pengelolaannya tetap memerlukan visibilitas dan kontrol inventaris yang akurat. Di sinilah peran teknologi menjadi sangat penting. Dengan software warehouse ScaleOcean, Anda dapat mengelola kompleksitas inventaris dalam sistem LIFO seperti push back racking dengan lebih mudah, memastikan akurasi data stok, serta mengoptimalkan setiap pergerakan barang.

Integrasi antara sistem rak fisik yang efisien dan perangkat lunak manajemen yang cerdas akan membawa operasi gudang Anda ke tingkat efisiensi baru. Jadwalkan demo gratis untuk merasakan efisiensi untuk bisnis Anda.

FAQ:

1. Apa itu racking dalam manufaktur?

Racking adalah sistem penyimpanan di gudang yang mengatur produk dalam beberapa tingkat, seperti rak satu tingkat, dua tingkat, dorong, atau drive-in, sesuai ukuran gudang.

2. Jenis rak di gudang?

Jenis rak gudang meliputi:

1. Medium Duty – ukuran sedang.

2. Heavy Duty – untuk beban berat.

3. Light Duty – untuk beban ringan.

4. Rak Besi Siku Lubang – rak berbahan besi.

5. Rak Slotted Angle – rak dengan sudut berlubang

3. Berapa standar tinggi rak gudang?

Tinggi rak gudang bervariasi tergantung pada jenis barang, ketinggian plafon, dan peralatan. Umumnya, 100-150 cm untuk barang kecil, 200 cm untuk penggunaan serbaguna, dan 300-500 cm atau lebih untuk memaksimalkan ruang vertikal.

PTE LTD..png)

.png)

.png)

.png)

.png)