Dalam dunia industri modern, corrective maintenance bukan lagi sekadar pilihan, melainkan keharusan. Saat mesin atau aset mengalami kerusakan mendadak, tindakan cepat menjadi kunci agar operasional tetap berjalan lancar.

Corrective maintenance hadir sebagai strategi pemeliharaan reaktif yang dilakukan setelah kerusakan terjadi dan sering kali menjadi penyelamat utama dalam situasi darurat. Namun, banyak perusahaan masih belum siap ketika masalah muncul. Tanpa sistem yang terstruktur, proses perbaikan jadi lambat, biaya membengkak, dan produktivitas menurun.

Untuk lebih memahami bagaimana corrective maintenance bekerja dan mengapa pendekatan ini penting, artikel ini akan membahas tujuan, kelebihan, kekurangan, hingga langkah-langkah pelaksanaannya secara lengkap termasuk peran software asset management dalam mendukung prosesnya.

- Corrective maintenance adalah perawatan yang dilakukan setelah suatu aset mengalami kerusakan atau kegagalan untuk mengembalikan fungsi normalnya secepat mungkin.

- Kelebihan corrective maintenance meliputi biaya awal yang lebih rendah, fokus pada perbaikan yang diperlukan saja, mudah diterapkan pada aset non-kritis, dan hemat waktu perencanaan.

- Jenis-Jenis corrective maintenance terdiri dari unplanned corrective maintenance yang dilakukan mendadak dan planned corrective maintenance yang sudah direncanakan sebelumnya.

- Software Asset Management seperti ScaleOcean mendukung pemeliharaan aset melalui work order, riwayat aset, notifikasi maintenance, serta pemantauan downtime dan biaya.

1. Apa itu Corrective Maintenance?

Corrective maintenance adalah tindakan perbaikan yang dilakukan setelah suatu aset mengalami kegagalan atau kerusakan. Tujuannya adalah mengembalikan kondisi dan fungsi normal dari aset tersebut secepat mungkin. Perusahaan menerapkan jenis perawatan ini setelah munculnya masalah, sehingga bersifat reaktif.

Berbeda dengan tindakan pencegahan, corrective maintenance menunggu sampai terjadi kerusakan. Meskipun dianggap sebagai langkah darurat, dalam beberapa kasus metode ini lebih efisien dari sisi biaya awal karena tidak memerlukan inspeksi rutin.

2. Tujuan Corrective Maintenance

Perusahaan perlu memastikan setiap aktivitas pemeliharaan tidak hanya berfungsi sebagai reaksi terhadap kerusakan, melainkan menjadi bagian dari strategi yang menunjang efisiensi dan produktivitas jangka panjang.

Selain itu, dalam beberapa kasus, corrective maintenance juga mendorong perusahaan untuk melakukan revaluasi aset tetap sebagai bagian dari proses pengambilan keputusan terhadap aset yang berulang kali bermasalah. Berikut tujuan-tujuan corrective maintenance yang perlu dipahami:

a. Mengembalikan Fungsi Aset Secepat Mungkin

Corrective maintenance bertujuan untuk mengatasi kerusakan secara langsung agar aset yang mengalami gangguan bisa segera kembali digunakan. Hal ini penting karena dalam banyak sektor industri, keterlambatan produksi akibat mesin yang tidak berfungsi bisa berdampak besar pada kinerja harian.

b. Mengurangi Downtime yang Merugikan

Downtime atau waktu berhenti operasional, merupakan salah satu penyebab kerugian terbesar dalam manajemen aset. Corrective maintenance yang dilakukan secara cepat dan efisien mampu menekan waktu ini seminimal mungkin.

Dalam konteks perusahaan manufaktur, misalnya, satu jam downtime pada mesin utama bisa berarti hilangnya ribuan unit produksi. Karena itu, perbaikan yang segera dan terarah bisa menjadi penyelamat dalam mencegah kerugian ekonomi yang lebih besar.

c. Mengidentifikasi Akar Masalah

Corrective maintenance bukan hanya tentang mengganti bagian yang rusak, tetapi juga membuka kesempatan untuk menyelidiki apa yang sebenarnya menjadi penyebab kegagalan aset.

Setelah menyelesaikan perbaikan, tim teknisi menelusuri akar masalah apakah akibat komponen aus, kesalahan operasional, cacat pabrik, atau gangguan dari luar. Pengetahuan ini penting untuk menyusun strategi pencegahan dan menghindari kerusakan berulang di masa mendatang.

d. Meningkatkan Efisiensi Operasional

Proses perbaikan yang cepat dan tepat sasaran dapat mengurangi waktu tidak produktif dan mencegah terjadinya gangguan lanjutan pada alur kerja. Dengan demikian, corrective maintenance secara langsung mendukung efisiensi dalam operasional harian.

Selain itu, aset yang terus dijaga performanya dengan respons cepat akan memiliki usia pakai lebih lama dan lebih stabil dalam jangka waktu panjang. Ini berarti perusahaan dapat menghemat anggaran untuk pembelian aset baru atau perbaikan besar-besaran.

3. Kelebihan Corrective Maintenance

Walaupun corrective maintenance dikenal sebagai strategi pemeliharaan reaktif, pendekatan ini tetap menawarkan berbagai manfaat yang menjadikannya pilihan ideal dalam situasi dan konteks tertentu.

Terutama untuk aset yang tidak terlalu vital atau tidak beroperasi secara terus-menerus, corrective maintenance bisa menjadi solusi hemat dan efisien. Berikut adalah beberapa kelebihan dari corrective maintenance yang patut dipertimbangkan:

a. Biaya Awal yang Lebih Rendah

Salah satu keunggulan paling mencolok dari corrective maintenance adalah rendahnya biaya di tahap awal implementasi. Pendekatan ini sangat cocok untuk organisasi yang memiliki keterbatasan dana atau baru memulai sistem manajemen aset. Dengan hanya menangani kerusakan ketika terjadi, biaya awal bisa dialihkan ke pos anggaran lain.

b. Fokus pada Perbaikan yang Diperlukan Saja

Corrective maintenance memungkinkan perusahaan untuk hanya memperbaiki komponen atau bagian yang benar-benar rusak, sehingga menghindari penggantian yang belum tentu dibutuhkan.

Hal ini tidak hanya menghemat biaya, tetapi juga memaksimalkan usia pakai komponen lain yang masih dalam kondisi baik. Pendekatan ini juga memungkinkan perusahaan mempertimbangkan penyusutan aktiva tetap secara lebih efisien, karena hanya komponen rusak yang ditangani, bukan seluruh unit.

c. Mudah Diterapkan pada Aset Non-Kritis

Untuk peralatan atau mesin yang tidak memiliki dampak besar terhadap proses operasional utama, corrective maintenance menjadi pendekatan yang efisien dan sederhana. Misalnya, lampu di area non-produktif, mesin fotocopy di kantor, atau sistem AC tambahan yang bukan bagian inti dari operasional harian.

Dalam kasus seperti ini, perawatan rutin bisa jadi terlalu mahal dan tidak proporsional. Dengan corrective maintenance, perusahaan tetap menjaga fungsi aset tanpa perlu mengalokasikan sumber daya yang berlebihan.

d. Menghemat Waktu Perencanaan dan Koordinasi

Karena dilakukan hanya saat kerusakan terjadi, corrective maintenance tidak memerlukan proses perencanaan yang kompleks atau jadwal pemeliharaan yang ketat. Hal ini menghemat waktu teknisi, supervisor, dan manajer dalam merancang strategi perawatan jangka panjang.

Selain itu, perusahaan tidak perlu mengatur waktu henti mesin secara berkala, sehingga operasional bisa berjalan lebih fleksibel. Ini menjadi keuntungan tersendiri, terutama di perusahaan dengan sumber daya terbatas atau ritme kerja yang dinamis.

4. Kekurangan Corrective Maintenance

Meskipun corrective maintenance memiliki keunggulan dari segi biaya awal dan fleksibilitas, strategi ini tidak lepas dari risiko. Penerapan corrective maintenance secara ceroboh dapat menyebabkan masalah besar, terutama saat tim menangani aset-aset penting dalam operasional perusahaan.

Oleh karena itu, penting untuk memahami berbagai kelemahan corrective maintenance sebelum menjadikannya bagian dari strategi pemeliharaan perusahaan. Berikut beberapa kekurangan yang perlu diwaspadai:

a. Risiko Downtime yang Tidak Terduga

Karena corrective maintenance hanya dilakukan setelah kerusakan terjadi, perusahaan tidak memiliki kendali penuh atas waktu dan dampak dari kerusakan tersebut. Akibatnya, operasional bisa terhenti secara tiba-tiba tanpa persiapan, terutama jika aset yang rusak merupakan bagian penting dari proses produksi.

Downtime tak terduga sering kali membuat perusahaan terlambat mengirimkan produk, kehilangan pendapatan, dan mengecewakan pelanggan. Saat downtime berlangsung lebih lama, kerugian perusahaan pun ikut membesar.

b. Biaya Darurat yang Tinggi

Kerusakan yang terjadi di luar jadwal atau jam kerja sering kali memaksa perusahaan mengeluarkan biaya tambahan untuk penanganan cepat. Biaya tersebut bisa berupa upah lembur teknisi, pembelian suku cadang secara mendesak atau menyewa peralatan pengganti sementara.

c. Ketergantungan pada Ketersediaan Sumber Daya

Corrective maintenance sangat bergantung pada kesiapan teknisi, alat bantu, dan suku cadang. Jika kerusakan terjadi pada waktu yang tidak ideal seperti di malam hari, akhir pekan, atau musim liburan respon perbaikan bisa tertunda karena teknisi tidak tersedia atau gudang tidak beroperasi.

Ketidaktersediaan sumber daya ini memperpanjang waktu henti dan memperburuk dampak kerusakan terhadap operasional. Situasi semacam ini juga dapat menurunkan moral tim operasional dan kepercayaan pelanggan.

d. Tidak Cocok untuk Aset Kritis

Tim pemeliharaan sebaiknya tidak menerapkan strategi ini pada aset krusial atau yang berdampak langsung pada keselamatan. Di industri penerbangan, teknisi wajib mencegah kerusakan sistem navigasi karena kegagalan reaktif bisa berakibat fatal.

Hal serupa berlaku di sektor kesehatan, tenaga teknis harus menjaga alat-alat seperti ventilator dan monitor jantung agar tetap berfungsi optimal sejak awal, bukan menunggu kerusakan terjadi.

Jika perusahaan tetap menggunakan corrective maintenance pada aset semacam ini, risikonya bukan hanya pada kerugian material, tapi juga reputasi buruk, tuntutan hukum, bahkan korban jiwa. Maka dari itu, tim hanya boleh menerapkan pendekatan ini pada aset non-kritis yang tidak mengganggu operasional secara langsung saat mengalami downtime.

5. Tantangan dalam Corrective Maintenance

Banyak orang mengira corrective maintenance itu sederhana karena baru dilakukan saat kerusakan terjadi. Namun, kenyataannya, tim teknis sering menghadapi kendala dalam penerapannya. Tantangan bisa muncul dari aspek teknis, manajerial, atau bahkan koordinasi antar tim.

Jika perusahaan tidak mengantisipasi hambatan-hambatan ini sejak awal, risiko seperti downtime berkepanjangan, biaya membengkak, hingga kerusakan yang semakin parah bisa saja terjadi. Untuk itu, penting bagi setiap tim pemeliharaan memahami dan mengelola tantangan berikut secara proaktif:

a. Kurangnya Data Riwayat Kerusakan

Salah satu hambatan terbesar dalam corrective maintenance adalah minimnya pencatatan dan dokumentasi atas kejadian kerusakan sebelumnya. Tanpa data historis yang jelas, teknisi kesulitan menganalisis penyebab utama dari kerusakan yang berulang.

Kondisi ini mendorong tim teknisi bertindak secara reaktif alih-alih strategis, dan sering kali mengambil keputusan berdasarkan asumsi. Akibatnya, mereka berisiko salah mendiagnosis kerusakan dan menjalankan perbaikan yang tidak menyelesaikan akar masalahnya.

b. Ketersediaan Tenaga Ahli dan Suku Cadang yang Terbatas

Ketika kerusakan terjadi, salah satu kendala paling umum adalah ketidaksiapan sumber daya, baik teknisi maupun suku cadang. Di banyak perusahaan, teknisi tidak selalu siaga 24 jam, terutama di luar jam kerja.

Begitu juga dengan ketersediaan spare part yang sering kali tidak lengkap atau harus dipesan terlebih dahulu. Penundaan dalam proses perbaikan ini memperpanjang waktu henti operasional dan dapat berdampak langsung pada kerugian finansial serta menurunnya kepercayaan pelanggan.

c. Penanganan yang Kurang Terstruktur

Saat tidak memiliki SOP yang jelas atau sistem manajemen yang tertata, tim pemeliharaan cenderung menjalankan corrective maintenance secara improvisasi. Mereka kerap memperbaiki aset secara tergesa-gesa tanpa melakukan pengecekan menyeluruh, bahkan sering kali lupa mendokumentasikan prosesnya dengan benar.

Proses yang tidak terstruktur ini meningkatkan risiko kesalahan teknis, seperti pemasangan komponen yang salah atau pengujian yang tidak lengkap. Dalam jangka panjang, pendekatan seperti ini justru bisa menurunkan kualitas aset dan menyebabkan kerusakan lanjutan yang lebih kompleks.

d. Kesulitan dalam Monitoring dan Evaluasi

Tanpa dukungan teknologi, perusahaan akan kesulitan memantau status setiap kegiatan corrective maintenance secara real-time. Tidak adanya sistem pelaporan digital membuat proses evaluasi menjadi lambat, tidak akurat, bahkan bias.

Perusahaan juga akan kesulitan mengukur apakah tindakan perbaikan benar-benar efektif atau hanya bersifat sementara. Akibatnya, pengambilan keputusan untuk peningkatan kualitas perawatan menjadi terhambat, dan potensi efisiensi yang seharusnya bisa dicapai lewat analisis data menjadi terbuang.

6. Jenis-jenis Corrective Maintenance

Corrective maintenance dapat dibagi menjadi dua jenis utama berdasarkan cara penerapannya dan tingkat perencanaan. Berikut adalah penjelasannya:

a. Unplanned Corrective Maintenance (Unscheduled Maintenance)

Unplanned corrective maintenance dilakukan mendadak tanpa perencanaan sebelumnya, biasanya karena kerusakan mendadak pada aset. Tindakan perbaikan segera dilakukan untuk mencegah downtime lebih lanjut, yang sering kali mengakibatkan biaya lebih tinggi karena kurangnya persiapan dan sumber daya.

Karakteristik Unplanned Corrective Maintenance:

- Terjadi akibat kerusakan tiba-tiba tanpa gejala sebelumnya.

- Membutuhkan respons cepat dari teknisi.

- Bisa menyebabkan gangguan langsung pada operasional.

- Biaya perbaikan biasanya lebih tinggi karena keterbatasan waktu dan sumber daya.

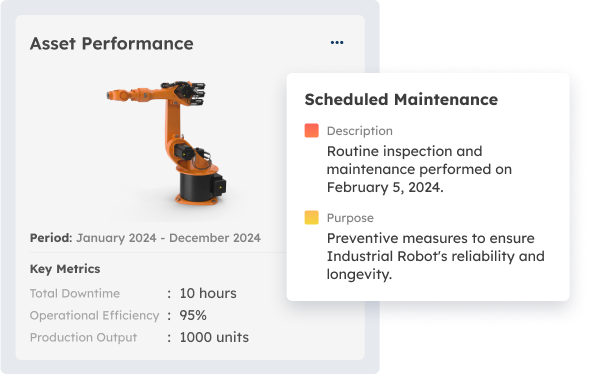

b. Planned Corrective Maintenance (Scheduled Maintenance)

Planned corrective maintenance dilakukan berdasarkan perencanaan yang telah dibuat sebelumnya. Kerusakan telah terdeteksi sebelumnya, dan perbaikan dijadwalkan agar tidak mengganggu operasional. Jenis ini memungkinkan persiapan suku cadang dan sumber daya secara optimal, serta meminimalkan risiko downtime mendadak.

Karakteristik Planned Corrective Maintenance:

- Kerusakan telah diketahui sebelumnya.

- Jadwal perbaikan ditentukan pada waktu yang tepat.

- Persiapan suku cadang dan sumber daya dilakukan lebih baik.

- Meminimalkan risiko downtime mendadak.

Baca juga: Apa itu Sistem Manajemen Aset serta Fitur Wajibnya

7. Cara Melakukan Corrective Maintenance

Teknisi tidak bisa hanya mengganti komponen yang rusak saat melakukan corrective maintenance. Mereka perlu menerapkan pendekatan sistematis agar perbaikan tidak bersifat sementara dan aset bisa kembali stabil dalam jangka panjang.

Dengan mengikuti prosedur yang tepat, tim pemeliharaan dapat menjadikan corrective maintenance sebagai strategi efektif untuk menekan kerugian akibat downtime dan menjaga kelancaran operasional. Berikut adalah tahapan terstruktur dalam pelaksanaan corrective maintenance yang dapat diterapkan di berbagai jenis industri:

a. Identifikasi Masalah

Teknisi memulai corrective maintenance dengan mengenali dan memastikan bahwa suatu aset benar-benar mengalami kerusakan. Mereka bisa menerima informasi dari laporan maintenance mesin lapangan, notifikasi dari sistem otomatis, atau keluhan langsung dari pengguna.

Selama proses ini, teknisi harus teliti agar tidak salah mendiagnosis masalah, karena kesalahan identifikasi dapat mengarah pada perbaikan yang keliru dan tidak menyelesaikan akar persoalan. Setelah mengonfirmasi kerusakan, teknisi akan menilai tingkat urgensinya.

Teknisi juga perlu mengevaluasi langsung kondisi aset untuk menentukan apakah masih dapat digunakan sebagian atau harus dihentikan sepenuhnya. Mereka menggunakan hasil evaluasi ini sebagai dasar untuk memutuskan apakah perlu melakukan perbaikan segera atau menjadwalkannya ulang.

b. Menentukan Tindakan yang Harus Dilakukan

Setelah mengidentifikasi masalah, teknisi senior atau supervisor yang berpengalaman langsung menilai kondisi aset dan menentukan tindakan korektif yang paling sesuai. Mereka mempertimbangkan tingkat kerusakan, potensi risiko lanjutan, serta estimasi biaya dan durasi perbaikan.

Berdasarkan evaluasi tersebut, mereka memutuskan apakah aset perlu diperbaiki, diganti, atau ditingkatkan secara sistemik. Agar keputusan perbaikan tetap selaras dengan kebutuhan operasional, teknisi perlu menjalin koordinasi aktif dengan tim produksi, logistik, dan keselamatan kerja.

Kolaborasi lintas tim ini mencegah miskomunikasi dan memastikan setiap langkah perbaikan mendukung keselamatan serta efisiensi operasional. Proses pengambilan keputusan ini akan berlangsung lebih cepat dan akurat jika perusahaan menggunakan sistem CMMS yang menyimpan riwayat kerusakan serta laporan performa aset sebelumnya.

c. Mempersiapkan Peralatan dan Material yang Dibutuhkan

Teknisi menyiapkan seluruh peralatan kerja sebelum memulai perbaikan. Mereka memastikan alat teknis, perlengkapan K3, serta suku cadang atau material pendukung sudah tersedia dan dalam kondisi siap pakai.

Jika persiapan ini terabaikan, pekerjaan bisa terhenti di tengah proses, memperpanjang downtime, dan meningkatkan risiko terjadinya kesalahan teknis. Teknisi juga wajib memeriksa dan mengamankan area kerja sebelum memperbaiki aset.

Mereka harus memastikan lokasi aman dan mendukung kelancaran proses perbaikan. Bila aset terletak di area yang sulit dijangkau, teknisi perlu menyesuaikan metode kerja agar tetap mematuhi standar operasional yang berlaku tanpa mengorbankan keselamatan dan efisiensi.

d. Melakukan Perbaikan atau Penggantian Komponen

Setelah semua siap, proses perbaikan dapat dilakukan sesuai dengan diagnosis awal. Perbaikan bisa berupa penyesuaian ulang sistem, penggantian suku cadang yang rusak, atau perbaikan total untuk menangani masalah internal. Setiap langkah harus mengacu pada SOP agar hasilnya akurat dan aset dapat kembali berfungsi optimal.

Penting juga untuk mendokumentasikan setiap tindakan yang dilakukan. Dokumentasi ini berguna untuk evaluasi di masa depan dan sebagai bahan pembelajaran bagi teknisi lainnya. Selain itu, proses perbaikan harus memperhatikan faktor keselamatan teknisi, terutama jika bekerja dengan listrik, tekanan tinggi, atau bahan kimia berbahaya.

e. Melakukan Tes dan Verifikasi

Setelah menyelesaikan perbaikan, teknisi wajib menjalankan serangkaian pengujian untuk memastikan kerusakan telah teratasi sepenuhnya. Mereka mengukur parameter penting seperti suhu, tekanan, getaran, dan performa keseluruhan.

Teknisi melakukan pengujian secara bertahap untuk mencegah sistem bekerja terlalu keras dan menghindari kerusakan baru pada komponen lain. Selain itu, tim quality control atau pengguna akhir perlu memverifikasi hasil perbaikan.

Mereka memastikan bahwa aset tidak hanya dapat menyala, tetapi juga berfungsi optimal dalam kondisi kerja sebenarnya. Saat menemukan masalah baru atau performa belum memenuhi standar, teknisi segera menyusun rencana untuk melakukan tindakan korektif lanjutan.

f. Melakukan Pemeliharaan Rutin

Meskipun corrective maintenance bersifat reaktif, hasil dari proses ini bisa menjadi bahan dasar untuk preventive maintenance. Ketika aset mengalami kerusakan yang sama secara berulang, teknisi perlu mempertimbangkan penerapan pemeliharaan rutin atau inspeksi berkala untuk mencegah masalah serupa terjadi kembali.

Pemeliharaan lanjutan ini bisa berupa pelumasan berkala, kalibrasi alat, atau penggantian berkala terhadap bagian yang memang rawan aus. Dengan menggabungkan corrective dan preventive maintenance, perusahaan tidak hanya menyelesaikan masalah saat ini, tetapi juga membangun sistem pemeliharaan yang lebih proaktif dan berkelanjutan.

8. Contoh Corrective Maintenance dalam Berbagai Industri

Corrective maintenance diterapkan di berbagai industri untuk menangani kerusakan mendadak pada aset atau peralatan. Meskipun prinsip dasarnya sama, penerapannya bergantung pada jenis aset dan kebutuhan operasional setiap sektor. Berikut adalah contoh penerapan corrective maintenance di beberapa industri utama:

a. Industri Manufaktur

Dalam industri manufaktur, kerusakan mesin produksi dapat berdampak langsung pada kelancaran proses produksi. Misalnya, jika mesin berhenti mendadak karena komponen yang rusak, teknisi harus segera melakukan perbaikan.

Contoh Penerapan:

- Perbaikan sabuk penggerak yang terlepas pada mesin produksi.

- Penggantian bantalan mesin yang aus agar mesin berfungsi kembali.

- Pengujian mesin setelah perbaikan untuk memastikan kinerja optimal.

b. Industri Konstruksi

Di sektor konstruksi, kerusakan alat berat seperti ekskavator atau crane dapat menghentikan proyek. Dalam hal ini, tindakan perbaikan harus dilakukan di lokasi agar pekerjaan tidak terhenti.

Contoh Penerapan:

- Perbaikan kebocoran pada sistem hidrolik ekskavator.

- Penggantian komponen hidrolik yang rusak untuk kelancaran operasional.

- Uji coba alat berat setelah perbaikan untuk memastikan fungsionalitas penuh.

c. Industri Perhotelan dan Properti

Dalam industri perhotelan, kerusakan fasilitas seperti sistem air panas dapat mengganggu kenyamanan tamu. Pemeliharaan cepat dan efisien diperlukan untuk menjaga kualitas layanan.

Contoh Penerapan:

- Penggantian elemen pemanas yang rusak pada sistem air panas.

- Pemeriksaan dan perbaikan pipa air untuk memastikan aliran yang lancar.

- Pengujian sistem setelah perbaikan untuk memastikan operasional normal.

d. Industri Transportasi & Logistik

Di industri logistik, kendaraan angkut yang mengalami kerusakan dapat menyebabkan keterlambatan pengiriman. Tindakan perbaikan segera diperlukan untuk memastikan kelancaran distribusi.

Contoh Penerapan:

- Perbaikan sistem rem yang rusak pada kendaraan pengangkut.

- Pengujian kendaraan setelah perbaikan untuk memastikan keselamatan dan kelancaran pengiriman.

- Tindak lanjut dengan tim teknisi untuk memastikan kendaraan siap beroperasi kembali.

9. Peran Asset Management System dalam Corrective Maintenance

Tanpa dukungan sistem yang solid, corrective maintenance dapat menjadi proses yang tidak efisien, lambat, bahkan rawan kesalahan. Ketika kerusakan muncul tiba-tiba, perusahaan membutuhkan sistem yang mampu merespons cepat dan mengelola proses perbaikan secara terstruktur.

Di sinilah Asset Management System (AMS) memainkan peran penting. AMS adalah teknologi digital yang memungkinkan perusahaan mencatat, memonitor, dan mengelola aset serta riwayat kerusakannya secara real-time. Berikut beberapa peran spesifik AMS dalam proses ini:

a. Mempercepat Deteksi dan Pelaporan Kerusakan

AMS memudahkan karyawan untuk langsung melaporkan kerusakan dari perangkat mereka, baik melalui desktop maupun aplikasi mobile. Ketika laporan masuk, sistem akan secara otomatis mengirimkan notifikasi ke teknisi terkait atau supervisor yang bertugas. Hal ini memangkas waktu tunggu yang biasa terjadi dalam pelaporan manual.

Selain itu, sistem mampu mengklasifikasikan tingkat kerusakan berdasarkan kategori atau urgensi. Dengan fitur ini, tim teknis dapat menentukan prioritas perbaikan dan menghindari keterlambatan penanganan aset yang vital. Proses pelaporan yang terstruktur juga mencegah informasi penting terlewatkan.

b. Menyediakan Data Riwayat Aset Secara Lengkap

Riwayat aset adalah elemen penting dalam strategi pemeliharaan yang efektif. AMS mencatat semua aktivitas yang berkaitan dengan aset, mulai dari perawatan berkala hingga jenis dan waktu kerusakan yang pernah terjadi. Informasi ini disimpan dalam database terpusat yang mudah diakses kapan pun dibutuhkan.

Dengan data historis yang akurat, tim teknis dapat melakukan analisis pola kerusakan dan mengidentifikasi aset mana yang rentan terhadap gangguan. Hal ini memungkinkan perusahaan menyusun strategi pemeliharaan yang lebih preventif, bahkan ketika fokus utamanya adalah corrective maintenance.

c. Mengoptimalkan Perencanaan dan Alokasi Sumber Daya

AMS membantu perusahaan dalam menyusun rencana perbaikan yang lebih efektif. Dengan mengetahui kondisi terkini aset dan status ketersediaan teknisi atau suku cadang, manajer dapat menyusun jadwal kerja yang efisien dan terhindar dari bentrokan tugas.

Sistem ini juga berguna untuk menghindari kelebihan stok maupun kekurangan suku cadang. Informasi akurat tentang kebutuhan dan penggunaan sumber daya membantu pengelolaan anggaran yang lebih hemat, serta mendukung pengambilan keputusan yang berbasis data.

d. Monitoring dan Kontrol Pelaksanaan Perbaikan

Melalui Asset Management System (AMS), manajer dapat langsung memantau jalannya corrective maintenance melalui dashboard yang menampilkan informasi real-time. Mereka bisa melihat setiap tahapan perbaikan, mulai dari pemeriksaan awal, proses perbaikan, hingga uji coba akhir. Termasuk siapa teknisi yang bertugas dan sejauh mana progres pengerjaannya.

Fitur ini tidak hanya memudahkan pengawasan, tetapi juga meningkatkan akuntabilitas kerja tim pemeliharaan. Ketika muncul hambatan atau keterlambatan, manajer dapat segera mengambil tindakan korektif tanpa menunggu laporan manual. Monitoring yang transparan memastikan seluruh prosedur berjalan sesuai standar operasional dan membantu menjaga konsistensi kualitas perbaikan.

e. Evaluasi dan Dokumentasi Hasil Perbaikan

Begitu teknisi menyelesaikan perbaikan, AMS secara otomatis merekam seluruh detail pekerjaan. Sistem mencatat tindakan teknis yang dilakukan, komponen yang diganti, serta durasi perbaikannya.

Informasi ini menjadi sumber data penting untuk audit, evaluasi performa aset, dan analisis efektivitas kinerja tim pemeliharaan. Melalui pelacakan performa aset secara berkala, perusahaan juga dapat mengevaluasi dampak corrective maintenance terhadap nilai depresiasi aset dari waktu ke waktu.

10. Tips Mengoptimalkan Corrective Maintenance

Tips mengoptimalkan corrective maintenance meliputi penentuan prioritas aset kritis, pencatatan riwayat perawatan, pemanfaatan ERP, percepatan respons teknisi, serta pengelolaan suku cadang. Evaluasi kerusakan berkala membantu mengurangi downtime dan meningkatkan efektivitas perbaikan. Berikut ini penjelasannya:

a. Tentukan Prioritas Perbaikan Aset

Langkah pertama dalam mengoptimalkan corrective maintenance adalah dengan mengidentifikasi aset yang memiliki tingkat kritikalitas tinggi. Menyusun SOP dan mengelompokkan aset berdasarkan urgensi memungkinkan prioritas perbaikan yang lebih terstruktur, memastikan alokasi sumber daya tepat sasaran.

b. Memperbarui Riwayat Perawatan Aset secara Lengkap

Penting untuk mendokumentasikan setiap perbaikan yang dilakukan, termasuk biaya dan waktu downtime. Data ini berguna untuk menganalisis pola kerusakan dan sebagai dasar untuk perencanaan tindakan preventif, yang bertujuan mengurangi terjadinya kerusakan serupa di masa depan.

c. Memanfaatkan Modul Manajemen Aset di Software ERP

Menggunakan software ERP dengan modul manajemen aset dapat menyederhanakan pengelolaan corrective maintenance. Dengan ERP, riwayat perawatan tercatat otomatis, kondisi aset bisa dipantau secara real-time, serta pengelolaan spare part dilakukan lebih efisien untuk mendukung proses perbaikan yang cepat.

d. Mempercepat Waktu Respons Tim Pemeliharaan

Kecepatan respons tim maintenance diperlukan dalam menangani kerusakan mendadak. Dengan memberikan akses cepat ke data penting, seperti lokasi aset dan riwayat perawatan, tim teknisi dapat melakukan tindakan perbaikan segera, mengurangi waktu downtime, dan meminimalkan gangguan operasional.

e. Menjaga Ketersediaan Suku Cadang untuk Aset

Penting untuk memastikan ketersediaan suku cadang untuk aset kritis guna mempercepat proses corrective maintenance. Dengan fitur manajemen inventaris di ERP, perusahaan dapat memantau stok suku cadang dan menerima notifikasi otomatis ketika jumlahnya mulai menipis, mencegah penundaan dalam perbaikan.

f. Evaluasi dan Analisis Kerusakan Secara Berkala

Evaluasi dan analisis kerusakan setelah perbaikan juga diperlukan untuk mencegah kerusakan serupa di masa depan. Dengan mengetahui penyebab kerusakan dan menilai apakah perbaikan prediktif diperlukan, perusahaan dapat merencanakan langkah-langkah perawatan jangka panjang yang lebih efektif.

11. Pantau Corrective Maintenance dengan Software Asset Management ScaleOcean

Penggunaan software asset management menjadi kunci penting dalam pelaksanaan corrective maintenance yang cepat dan efisien. Sistem ini memungkinkan perusahaan mendeteksi kerusakan secara real-time, mengoordinasikan perbaikan, dan mencatat setiap langkah pemeliharaan secara otomatis.

Dengan data yang selalu diperbarui, tim teknis dapat mengidentifikasi aset bermasalah, menentukan prioritas, dan mempercepat proses perbaikan secara terstruktur. Salah satu solusi unggulan untuk kebutuhan ini adalah ScaleOcean’s Asset Management System.

Platform ini mendukung pelaporan kerusakan instan, penjadwalan teknisi, hingga pemantauan progres perbaikan. Selain itu, ScaleOcean menyediakan insight berbasis data untuk menganalisis penyebab kerusakan dan merancang strategi perawatan jangka panjang.

Dengan dashboard yang intuitif dan sistem pelacakan teknisi secara real-time, perusahaan dapat mengurangi downtime, mengoptimalkan performa aset, dan mencegah kerusakan berulang. Tak hanya itu, ScaleOcean juga dilengkapi fitur-fitur penting seperti:

- Work Order Management: Membantu Anda membuat, menjadwalkan, dan mengelola seluruh pekerjaan pemeliharaan dalam satu sistem terpusat. Tidak ada lagi tugas yang terlewat atau tumpang tindih.

- Asset History Tracking: Menyediakan riwayat lengkap setiap aset, mulai dari perbaikan sebelumnya, penggantian suku cadang, hingga catatan inspeksi. Informasi ini sangat penting untuk menganalisis penyebab kerusakan berulang.

- Maintenance Notification: Memberikan pengingat otomatis kepada teknisi dan manajer ketika jadwal perbaikan tiba atau bila ada pekerjaan yang tertunda, sehingga tidak ada tugas yang terabaikan.

- Downtime & Cost Tracking: Melacak durasi downtime dan biaya yang dikeluarkan untuk setiap aktivitas pemeliharaan, membantu perusahaan mengevaluasi efisiensi kerja dan pengeluaran secara akurat.

Ingin corrective maintenance di perusahaan kamu lebih cepat, akurat, dan terdokumentasi rapi? Coba demo gratis dari ScaleOcean dan rasakan langsung transformasi dalam manajemen asetmu.

12. Kesimpulan

Corrective maintenance adalah pendekatan pemeliharaan reaktif yang dilakukan setelah aset mengalami kerusakan. Meskipun lebih murah di awal, strategi ini memiliki risiko downtime yang tak terduga dan biaya darurat tinggi.

Namun, dengan perencanaan dan eksekusi yang baik, corrective maintenance dapat mendukung kelancaran operasional dan efisiensi jangka panjang. Perusahaan harus menilai kapan corrective maintenance menjadi pilihan terbaik, terutama untuk aset non-kritis yang tidak berpengaruh besar terhadap operasi.

Dengan sistem yang terstruktur, seperti penggunaan Software Asset Management, perusahaan dapat mengelola corrective maintenance secara lebih efisien. ScaleOcean menawarkan solusi manajemen aset yang memungkinkan perusahaan memantau dan mengelola corrective maintenance dengan lebih efektif.

Dengan fitur-fitur seperti work order management, asset history tracking, dan downtime tracking, ScaleOcean membantu mengoptimalkan proses pemeliharaan. Coba demo gratis ScaleOcean sekarang dan optimalkan manajemen aset di perusahaan Anda!

FAQ:

1. Apa yang dimaksud dengan corrective maintenance?

Corrective maintenance adalah perawatan yang dilakukan untuk memperbaiki aset yang mengalami kerusakan atau gangguan. Tindakan ini diambil saat peralatan atau aset tidak berfungsi dengan baik dan memerlukan perbaikan agar bisa kembali beroperasi secara normal.

2. Apa saja contoh pemeliharaan korektif?

Contoh pemeliharaan korektif meliputi penggantian suku cadang, pembongkaran atau perakitan ulang peralatan, dan perbaikan darurat. Di sektor tertentu, seperti industri listrik, contoh spesifik termasuk memperbaiki transformator yang rusak atau menangani masalah HVAC di gedung.

3. Langkah yang diambil pertama kali saat corrective maintenance adalah?

Langkah pertama dalam corrective maintenance adalah mendeteksi kerusakan atau kegagalan pada peralatan. Deteksi ini bisa dilakukan melalui sistem pemantauan peralatan, peringatan otomatis, laporan dari operator, atau pengamatan langsung terhadap peralatan yang tidak berfungsi.

4. Macam-macam corrective maintenance?

Corrective maintenance dibagi menjadi dua jenis utama:

1. Unplanned Corrective Maintenance (Unscheduled Maintenance): Dilakukan mendadak tanpa perencanaan sebelumnya akibat kerusakan tak terduga.

2. Planned Corrective Maintenance (Scheduled Maintenance): Dilakukan berdasarkan perencanaan setelah kerusakan terdeteksi lebih awal dan dapat dijadwalkan.

WhatsApp Tim Kami

WhatsApp Tim Kami Demo With Us

Demo With Us

PTE LTD..png)

.png)

.png)

.png)

.png)