Mengelola stok secara akurat di gudang bukan hanya soal mencatat keluar-masuk barang. Dalam dunia distribusi, manufaktur, dan retail, keakuratan data inventaris adalah fondasi penting untuk menjaga kelancaran operasional. Salah satu metode yang terbukti efektif untuk memastikan data stok sesuai dengan kondisi fisik adalah spot check, yaitu pemeriksaan stok secara acak dan tak terjadwal.

Masalah yang sering dihadapi perusahaan adalah selisih antara stok sistem dan kondisi riil di lapangan. Hal ini bisa terjadi karena kesalahan input, kehilangan barang, atau human error. Spot check hadir sebagai solusi praktis untuk memverifikasi keakuratan data tanpa mengganggu seluruh alur kerja gudang. Artikel ini akan mengulas fungsi spot check, jenis-jenisnya, tahapan pelaksanaannya, hingga strategi optimalisasi untuk meningkatkan efektivitasnya dalam manajemen gudang.

- Spot check mendukung akurasi dan efisiensi gudang, Pemeriksaan acak ini membantu memverifikasi data stok dengan cepat tanpa mengganggu alur kerja harian.

- Jenis spot check bisa disesuaikan dengan kebutuhan: Perusahaan dapat memilih metode berdasarkan area, jenis barang, atau periode tertentu untuk hasil yang lebih relevan.

- Sistem inventaris terintegrasi memperkuat kontrol stok: Penggunaan software seperti ScaleOcean memungkinkan pelacakan dan pelaporan dilakukan secara otomatis dan real-time.

1. Apa Itu Spot Check dalam Inventory dan Warehouse?

Spot check adalah metode pemeriksaan stok yang dilakukan secara acak tanpa jadwal rutin. Tujuannya adalah untuk mengecek kesesuaian antara data stok di sistem dengan kondisi aktual barang di gudang. Berbeda dengan stock opname yang bersifat menyeluruh dan periodik, spot check lebih fleksibel dan cepat.

Dalam konteks warehouse, spot check monitor berfungsi sebagai bagian dari kontrol kualitas yang membantu mendeteksi ketidaksesuaian stok lebih awal. Pemeriksaan ini memungkinkan perusahaan menjaga keakuratan data tanpa harus menghentikan operasi harian seperti yang biasa terjadi saat proses stock opname. Spot check yang dilakukan dengan konsisten bisa menjadi penyangga utama keandalan sistem inventaris.

2. Manfaat Spot Check Bagi Operasional Gudang

Dalam dunia pergudangan, menjaga keakuratan stok bukan hanya sekadar rutinitas administratif, tetapi menjadi dasar penting dalam mendukung kelancaran bisnis. Spot check, sebagai metode pemeriksaan stok secara acak, terbukti mampu memberikan nilai tambah yang signifikan bagi pengelolaan inventaris yang efektif dan efisien.

Dengan menerapkan spot check secara terencana, perusahaan dapat mengidentifikasi potensi masalah sebelum menjadi kerugian besar. Praktik ini juga membantu tim gudang menjaga kontrol yang ketat terhadap stok tanpa harus menunggu jadwal stock opname besar. Untuk itu, berikut beberapa manfaat utama yang bisa diperoleh perusahaan dengan menerapkan spot check secara konsisten dalam manajemen stok barang:

a. Meningkatkan Akurasi Data Inventaris

Spot check memungkinkan perusahaan mengecek kesesuaian antara data sistem dengan kondisi fisik barang secara langsung dan cepat. Ketika selisih stok terdeteksi lebih awal, tim bisa segera melakukan koreksi sebelum berdampak pada proses pemesanan atau pengiriman. Proses ini penting untuk memastikan data yang digunakan manajemen benar-benar dapat diandalkan. Akurasi data yang tinggi juga mencegah keputusan salah akibat informasi stok yang tidak valid.

b. Meminimalkan Risiko Kehilangan dan Kesalahan

Melalui spot check, perusahaan dapat lebih sigap mendeteksi barang yang hilang, salah penempatan, atau bahkan kesalahan pencatatan. Hal ini sangat krusial terutama untuk barang-barang bernilai tinggi atau dengan perputaran cepat. Dengan pengawasan acak yang rutin, peluang terjadinya pencurian internal atau human error dapat ditekan. Penerapan kontrol seperti ini juga membangun budaya kerja yang lebih teliti dan disiplin.

c. Menjaga Efisiensi Proses Operasional Gudang

Spot check menjaga kelancaran alur kerja gudang tanpa perlu menghentikan aktivitas secara total seperti pada stock opname. Tim gudang dapat menjalankan pemeriksaan secara fleksibel sambil tetap menjalankan operasional harian. Dengan cara ini, gudang tetap aktif dan data tetap terjaga akurasinya. Tim juga bisa meningkatkan efisiensi dengan menargetkan pemeriksaan ke titik-titik risiko tertinggi secara selektif.

d. Meningkatkan Kepercayaan pada Laporan Stok dan Keuangan

Data inventaris yang konsisten antara sistem dan fisik akan meningkatkan kredibilitas laporan stok gudang dan laporan keuangan perusahaan. Hal ini penting bagi pemangku kepentingan, mulai dari manajemen hingga auditor eksternal. Dengan data yang akurat, risiko misstatement atau perbedaan informasi dapat diminimalisir. Spot check menjadi bukti nyata bahwa perusahaan memiliki sistem pengendalian internal yang berjalan baik.

3. Jenis-jenis Spot Check di Gudang

Setiap perusahaan dapat menerapkan spot check dengan pendekatan yang berbeda, karena setiap gudang memiliki karakteristik unik mulai dari ukuran, jenis barang, hingga tingkat risiko operasional. Tim gudang perlu menyesuaikan metode spot check dengan kebutuhan spesifik perusahaan agar proses pemeriksaan stok berjalan efektif dan optimal.

Dengan memilih pendekatan yang tepat, tim dapat mendeteksi ketidaksesuaian stok lebih cepat dan segera melakukan koreksi. Variasi jenis spot check juga membantu tim gudang memfokuskan pemeriksaan pada area yang rawan kesalahan. Berikut ini beberapa jenis spot check yang umum digunakan dalam manajemen gudang.

a. Spot Check Berdasarkan Acakan Barang

Tim gudang melakukan spot check jenis ini dengan memilih beberapa item secara acak dari sistem inventaris untuk diperiksa secara fisik. Mereka menggunakan metode ini karena fleksibel dan tidak memerlukan banyak perencanaan, sehingga bisa dilakukan kapan saja. Pemeriksaan acak ini membantu menjaga ketelitian operasional sehari-hari secara tidak terduga. Selain itu, tim juga mendorong staf gudang tetap konsisten dalam pencatatan karena pemeriksaan bisa terjadi kapan saja.

b. Spot Check Berdasarkan Area Gudang

Metode ini berfokus pada pemeriksaan stok di area tertentu dalam gudang, seperti rak tertentu, zona penyimpanan cepat, atau bagian yang sering bermasalah. Praktik spot check inventory berdasarkan area sangat efektif untuk mendeteksi ketidaksesuaian lokal yang bisa berdampak sistemik. Cara ini juga membantu mengidentifikasi pola kesalahan yang berulang di titik-titik tertentu. Strategi ini cocok untuk gudang berskala besar dengan distribusi penyimpanan yang kompleks.

c. Spot Check Berdasarkan Jenis Barang

Tim gudang menerapkan jenis spot check ini untuk mengecek barang-barang dengan karakteristik khusus, seperti produk bernilai tinggi, berisiko tinggi dicuri, atau memiliki batas waktu penyimpanan yang pendek. Mereka memfokuskan pemeriksaan pada barang yang membutuhkan perhatian ekstra dalam pengelolaannya. Dengan pendekatan ini, tim dapat menjaga keamanan stok dan mencegah potensi kerugian besar. Banyak bisnis di bidang elektronik, kosmetik, atau farmasi menggunakan metode ini secara rutin.

d. Spot Check Berdasarkan Periode Tertentu

Pemeriksaan berbasis waktu juga berguna untuk analisis performa gudang secara historis, termasuk melihat efisiensi stok keluar masuk barang selama periode tertentu. Misalnya, ketika terjadi lonjakan pesanan atau setelah promosi besar, perusahaan dapat melakukan spot check terhadap transaksi di periode tersebut. Ini membantu mengidentifikasi kemungkinan kesalahan input atau pencatatan selama masa sibuk. Pemeriksaan berbasis waktu juga berguna untuk analisis performa gudang secara historis.

4. Tahapan Pelaksanaan Spot Check

Tim gudang perlu menjalankan spot check dengan tahapan yang sistematis dan terencana agar prosesnya berjalan efektif. Mereka harus melaksanakan setiap langkah dengan teliti untuk memastikan hasil pemeriksaan mencerminkan kondisi stok yang sebenarnya. Dengan mengikuti prosedur yang tepat, tim dapat menjadikan spot check sebagai alat kontrol yang akurat untuk mendeteksi potensi kesalahan dalam manajemen gudang.

Selain itu, tim juga memanfaatkan tahapan pelaksanaan ini untuk menjaga efisiensi kerja. Mereka tidak hanya mencocokkan jumlah barang, tetapi juga memastikan kualitas pencatatan dan akurasi data tetap terjaga. Berikut ini tahapan penting yang perlu dilakukan dalam setiap pelaksanaan spot check.

a. Menentukan Objek Pemeriksaan

Tim gudang menentukan area, jenis barang, atau periode waktu yang akan mereka periksa. Mereka biasanya menggunakan data historis kesalahan, tingkat perputaran barang, atau hasil audit sebelumnya sebagai dasar pemilihan. Dengan memusatkan perhatian pada bagian yang paling berisiko, tim bisa mendapatkan hasil spot check yang lebih relevan. Penentuan objek ini menjadi pondasi utama bagi keseluruhan proses pemeriksaan.

b. Verifikasi Lokasi Penyimpanan

Setelah menentukan objek, tim memverifikasi lokasi penyimpanan barang sesuai dengan data di sistem. Mereka memastikan barang berada di lokasi yang benar dan tidak tertukar atau salah tempat. Ketidaksesuaian lokasi bisa mengindikasikan adanya kesalahan penataan, pencatatan, atau bahkan kehilangan barang. Dengan melakukan verifikasi ini, tim memperkuat keakuratan sistem inventaris secara keseluruhan.

c. Pemeriksaan Fisik Barang

Tim melakukan pengecekan langsung terhadap kondisi fisik barang. Mereka memeriksa apakah barang dalam kondisi layak, tidak rusak, dan masih memenuhi standar kualitas untuk dijual atau digunakan. Barang yang rusak atau kadaluarsa perlu segera ditindaklanjuti agar tidak menyebabkan kerugian. Tahap ini juga merupakan bagian dari penanganan barang expired yang krusial untuk menjaga kualitas produk.

d. Pencocokan Jumlah dengan Data Sistem

Setelah memeriksa kondisi fisik, tim mencocokkan jumlah barang yang tersedia dengan data yang tercatat di sistem. Mereka mencatat setiap perbedaan yang muncul dan menganalisis penyebabnya. Selisih bisa terjadi karena kesalahan input, pengambilan barang yang tidak tercatat, atau perpindahan stok yang belum diperbarui dalam sistem. Proses pencocokan ini menjadi inti dari kegiatan spot check.

e. Pemeriksaan Label dan Dokumen Pendukung

Tim juga memeriksa kelengkapan label dan dokumen pendukung barang, seperti barcode, nomor seri, atau catatan pengiriman. Mereka memastikan semua informasi tercetak dengan benar dan sesuai dengan sistem. Label inventaris barang yang akurat membantu mempercepat identifikasi dan pelacakan. Tahapan ini penting untuk menjamin keabsahan data inventaris.

f. Verifikasi Tanggal Kedaluwarsa (Jika Relevan)

Untuk barang-barang yang memiliki masa berlaku, seperti makanan, obat, atau kosmetik, pengecekan tanggal kedaluwarsa menjadi langkah yang sangat penting. Barang yang kadaluarsa bisa membahayakan konsumen dan merusak reputasi bisnis. Verifikasi ini juga membantu menentukan prioritas rotasi stok (FIFO atau FEFO). Dengan begitu, produk yang masih layak tidak tertumpuk atau terlupakan.

g. Dokumentasi Hasil dan Tindak Lanjut

Setelah menyelesaikan pemeriksaan, tim mencatat seluruh hasil spot check secara sistematis. Mereka mendokumentasikan jumlah aktual, kondisi barang, perbedaan dengan sistem, serta rekomendasi tindak lanjut. Dokumentasi ini menjadi acuan untuk evaluasi dan pembenahan proses gudang. Tim juga harus segera menindaklanjuti temuan agar potensi masalah tidak berkembang lebih lanjut.

5. Tantangan Umum dalam Proses Spot Check

Tim gudang mungkin menghadapi berbagai tantangan teknis dan operasional saat menjalankan spot check, meskipun metode ini terbukti efektif untuk menjaga akurasi inventaris. Mereka perlu mengoordinasikan proses ini dengan baik agar tidak mengganggu aktivitas harian gudang yang padat. Jika tim tidak merencanakan spot check secara menyeluruh, pemeriksaan ini bisa berubah menjadi hambatan alih-alih menjadi solusi.

Selain itu, kompleksitas sistem gudang dan keterbatasan jumlah serta kompetensi sumber daya manusia dapat meningkatkan risiko kesalahan selama pengecekan. Tim sering kali kesulitan menjelaskan selisih antara data sistem dan stok fisik. Untuk itu, manajemen perlu memahami kendala-kendala potensial dalam pelaksanaan spot check agar bisa menyiapkan strategi pencegahan yang lebih efektif. Berikut ini beberapa tantangan umum yang sering tim hadapi dalam proses spot check:

a. Perbedaan Data Sistem dan Stok Fisik

Tim sering menemukan selisih antara jumlah barang secara fisik dan data yang tercatat di sistem. Selisih ini biasanya muncul karena pencatatan yang tidak real-time, transaksi yang terlewat, atau pengambilan barang tanpa dokumentasi. Kondisi ini menyulitkan tim dalam melacak masalah dan bisa menimbulkan kebingungan saat audit berlangsung. Jika tim tidak merencanakannya secara menyeluruh, spot check bisa menambah beban kerja, memperlambat alur, dan mengganggu produktivitas alih-alih memberikan solusi.

b. Gangguan Terhadap Proses Operasional

Tim gudang dapat mengalami gangguan operasional jika spot check dilakukan tanpa perencanaan atau koordinasi yang tepat. Mereka mungkin harus menghentikan sementara aktivitas seperti penerimaan dan pengiriman barang, yang akhirnya memicu keterlambatan layanan. Gangguan ini sangat berdampak di gudang dengan volume kerja tinggi. Untuk menghindarinya, tim harus menyusun jadwal dan alur spot check yang jelas dan tidak mengganggu produktivitas.

c. Keterbatasan Sumber Daya Manusia

Tidak semua staf gudang memiliki pemahaman mendalam mengenai prosedur spot check atau prinsip dasar inventarisasi. Keterbatasan tenaga kerja terlatih dapat menyebabkan pemeriksaan menjadi tidak akurat atau keliru dalam pencatatan. Hal ini berpotensi memperbesar selisih dan menciptakan data yang tidak konsisten. Pelatihan rutin dan pembagian tugas yang jelas dapat menjadi solusi untuk tantangan ini.

d. Potensi Human Error dalam Pengecekan

Kesalahan manusia seperti salah hitung, salah input, atau salah interpretasi data merupakan tantangan yang sulit dihindari, terutama dalam pemeriksaan manual. Bahkan kesalahan kecil bisa berdampak besar pada hasil akhir pemeriksaan. Oleh karena itu, penting untuk menerapkan sistem verifikasi ganda atau menggunakan alat bantu digital. Penerapan teknologi dapat secara signifikan menurunkan potensi human error dalam spot check.

6. Strategi Meningkatkan Efektivitas Spot Check

Tim gudang bisa meningkatkan efektivitas spot check dengan menyusun strategi yang tepat. Meskipun metode ini tergolong sederhana, hasilnya sangat bergantung pada pendekatan yang digunakan selama pelaksanaan. Jika tim menjalankan spot check tanpa strategi berbasis risiko, proses ini bisa menjadi rutinitas tanpa dampak berarti terhadap akurasi data.

Dengan pendekatan yang cermat, tim dapat mengalokasikan waktu dan tenaga secara efisien. Mereka tidak perlu memeriksa seluruh gudang secara merata, melainkan cukup fokus pada bagian yang rawan kesalahan. Dengan menetapkan prioritas dan memanfaatkan teknologi yang sesuai, tim gudang dapat menjadikan spot check sebagai alat kontrol yang efektif dan minim gangguan. Berikut beberapa strategi yang bisa mereka terapkan:

a. Prioritaskan Berdasarkan Risiko

Tim dapat memulai spot check dari area atau jenis barang yang paling berisiko mengalami kesalahan, seperti produk bernilai tinggi, barang yang sering berpindah, atau lokasi dengan riwayat selisih tinggi. Dengan strategi ini, mereka bisa mendeteksi masalah lebih cepat dan menggunakan sumber daya secara efisien. Pemeriksaan berbasis risiko juga membantu mempercepat penanganan pada titik-titik yang paling kritis.

b. Libatkan Tim yang Terlatih

Tim yang memahami alur inventarisasi dan mahir dalam sistem manajemen gudang akan menghasilkan pemeriksaan yang lebih akurat. Perusahaan perlu memberikan pelatihan rutin agar setiap anggota tim memahami SOP dan bisa menghindari human error. Dengan melibatkan tim terlatih, perusahaan juga bisa memastikan setiap hasil pemeriksaan ditindaklanjuti secara cepat dan tepat.

c. Lakukan Secara Berkala dan Terjadwal

Tim harus menjadwalkan spot check secara rutin, baik mingguan maupun bulanan untuk menjaga konsistensi pengawasan. Mereka bisa menentukan jadwal berdasarkan area atau jenis barang tertentu agar tidak mengganggu operasional utama gudang. Dengan pelaksanaan yang terstruktur, perusahaan dapat menciptakan budaya kontrol yang kuat dan berkelanjutan.

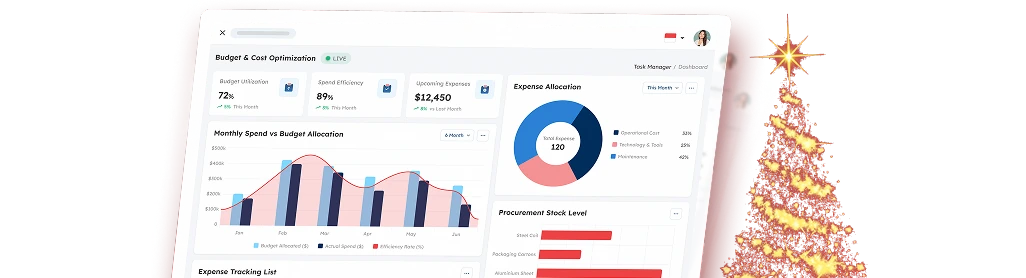

e. Gunakan Sistem Inventaris yang Terintegrasi

Untuk mendukung strategi ini, perusahaan perlu mempertimbangkan penggunaan solusi berbasis teknologi yang terintegrasi. Tim akan bekerja lebih cepat dan akurat jika mereka menggunakan software inventaris yang terhubung langsung dengan sistem manajemen gudang. Sistem ini membantu mereka mencatat hasil pemeriksaan, memverifikasi data, dan menyusun laporan tanpa proses manual yang rawan kesalahan. Dengan integrasi yang baik, tim dapat mengoptimalkan hasil spot check dan mempercepat pengambilan keputusan.

Solusi dari ScaleOcean bisa menjadi pilihan yang tepat. Tim Anda bisa memanfaatkan platform ini untuk pelacakan stok secara real-time yang terintegrasi dengan sistem manajemen logistik dan inventaris. Fitur seperti dashboard terpusat, pelacakan RFID, dan pengingat otomatis memungkinkan tim menjalankan spot check lebih efisien dan akurat. Selain itu, ScaleOcean menyediakan demo dan konsultasi gratis agar Anda dapat mengevaluasi langsung apakah solusi ini cocok untuk kebutuhan bisnis Anda.

Kesimpulan

Spot check merupakan langkah penting dalam menjaga akurasi dan efisiensi manajemen stok di gudang. Meskipun terlihat sederhana, pemeriksaan acak ini mampu memberikan dampak signifikan dalam mencegah kerugian dan meningkatkan kepercayaan terhadap data inventaris.

Dengan strategi yang tepat dan dukungan software inventory seperti ScaleOcean, perusahaan bisa mengoptimalkan proses spot check tanpa mengorbankan produktivitas. Investasi dalam proses ini akan membantu bisnis menjaga stabilitas operasional dan meningkatkan daya saing di pasar yang semakin dinamis.

FAQ:

Spot Check itu apa?

Spot check merupakan metode pemeriksaan stok secara acak dalam manajemen gudang yang bertujuan untuk memverifikasi keakuratan data inventaris.

Apa tugas checker gudang?

Salah satu tanggung jawab utama checker gudang adalah memeriksa dan menerima barang yang datang. Petugas checker perlu mencocokkan barang tersebut dengan dokumen pemesanan, mengevaluasi kualitasnya, serta memastikan jumlahnya sesuai dengan data yang tercatat.

Apa itu picker dan checker?

Picker merupakan staf gudang yang bertugas mengambil barang dari lokasi penyimpanan berdasarkan daftar picking yang telah ditentukan. Sementara itu, Checker bertanggung jawab memeriksa barang yang sudah diambil untuk memastikan jumlah dan jenisnya sesuai dengan pesanan yang tercatat.

PTE LTD..png)

.png)

.png)

.png)

.png)