Manajemen gudang merupakan salah satu komponen penting dalam operasional bisnis. Terutama di era kompetisi bisnis yang semakin ketat seperti saat ini. Perusahaan dituntut untuk dapat memenuhi permintaan pelanggan dengan cepat dan akurat, tapi juga harus tetap mampu mengendalikan biaya operasional.

Salah satu cara untuk mencapai tujuan tersebut adalah dengan mengoptimalkan jumlah persediaan yang disimpan di gudang. Oleh karena itu, memahami dan menerapkan rumus stok minimum serta optimum menjadi dasar dalam strategi manajemen stok barang yang efektif. Bagaimana cara hitungnya? Langsung simak detailnya di pembahasan berikut!

1. Pentingnya Rumus Stok Optimum & Minimum

Perhatikan ilustrasi berikut. Suatu perusahaan tiba-tiba mengalami fluktuasi permintaan yang tidak diprediksi sebelumnya. Apalagi perusahaan ini tidak menerapkan prinsip stok optimum dan minimum dalam operasional. Alhasil, perusahaan tidak mampu memenuhi kebutuhan saat permintaan naik. Begitu juga memiliki persediaan yang berlebih saat permintaan turun. Akhir tahun, perusahaan dilaporkan mengalami penurunan profitabilitas bisnis.

Gambaran di atas menjadi contoh sederhana pentingnya mengetahui stok optimum dan minimum di manajemen gudang. Stok optimum adalah jumlah stok yang ideal untuk memenuhi kebutuhan pelanggan tanpa mengakibatkan overstocking. Sedangkan stok minimum adalah jumlah stok terendah yang harus dipertahankan untuk mencegah stockout. Dengan memahami rumus keduanya, perusahaan dapat menjaga keseimbangan antara memenuhi kebutuhan pelanggan dan menjaga biaya persediaan serta pengadaan di tingkat yang minimal.

Penerapan rumus stok optimum dan minimum juga memberikan keuntungan dalam analisis data dan perencanaan strategis. Bagaimana caranya? Melalui analisis yang tepat, perusahaan dapat mengidentifikasi area yang bisa ditingkatkan untuk mencapai efisiensi dan efektivitas. Misalnya, dengan menilai kinerja pemasok, menentukan tingkat layanan pelanggan, dan membuat keputusan berbasis data tentang kapan dan berapa banyak barang yang perlu dibeli.

2. Faktor yang Mempengaruhi Perhitungan

Perhitungan stok maksimum dan minimum tentunya juga dipengaruhi oleh beberapa faktor. Salah satunya adalah pola permintaan pelanggan. Permintaan yang fluktuatif bisa menjadikan perhitungan stok minimum dan maksimum menjadi lebih kompleks. Nah, dengan memahami tren dan musim dalam permintaan, perusahaan jadi lebih mudah merencanakan persediaan. Sehingga nantinya dapat memenuhi permintaan pelanggan tanpa mengakibatkan kelebihan atau kekurangan stok.

Selanjutnya, faktor lead time atau waktu tunggu pemasok. Semakin lama waktu tunggu, semakin tinggi kemungkinan perusahaan perlu menyimpan stok tambahan untuk mencegah kehabisan stok ketika menunggu pengiriman selanjutnya. Dengan integrasi RFID stok barang, perusahaan dapat memantau stok secara real-time dan mengurangi risiko kekurangan stok. Apalagi kalau pemasok tersebut tidak dapat diandalkan, maka perusahaan memerlukan stok darurat atau cadangan yang lebih besar untuk mengatasi potensi keterlambatan atau masalah kualitas.

Faktor lain yang mempengaruhi perhitungan adalah product life cycle. Produk dengan siklus yang pendek memerlukan stok minimum yang lebih rendah untuk menghindari overstocking dan potensi kerugian akibat produk kadaluarsa. Sedangkan produk dengan siklus hidup yang lebih panjang membutuhkan stok maksimum yang lebih tinggi, terutama jika produk tersebut memiliki permintaan yang stabil. Dengan menyadari semua faktor ini, strategi manajemen gudang jadi lebih efisien dan efektif.

3. Rumus Stok Optimum dan Cara Hitungnya

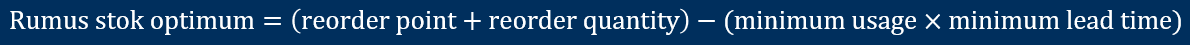

Perhitungan stok optimum bisa dilakukan dengan menggunakan rumus umum yang melibatkan nilai reorder point, reorder quantity, minimum usage, dan minimum lead time. Perhatikan bentuk matematis dari rumus stok optimum berikut ini.

Dengan reorder point adalah batas tertentu yang ditetapkan supaya perlu dilakukan pesanan ulang persediaan. Reorder quantity adalah jumlah item yang dipesan setiap kali pesanan baru dilakukan. Sedangkan minimum usage adalah jumlah minimum item yang digunakan selama periode tertentu. Kemudian minimum lead time adalah waktu minimum yang dibutuhkan untuk menerima pesanan baru. Yuk, pahami ilustrasi berikut supaya lebih jelas.

Perusahaan ritel mengalami peningkatan permintaan sepatu untuk jenis tertentu. Tim manajemen gudang pun mulai menyadari pentingnya mengoptimalkan persediaan untuk memenuhi permintaan tersebut. Diketahui pesanan ulang untuk pasokan sepatu selalu dilakukan setiap kali stok di gudang mencapai level 200 pasang. Setiap pesanan ulang ditempatkan, mereka selalu memesan sebanyak 100 pasang.

Tim juga mulai mengkaji penggunaan bahan baku selama periode waktu tertentu dan juga waktu yang dibutuhkan pemasok untuk mengirimkan pesanan. Dalam analisisnya, diketahui setidaknya 10 pasang sepatu terjual setiap hari dan supplier memerlukan waktu sekitar 5 hari untuk mengirimkan pesanan.

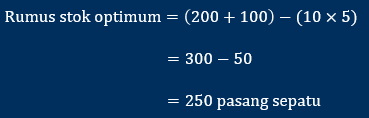

Dari data tersebut, kita bisa identifikasi nilai reorder point adalah 200 pasang, reorder quantity adalah 100 pasang, minimum usage adalah 10 pasang per hari, dan minimum lead time adalah 5 hari. Menggunakan rumus stok optimum, kita peroleh nilai:

Jadi, perusahaan harus memiliki stok maksimum sebanyak 250 pasang untuk menjaga agar operasional berjalan lancar dan stok selalu cukup untuk memenuhi permintaan pelanggan, tanpa mengakibatkan over atau under stock.

4. Rumus Stok Minimum dan Cara Hitungnya

Selain stok minimum, dalam manajemen gudang juga terdapat rumus stok minimum. Aspek yang perlu diperhatikan adalah reorder point, average usage, dan lead time. Supaya jelas, mari perhatikan rumus stok minimum berikut ini.

Dengan average usage adalah jumlah rata-rata item yang digunakan selama periode tertentu dan average lead time adalah waktu rata-rata yang dibutuhkan untuk menerima pesanan baru. Berikut diberikan skenario sederhana untuk membantu Anda memahami cara menghitung stok minimum menggunakan rumus tersebut.

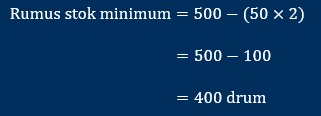

Sebuah perusahaan ritel menjual berbagai jenis minyak goreng. Dalam periode tertentu, mereka menemukan kalau pesanan ulang untuk bahan baku dilakukan setiap kali stok di gudang mendekati 500 drum. Manajemen memutuskan untuk menilai kembali kebijakan persediaannya setelah mendapati terkadang perusahaan mengalami kehabisan stok sebelum pesanan baru tiba.

Setelah menganalisis data historis, tim manajemen gudang menyadari penjualan minyak goreng normal adalah sekitar 50 drum per minggu dan supplier biasanya memerlukan waktu sekitar 2 minggu untuk mengirimkan pesanan kembali. Dari data ini, perusahaan ingin menentukan level stok minimum untuk memastikan tidak pernah kehabisan stok sambil menunggu pengiriman pesanan baru.

Artinya, stok paling sedikit yang harus dimiliki perusahaan tersebut adalah 400 drum untuk menghindari insiden kehabisan stok dan permintaan pelanggan dapat dipenuhi dengan tepat waktu.

Baca juga:

Ini WMS Software Indonesia Terlengkap

5. Kesimpulan

Jadi, bisa disimpulkan untuk mencapai manajemen gudang yang baik diawali dengan mengetahui cara menghitung rumus minimum dan optimum stok yang ada sebagai persediaan memenuhi kebutuhan pelanggan. Dengan ini, aspek manajemen gudang lainnya bisa jauh lebih optimal. Bahkan dampak lebih luasnya mampu meminimalisir biaya-biaya terkait yang tidak perlu.

Menghitung kedua rumus tersebut ternyata juga perlu mempertimbangan berbagai faktor. Mulai dari pola permintaan pelanggan, rata-rata lead time, hingga siklus hidup produk yang disimpan. Dengan secara berkala mengevaluasi aspek-aspek tersebut, perusahaan bisa menciptakan manajemen gudang yang responsif dan efisien, serta mampu menyesuaikan dengan fluktuasi permintaan pasar.

Klik untuk Mulai Chat

Klik untuk Mulai Chat