Dalam berbagai industri, efisiensi dan efektivitas dalam manajemen gudang dan produksi memiliki peran untuk memastikan perusahaan mampu memenuhi kebutuhan pelanggan. Untuk mencapai kedua hal tersebut, berbagai pendekatan dan strategi telah dikembangkan. Salah satunya adalah sistem just in time inventory (JIT).

Sistem ini telah populer dan digunakan oleh banyak perusahaan. Tujuannya untuk meminimalkan limbah dan meningkatkan responsivitas terhadap permintaan pelanggan. Lantas bagaimana menerapkan sistem JIT bagi manajemen gudang? Nah, artikel kali ini akan menjelaskan lebih detail konsep, contoh, beserta rumus just in time. Dari sini, Anda bisa mengkalkulasi kebutuhan perusahaan Anda untuk mencapai manajemen gudang yang efisien.

1. Manfaat Just In Time di Manajemen Gudang

Just in time inventory (JIT) adalah sebuah strategi manajemen gudang yang bertujuan mengurangi biaya operasional dengan cara menerima atau memproduksi barang hanya pada saat dibutuhkan. Atau secara sederhana, pendekatan ini berupaya meminimalisir stok berlebih dan kebutuhan ruang penyimpanan. Sehingga nantinya tercapai peningkatan efisiensi, mengurangi biaya, dan memastikan aliran yang lancar dari bahan atau produk melalui sistem produksi.

Seperti yang disinggung sebelumnya, penerapan strategi ini akan memberikan sejumlah manfaat. Dengan memastikan kalau stok yang diperlukan tiba tepat pada waktunya, perusahaan dapat mengurangi jumlah barang yang disimpan di gudang. Artinya, perusahaan bisa menghemat biaya yang berkaitan dengan penyimpanan, seperti sewa ruangan, biaya tenaga kerja, dan pemeliharaan barang. Selain itu, karena stok tidak berlebih, maka risiko kerugian akibat kerusakan atau barang kadaluarsa juga berkurang.

Pendekatan JIT dalam manajemen gudang juga memberikan perusahaan fleksibilitas untuk menyesuaikan dengan perubahan permintaan. Karena stok tersedia hanya saat dibutuhkan, maka Anda bisa dengan cepat merespons permintaan pelanggan, baik itu ketika meningkat atau menurun. Langkah ini tentunya juga memungkinkan perusahaan untuk tetap kompetitif di kondisi pasar yang sangat dinamis.

2. Siklus Proses Just In Time Inventory

Sebagai strategi manajemen gudang yang telah dikenal efektif, JIT memiliki beberapa tahapan penting yang perlu diterapkan. Tahap pertama adalah design. Pada tahap ini, perusahaan perlu merancang produk dan proses yang berfokus pada efisiensi dan kemudahan produksi. Jadi, di sini Anda perlu mengurangi komponen yang tidak dibutuhkan, mempercepat proses produksi, dan memastikan kalau setiap tahap produksi bersifat fleksibel terhadap perubahan permintaan.

Tahap selanjutnya adalah manage. Perusahaan harus menetapkan sebuah sistem atau aturan yang mendukung implementasi just in time inventory. Apa saja yang bisa dilakukan? Seperti melakukan penjadwalan yang efisien, kontrol kualitas yang ketat, dan melakukan komunikasi yang baik antara departemen. Tahap selanjutnya dan menjadi inti dari strategi ini, yaitu pull. Di tahap ini, proses pengadaan atau produksi barang hanya dilakukan ketika ada permintaan. Sehingga tidak ada persediaan berlebih dan mengurangi biaya penyimpanan.

Dalam siklus JIT juga terdapat tahapan establish, yaitu menjalin hubungan yang baik dengan pemasok untuk memastikan ketersediaan bahan baku atau komponen yang diperlukan. Serta untuk menjaga kualitas barang dan proses pengiriman yang dilakukan agar tepat waktu. Hubungan yang baik dengan pemasok adalah kunci penerapan JIT karena tanpa supplier yang bisa diandalkan, perusahaan akan kesulitan memenuhi permintaan pelanggan dengan cepat.

Tahapan terakhir dalam siklus just in time yaitu review. Tahapan ini dilakukan untuk memastikan seluruh sistem bekerja dengan optimal. Anda bisa melakukan analisis kualitas, identifikasi masalah, dan pencarian solusi yang paling optimal dari masalah tersebut. Dengan melakukan pemantauan, penilaian, dan perbaikan secara berkala, maka implementasi proses JIT akan memberikan manfaat yang maksimal bagi kesuksesan bisnis.

3. Kenali Contoh Just In Time Inventory

Untuk memahami konsepnya, maka perhatikan contoh just in time pada studi kasus sederhana berikut ini. Sebuah perusahaan otomotif memproduksi sekitar 500.000 unit mobil setiap tahun. Dalam proses produksinya, mereka membutuhkan ribuan komponen, dari sekrup kecil hingga mesin yang kompleks.

Sayangnya, pada tahun 2020 perusahaan tersebut menghadapi masalah pada manajemen gudang. Ada sejumlah 50.000 transmisi otomatis yang belum digunakan, sementara mengalami kekurangan 30.000 set sistem pengereman. Akibatnya, produksi terhenti selama tiga minggu dan mengakibatkan kerugian sekitar Rp 70 miliar.

Untuk menangani masalah ini, perusahaan memutuskan untuk menerapkan prinsip JIT. Setelah melakukan analisis mendalam, mereka mengetahui kalau lead time rata-rata dari satu pemasok komponen adalah 6 minggu. Nah, perusahaan pun melakukan renegosiasi kontrak dengan tiga pemasok komponen utama.

Dari hasil negosiasi, perusahaan meminta pengiriman setiap 2 minggu dengan volume yang disesuaikan berdasarkan kebutuhan produksi dua minggu mendatang. Dengan strategi ini, akhirnya perusahaan berhasil mengurangi stok transmisi otomatis di gudangnya menjadi 5.000 unit dalam enam bulan. Selain itu, perusahaan juga tidak ada lagi mengalami kekurangan komponen penting seperti sistem pengereman.

Contoh just in time di atas juga menunjukkan kalau strategi tersebut tidak hanya membantu perusahaan untuk meningkatkan efisiensi manajemen gudang tapi juga menghasilkan penghematan biaya yang signifikan. Biaya persediaan di gudang berkurang sekitar 40%, yang setara dengan penghematan sekitar Rp 28 miliar per tahun. Selain itu, risiko keusangan komponen juga berkurang karena komponen yang tersedia selalu sesuai dengan kebutuhan produksi.

4. Rumus Just In Time & Cara Hitungnya

Just in time adalah strategi manajemen gudang yang memiliki beberapa konsep penting di dalamnya serta rumus hitung yang harus diperhatikan. Salah satu konsep tersebut adalah Kanban. Kanban berasal dari kata Jepang dengan arti “papan tanda” atau “kartu visual”. Kanban berfungsi sebagai sistem sinyal yang memberitahu tim produksi untuk mengetahui kapan harus memulai, menghentikan, atau mempercepat proses produksi berdasarkan permintaan aktual. Sehingga dapat mengurangi pemborosan dan memastikan alur produksi berjalan lancar.

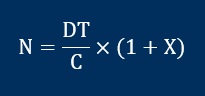

Penerapan Kanban biasanya melibatkan penggunaan kartu fisik atau digital yang bergerak melalui rantai pasokan atau lini produksi, memberikan visualisasi yang jelas tentang status produksi dan kebutuhan material. Dengan ini Kanban sangat membantu perusahaan untuk memproduksi komponen atau produk sesuai kebutuhan, mengoptimalkan penggunaan sumber daya, dan mengurangi biaya penyimpanan inventaris. Rumus just in time inventory khususnya pada konsep Kanban adalah:

Dari rumus di atas dibutuhkan beberapa komponen penting. Komponen D merepresentasikan demand atau jumlah permintaan produk. Sedangkan komponen T ditujukan untuk waktu tunggu yang dibutuhkan perusahaan sampai pasokan datang. Untuk komponen C merujuk pada capacity muatan untuk setiap kontainer atau pengiriman. Kalau komponen X adalah persentase faktor keamanan atau safety stock yang telah ditentukan perusahaan.

Perhatikan contoh penggunaan rumus just in time Kanban untuk skenario berikut. Salah satu perusahaan F&B memiliki produk unggulan berupa jus jeruk kemasan. Mereka memakai sistem Kanban untuk mengontrol stok botol plastik yang digunakan sebagai kemasan produk. Bagian produksi memberikan kartu Kanban kepada tim purchasing setiap kali botol plastik hampir habis dan perlu dipesan kembali.

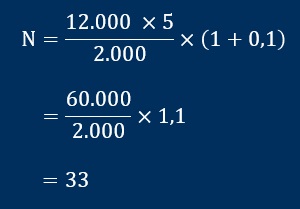

Dari analisis data yang ada, diketahui kalau permintaan botol jus per hari sebanyak 12.000 botol. Setelah meminta kartu Kanban, ternyata tim purchasing membutuhkan waktu 5 hari untuk memastikan botol plastik diterima dari pemasok. Setiap pengiriman botol plastik, kapasitas satu kontainer berisi 2.000 botol plastik. Serta perusahaan ini ingin memiliki 10% dari stok botol plastik sebagai cadangan untuk antisipasi. Maka berdasarkan rumus just in time untuk Kanban diperoleh:

Jadi, perusahaan tersebut membutuhkan 33 kartu Kanban untuk mengontrol stok botol plastiknya. Artinya setiap kali stok botol plastik mendekati reorder point, sebuah kartu akan dikeluarkan sebagai sinyal untuk melakukan pemesanan ulang. Dengan 33 kartu Kanban yang tersedia, perusahaan memiliki mekanisme untuk memastikan stok botol plastiknya selalu terjaga dan tidak kehabisan. Nilai ini juga menunjukkan frekuensi pemesanan ulang, yaitu sebanyak 33 kali dalam periode tertentu, sehingga pasokan tetap sesuai dengan kebutuhan.

5. Kesimpulan

Dari pembahasan di atas dapat disimpulkan kalau sistem just in time (JIT) memberikan manfaat signifikan bagi manajemen gudang dengan memprioritaskan produksi berdasarkan permintaan aktual. Sehingga mampu mengurangi kebutuhan inventaris yang berlebih, pemborosan, dan peningkatan efisiensi.

Konsep ini juga memiliki memiliki sistem dan rumus tersendiri untuk mengoptimalkan implementasinya. Salah satunya adalah dengan sistem kartu Kanban. Dari contoh just in time di atas, bisa dibilang penggunaan Kanban berfungsi sebagai sebuah sistem sinyal untuk mengingatkan kapan harus memulai atau menghentikan proses produksi. Dengan menggunakan rumus just in time tersebut, perusahaan dapat menentukan jumlah kartu kanban yang diperlukan demi memastikan kelancaran pasokan dan pemenuhan kebutuhan produksi.

Klik untuk Mulai Chat

Klik untuk Mulai Chat