Perusahaan yang memproduksi barang dalam jumlah besar dan berkelanjutan seringkali menghadapi tantangan dalam mengalokasikan biaya produksi dengan tepat. Tanpa sistem yang efektif, perusahaan dapat kesulitan dalam melacak biaya per unit produk dan meningkatkan efisiensi operasional, yang pada akhirnya berdampak pada profitabilitas.

Process costing adalah metode akuntansi yang digunakan untuk mengalokasikan biaya produksi secara merata di seluruh produk yang diproduksi dalam jumlah besar dan berkelanjutan. Tanpa penerapan yang tepat, perusahaan manufaktur dapat menghadapi kesulitan dalam menghitung biaya per unit yang akurat, yang mempengaruhi harga jual dan margin keuntungan.

Dalam artikel ini, pembaca dapat menggunakan informasi tentang pengertian proses costing untuk memahami bagaimana metode ini dapat diterapkan pada perusahaan manufaktur yang memproduksi barang secara massal. Dengan informasi ini, perusahaan dapat mengevaluasi sistem akuntansi biaya yang efisien dan meningkatkan pengelolaan biaya produksi.

- Process costing adalah metode akuntansi biaya untuk perusahaan manufaktur yang memproduksi barang massal dan berkelanjutan, seperti makanan, minuman, atau bahan kimia.

- Kelebihan process costing adalah kesederhanaannya pada produksi massal homogen, namun kurang detail dan akurat untuk produk yang memiliki variasi signifikan.

- Menghitung process costing melibatkan tahapan kunci seperti menentukan unit equivalen, biaya per unit equivalen, biaya produk selesai, dan biaya barang dalam proses akhir.

- Software Manufaktur ScaleOcean menyederhanakan proses perhitungan dan alokasi biaya dalam process costing untuk penentuan biaya unit yang tepat.

Apa itu Process Costing?

Process costing adalah metode akuntansi biaya yang diterapkan oleh perusahaan manufaktur yang memproduksi barang dalam jumlah besar dan terus-menerus, seperti makanan, minuman, atau bahan kimia. Metode ini menghitung biaya produksi per unit dengan mengumpulkan dan mengalokasikan biaya (bahan baku, tenaga kerja, dan overhead) ke setiap tahap produksi.

Metode ini mengalokasikan biaya berdasarkan proses produksi yang terlibat dalam pembuatan barang. Setiap tahap produksi akan mengumpulkan biaya untuk kemudian dibagi merata ke semua unit yang diproduksi, membuat biaya per unit lebih terkontrol dan mudah dianalisis.

Dalam proses costing, biaya yang dihitung mencakup bahan baku, tenaga kerja, dan overhead. Semua biaya tersebut dibebankan ke setiap unit produk, memungkinkan perusahaan untuk memahami total biaya produksi.

Keunggulan utama dari process costing adalah efisiensi dalam mengelola biaya produksi dalam jumlah besar. Metode ini memungkinkan perusahaan untuk menetapkan harga jual yang lebih tepat, serta mengidentifikasi area yang perlu dioptimalkan guna meningkatkan profitabilitas.

Berbeda dengan job costing, yang lebih fokus pada perhitungan biaya per pesanan atau proyek khusus, process costing lebih efisien dalam memantau biaya untuk produk massal. Dengan demikian, perusahaan bisa lebih mudah mengidentifikasi area yang perlu diperbaiki untuk meningkatkan profitabilitas dan mengoptimalkan biaya produksi.

Jenis Process Costing

Metode process costing memiliki beberapa pendekatan yang dapat disesuaikan dengan kebutuhan bisnis manufaktur. Setiap jenis memiliki cara perhitungan dan tujuan yang berbeda, sehingga perusahaan dapat memilih metode yang paling sesuai untuk operasional mereka seperti pada penjelasan berikut.

a. Weighted Average Costing

Weighted average costing menghitung biaya produksi dengan menggabungkan biaya produk lama yang belum selesai dan biaya dari produk baru dalam satu periode. Metode ini menghasilkan rata-rata biaya per unit yang lebih stabil, sehingga cocok untuk industri dengan proses produksi berkelanjutan. Pendekatan ini memudahkan pelaporan keuangan dan memberikan gambaran menyeluruh tentang biaya produksi secara keseluruhan.

b. FIFO (First In, First Out)

FIFO atau first in, first out menghitung biaya produksi berdasarkan urutan waktu, di mana unit yang pertama kali diproduksi akan dihitung terlebih dahulu. Metode ini memberikan transparansi dalam mencatat biaya dan cocok untuk perusahaan dengan barang yang mudah rusak atau memiliki tanggal kedaluwarsa. Selain itu, FIFO membantu perusahaan memahami bagaimana full costing dapat diterapkan dalam memastikan perhitungan biaya lebih terperinci dan akurat untuk mendukung strategi bisnis

c. Standard Costing

Standard costing menggunakan estimasi biaya yang telah ditentukan sebelumnya untuk setiap unit produksi. Metode ini memungkinkan perusahaan untuk membandingkan biaya aktual dengan biaya standar, sehingga memudahkan proses analisis efisiensi dan pengelolaan anggaran. Standard costing juga mendukung pengambilan keputusan strategis dengan memberikan data tentang perbedaan biaya aktual dan yang direncanakan.

Manfaat Process Costing untuk Bisnis

Manfaat process costing antara lain mencakup pengelolaan biaya produksi yang lebih efisien melalui perhitungan biaya yang tepat, perencanaan keuangan yang lebih akurat, dan pengambilan keputusan yang lebih baik terkait dengan penetapan harga dan efisiensi operasional.

Berikut manfaat utama process costing dalam perusahaan manufaktur:

a. Pengendalian Biaya

Metode perhitungan ini akan memudahkan perusahaan dalam mengontrol biaya produksi, di mana pencatatan biaya per unit akan dilakukan lebih sistematis. Dengan menggunakan rumus TR dan TC, perusahaan dapat menghitung total revenue (TR) dan TC (total cost) secara lebih tepat.

Hasil data ini bisa Anda gunakan untuk perbandingan biaya aktual dengan anggaran yang telah ditetapkan. Dengan perhitungan ini, perusahaan bisa dengan mudah dan cepat mengidentifikasi penyimpangan yang terjadi, kemudian mengambil langkah perbaikan untuk menjaga efisiensi produksi secara menyeluruh.

b. Pengambilan Keputusan

Informasi dari perhitungan ini juga dapat menjadi dasar bagi penetapan harga jual, analisis profitabilitas, bahkan strategi product cost management di perusahaan Anda. Data produksi yang transparan, membuat Anda dapat membuat keputusan yang lebih rasional untuk meningkatkan daya saing, memperbaiki margin keuntungan, dan menyusun perencanaan produksi ke depan.

c. Evaluasi Kinerja Produksi

Process costing juga akan memberikan Anda gambaran rinci mengenai kinerja setiap departemen dan batch produksi, sehingga perusahaan bisa membandingkan biaya aktual dengan standar yang ditentukan.

Hal ini akan memudahkan perusahaan dalam melakukan evaluasi efisiensi operasional, mengidentifikasi area pemborosan, dan meningkatkan produktivitas melalui perbaikan proses yang terukur dan berbasis data.

Dengan demikian, setiap departemen berfungsi layaknya sebuah pusat biaya yang dapat dievaluasi, sehingga perusahaan dapat merasakan keuntungan cost center dalam memantau dan mengoptimalkan pengeluaran di setiap tahapan produksi.

d. Penyusunan Laporan Keuangan yang Akurat

Process costing yang efektif juga akan membantu perusahaan dalam menyusun laporan keuangan lebih akurat dan konsisten. Alokasi dan perhitungan biaya produksi yang akurat, akan memudahkan perusahaan menyusun laporan laba rugi dan neraca yang mencerminkan kondisi keuangan perusahaan secara lebih tepat, mendukung audit, dan memenuhi kebutuhan pelaporan eksternal.

Berdasarkan riset terbaru McKinsey dan wawancara dengan para ahli industri, pendekatan terbaik untuk meningkatkan efisiensi produksi adalah melalui pengurangan biaya tidak langsung berbasis teknologi. Anda bisa menggunakan metode process costing yang didukung teknologi canggih seperti sistem ERP manufaktur yang dapat mengidentifikasi dan mengalokasikan biaya tidak langsung ini dengan lebih akurat.

Dengan penerapan pendekatan ini, perusahaan akan lebih mudah dalam mempercepat efisiensi, memperbaiki pengendalian biaya, dan meningkatkan profitabilitas perusahaan.

Tahapan dalam Process Costing

Process costing mengumpulkan biaya di setiap tahap produksi, menghitung unit ekuivalen dengan mengonversi unit yang belum selesai, dan membagi total biaya produksi dengan unit ekuivalen untuk menghitung biaya per unit. Biaya per unit kemudian dialokasikan ke unit selesai dan yang masih dalam proses.

Secara lebih rinci, beberapa tahapan process costing adalah sebagai berikut:

a. Pengumpulan Biaya Produksi

Pertama, identifikasikan dan kumpulkan semua biaya yang terkait dengan produksi. Perusahaan mencatat biaya langsung, seperti bahan baku dan tenaga kerja, berdasarkan penggunaannya di setiap tahap produksi.

Selain itu, perusahaan mengalokasikan biaya tidak langsung, seperti overhead, dengan metode yang sesuai. Pengumpulan biaya ini menjadi bagian penting dalam siklus akuntansi, yang kemudian digunakan sebagai dasar untuk perhitungan dan pencatatan di tahap berikutnya dalam proses akuntansi perusahaan.

Pengumpulan biaya produksi ini sangat bergantung pada struktur COA yang telah ditetapkan, yang memandu pencatatan setiap transaksi biaya ke akun yang sesuai (misalnya, akun bahan baku, tenaga kerja langsung, dan overhead pabrik).

b. Penentuan Biaya Per Unit

Setelah mengumpulkan biaya, perusahaan menentukan biaya per unit produk dengan menghitung biaya total dari setiap departemen, lalu membaginya dengan jumlah unit yang diproduksi selama periode tersebut. Dalam proses ini, penting untuk memisahkan biaya variable dari biaya tetap, karena biaya variable akan berubah seiring dengan volume produksi, memberikan gambaran yang lebih akurat tentang biaya per unit.

Pendekatan ini sangat relevan dengan konsep variable costing, di mana hanya biaya-biaya variabel yang diperhitungkan sebagai biaya produk, sementara biaya tetap diperlakukan sebagai biaya periode.

c. Transfer Biaya Antar Departemen

Dalam proses produksi yang melibatkan beberapa departemen, biaya dari satu tahap dialihkan ke tahap berikutnya hingga produk selesai. Transfer biaya ini memastikan bahwa setiap unit produk menunjukkan biaya total dari seluruh tahap produksi. Alur biaya yang jelas membantu bisnis memahami bagaimana setiap departemen berkontribusi pada biaya akhir.

d. Penyesuaian untuk Produk yang Belum Selesai

Perusahaan menghitung produk yang belum selesai (work in progress/WIP) pada akhir periode akuntansi. Mereka menyesuaikan alokasi biaya agar mencakup WIP, sehingga total biaya produksi, baik untuk produk selesai maupun dalam proses, dapat dicatat secara lengkap.

Dalam hal ini, penggunaan software akuntansi manufaktur dapat membantu mencatat dan mengelola WIP secara otomatis, sehingga meningkatkan akurasi laporan keuangan perusahaan.

Contoh Penerapan Process Costing

Process costing digunakan secara luas di berbagai industri yang memproduksi barang dalam jumlah besar dan berkesinambungan. Metode ini membantu mengelola dan mengalokasikan biaya dengan efisien di setiap tahap produksi, dari awal hingga akhir.

a. Industri Kimia

Dalam industri kimia, process costing digunakan untuk menghitung biaya bahan baku dan overhead yang diperlukan dalam setiap batch produksi. Metode ini bertujuan agar setiap tahap, mulai dari pencampuran bahan hingga pengemasan, memiliki alokasi biaya yang jelas. Dengan data ini, perusahaan dapat menganalisis efisiensi produksi dan mengoptimalkan anggaran.

b. Industri Makanan

Industri makanan menerapkan process costing untuk mengalokasikan biaya dari tahap pengolahan bahan mentah hingga pengemasan dan distribusi. Perusahaan dapat memantau biaya di setiap proses, seperti pencampuran bahan, pemasakan, dan pengepakan, dengan metode ini, sehingga mereka dapat menjaga harga jual yang kompetitif dan tetap menguntungkan.

c. Industri Tekstil

Industri tekstil menggunakan process costing untuk melacak biaya produksi dari pencelupan kain hingga pembuatan pakaian jadi. Perusahaan menghitung secara rinci setiap tahap produksi, seperti pemotongan, jahit, dan finishing. Pendekatan ini membantu perusahaan dalam mengelola anggaran dengan lebih optimal dan menjaga profitabilitas perusahaan.

Strategi Efektif untuk Menjalankan Process Costing

Agar process costing berjalan dengan efektif, perusahaan membutuhkan pendekatan strategis yang menciptakan efisiensi dalam pengelolaan biaya produksi. Strategi ini membutuhkan evaluasi berkelanjutan, data yang akurat, dan teknologi canggih untuk membantu pengambilan keputusan.

a. Menggunakan Data yang Akurat

Data yang akurat menjadi dasar keberhasilan dalam process costing. Dengan sistem manufaktur yang terintegrasi dengan sistem akuntansi, perusahaan dapat melacak biaya secara real-time di seluruh departemen. Teknologi ini juga memungkinkan penghitungan otomatis untuk produk dalam proses (WIP) dan pembuatan laporan biaya produksi yang cepat dan akurat. Perusahaan menghasilkan data yang lebih presisi, sehingga mempermudah proses pengambilan keputusan dengan lebih efisien.

b. Memanfaatkan Teknologi seperti Software Manufaktur

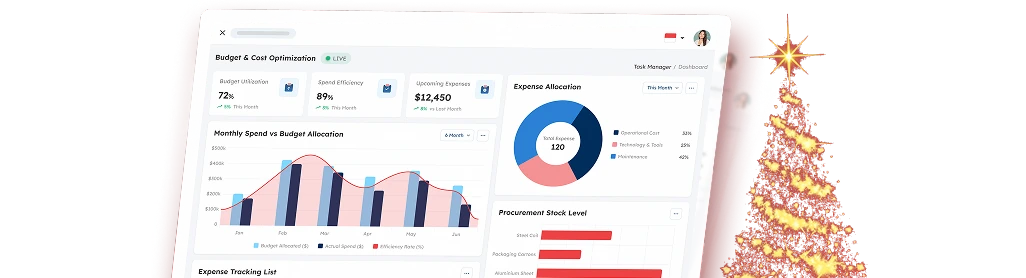

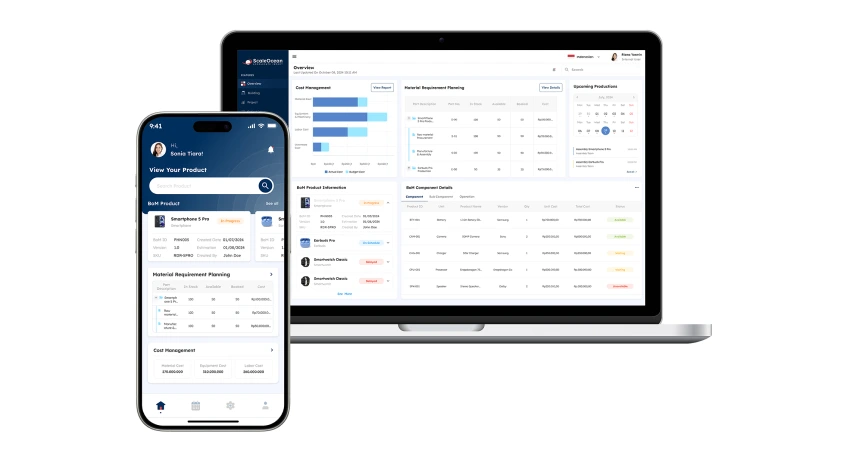

Dalam era digital, teknologi telah menjadi alat strategis yang memudahkan perusahaan dalam menjalankan operasional dengan lebih efisien. Salah satu solusi yang dapat mendukung kebutuhan ini adalah software manufaktur ScaleOcean, yang terintegrasi dengan modul akuntansi untuk membantu pelaksanaan process costing secara cepat dan akurat.

Jika Anda ingin memahami lebih jauh bagaimana ScaleOcean dapat mengoptimalkan proses bisnis Anda, kami siap memberikan panduan. Melalui demo gratis, Anda dapat merasakan langsung bagaimana solusi ini bekerja untukmemudahkan kegiatan operasional bisnis Anda. Langkah sederhana ini bisa menjadi awal dari transformasi pengelolaan bisnis Anda.

Selain itu, ScaleOcean membantu perusahaan melacak biaya secara real-time dan mendukung pengambilan keputusan bisnis yang lebih baik melalui fitur-fitur unggulannya.

- Pelacakan Biaya Real-Time: Memantau biaya setiap departemen secara langsung untuk memastikan transparansi dan pengelolaan anggaran yang lebih baik.

- Penghitungan Work in Progress (WIP) Otomatis: Mengotomatiskan proses WIP untuk menghemat waktu dan mengurangi risiko kesalahan manual dalam perhitungan biaya.

- Laporan Biaya Produksi Cepat dan Komprehensif: Sistem ini menyediakan laporan biaya produksi secara rinci dan memungkinkan akses cepat untuk mendukung analisis dan perencanaan strategis.

Berkat fitur-fiturnya yang canggih, software manufaktur ScaleOcean dapat membantu Anda dalam meningkatkan efisiensi proses produksi sekaligus memperkuat daya saing bisnis di pasar. Dengan solusi ini, Anda dapat memantau setiap pengeluaran dengan lebih baik dan membuat keputusan yang berbasis data.

c. Analisis dan Evaluasi Rutin

Evaluasi rutin merupakan langkah penting untuk menciptakan efisiensi dalam process costing. Perusahaan akan membandingkan biaya aktual dengan standar biaya yang telah ditentukan untuk mengidentifikasi area yang memerlukan peningkatan. Analisis ini membantu mengoptimalkan efisiensi operasional sekaligus mengurangi biaya di setiap tahap produksi. Dengan strategi ini, perusahaan dapat beradaptasi lebih baik terhadap perubahan pasar sambil tetap menjaga profitabilitas.

Kesimpulan

Process costing adalah metode akuntansi biaya yang digunakan untuk mengumpulkan dan menentukan harga pokok produksi (HPP) pada perusahaan manufaktur yang memproduksi barang secara massal, berkelanjutan, dan terstandarisasi melalui satu atau lebih proses atau departemen produksi.

Dengan menggunakan process costing, perusahaan dapat memantau dan mengendalikan biaya produksi secara lebih efektif. Hal ini membantu dalam memastikan setiap produk diproduksi dengan biaya yang sesuai, tanpa mengabaikan efisiensi operasional yang penting bagi kelangsungan bisnis.

Untuk mempermudah penerapan process costing, ScaleOcean menawarkan solusi software manufaktur yang terintegrasi. Dengan fitur pelaporan biaya yang canggih, ScaleOcean membantu perusahaan dalam mengelola biaya produksi secara akurat dan efisien, mendukung keputusan bisnis yang lebih cerdas.

FAQ:

1. Apa yang dimaksud dengan process costing dalam akuntansi biaya?

Process costing adalah sebuah sistem akuntansi biaya yang digunakan oleh perusahaan yang melakukan produksi massal atau terus-menerus untuk produk-produk yang identik. Dalam sistem ini, biaya produksi dikumpulkan per departemen atau pusat biaya selama periode waktu tertentu, dan kemudian dirata-ratakan ke unit-unit produk yang melewati departemen tersebut. Metode ini sangat efisien untuk produk yang seragam dan melalui alur produksi standar.

2. Industri seperti apa yang cocok menggunakan process costing?

1. Industri yang menghasilkan produk dalam volume besar dan sifatnya homogen (seragam).

2. Industri yang proses produksinya berjalan secara berkelanjutan atau melalui serangkaian departemen.

Contoh di Indonesia termasuk pabrik semen, tekstil, makanan dan minuman, kimia, kertas, dan perakitan elektronik skala besar.

3. Apa tujuan utama penerapan process costing bagi perusahaan?

Tujuan utama dari penerapan process costing adalah untuk menghitung harga pokok produksi per unit secara akurat untuk produk yang diproduksi massal. Informasi ini sangat penting untuk berbagai fungsi manajerial, seperti membantu dalam menetapkan harga jual produk secara kompetitif, memberikan dasar untuk penilaian persediaan akhir (barang dalam proses dan barang jadi), memungkinkan pengendalian biaya di setiap tahapan proses produksi, serta mendukung pengambilan keputusan yang lebih baik terkait efisiensi operasional.

4. Apa perbedaan mendasar antara process costing dan job order costing?

Perbedaan fundamental keduanya terletak pada objek biaya dan jenis produksinya:

1. Process Costing: Mengakumulasikan biaya berdasarkan departemen atau proses. Cocok untuk produksi massal produk yang identik.

2. Job Order Costing: Mengakumulasikan biaya berdasarkan pesanan atau job individu. Cocok untuk produksi yang bersifat unik atau berdasarkan pesanan pelanggan.

5. Bagaimana langkah-langkah dalam menghitung biaya menggunakan process costing?

Menghitung biaya dengan process costing melibatkan beberapa langkah sistematis. Dimulai dengan menganalisis aliran unit fisik untuk melacak pergerakan unit melalui departemen. Kemudian, menghitung unit ekuivalen produksi untuk bahan baku dan biaya konversi, yang diperlukan karena adanya unit yang masih dalam proses. Langkah selanjutnya adalah mengidentifikasi dan menjumlahkan total biaya yang dibebankan ke setiap departemen. Setelah itu, dihitung biaya per unit ekuivalen untuk setiap elemen biaya. Terakhir, total biaya dialokasikan ke unit yang telah selesai dan ditransfer, serta ke unit yang masih dalam proses di akhir periode.

PTE LTD..png)

.png)

.png)

.png)

.png)